Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм из формовочных смесей, отверждаемьк тепловой сушкой.

Цель изобретения - улучшение пластичности смеси, повышение ее прочности после тепловой сушки и снижение прилипаемости к оснастке.

Смесь согласно изобретению содержит огнеупорный наполнитель, глинистую составляющую, лигносульфонаты технические, жидкие, кубовый остаток производства поливинилпирролидона и воду.

В качестве огнеупорного наполнителя использовали кварцевый песок, глинистой составляющей могут являться глина огнеупорная Дружковская марки ДН2 или ДН-3 бензолит. Лигносульфонаты технические жидкие использовали согласно известной методике.

Кубовый остаток производства поливинилпирролидона является отходом производства.

Вводимый в состав смеси кубовьй остаток производства поливинилпирролидона, полученный органическим синтезом, является отходом производства и представляет собой пожаробезопасную

О1 00 СП

о ел

нетоксичную жидкость плотностью 1150 т/м3, условной вязкостью по вис- йозиметру ВЗ-4 не менее 30 с и щелочностью рН 8-12.

Кубовый остаток содержит, мас.%: Олигомеры поливинил- пирролидона25-30

Амид оксимасляной кислоты10-15

о(-Пирролидон8-10

ВодаОстальное

I Присутствующий в кубовом остатке производства поливинилпирролидона амид оксимасляной кислоты при воздействии высоких температур вступает в процесс поликонденсации с альдегидными группами технических лигносульфо натов, а олигомеры виншглирролидона, полимеризуясь, позволяют достигнуть дополнительной йшивки лигносульфона- тов. Это значительно повышает прочностные характеристики смеси в сухом состоянии и снижает осыпаемость форм. Присутствующий в кубовом остатке производства поливинилпирролидона органическим синтезом oi-поливинилпирроли- дон не влияет на прочностные характеристики смеси, однако его присутствие улучшает пластические свойства смеси. В общем своем составе кубовый остаток производства поливинилпирролидона органическим синтезом взаимодействует с лигносульфонатами как понизитель вязкости, вследствие чего лигносульфо наты равномернее распределяются в

составе смеси, проявляя повышенные прочностные характеристики, а также повышая пластичность смеси.

Кубовый остаток производства поливиниллирролидона органическим синтезом имеет температуру горения 273°С. В связи с этим, обеспечивая прочностные характеристики смеси в сухом состоянии в начальный период заливки металлом, кубовый остаток производства поливинилпирролидона органическим синтезом не затрудняет процессы выбивки, выгорая уже в процессе заливки.

Приготовление предлагаемой смеси осуществляется следующим образом.

Смешивают огнеупорный наполнитель, например кварцевый песок, с глинистой составляющей, например с бентонитом или огнеупорной глиной, в течение 2-3 мин в смесителе,,

Смешиваются лигносульфонаты технические с кубовым остатком произведет

0

5

0

5

5

0

0

5

0

5

ва поливинилпирролидона органическим синтезом в мешалке известной конструкции, например, для изготовления красок. Время смешивания 2-3 мин.

В сухие компоненты (кварцевый песок - бентонит или глина) добавляют смесь лигносульфонатов технических с кубовым остатком производства поливинилпирролидона органическим синтезом, перемешивают в бегунах в течение 2-3 мин при дополнительном увлажнении.

Полученную формовочную смесь затем используют для изготоштения литейных форм.

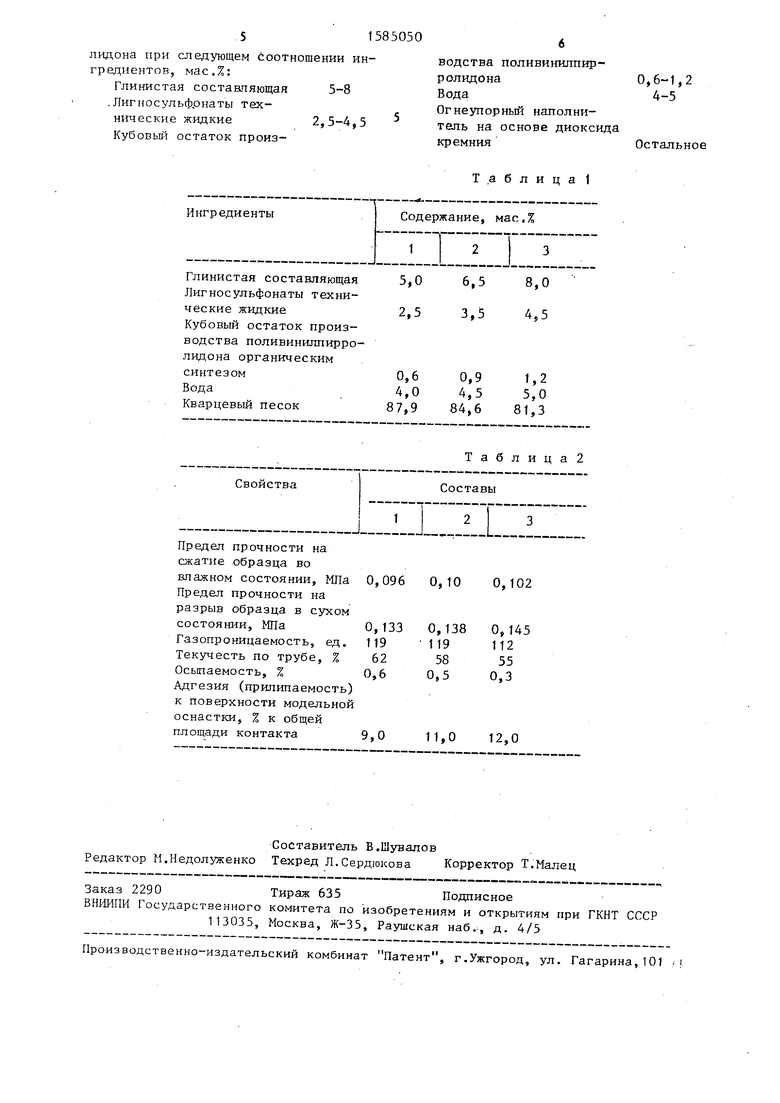

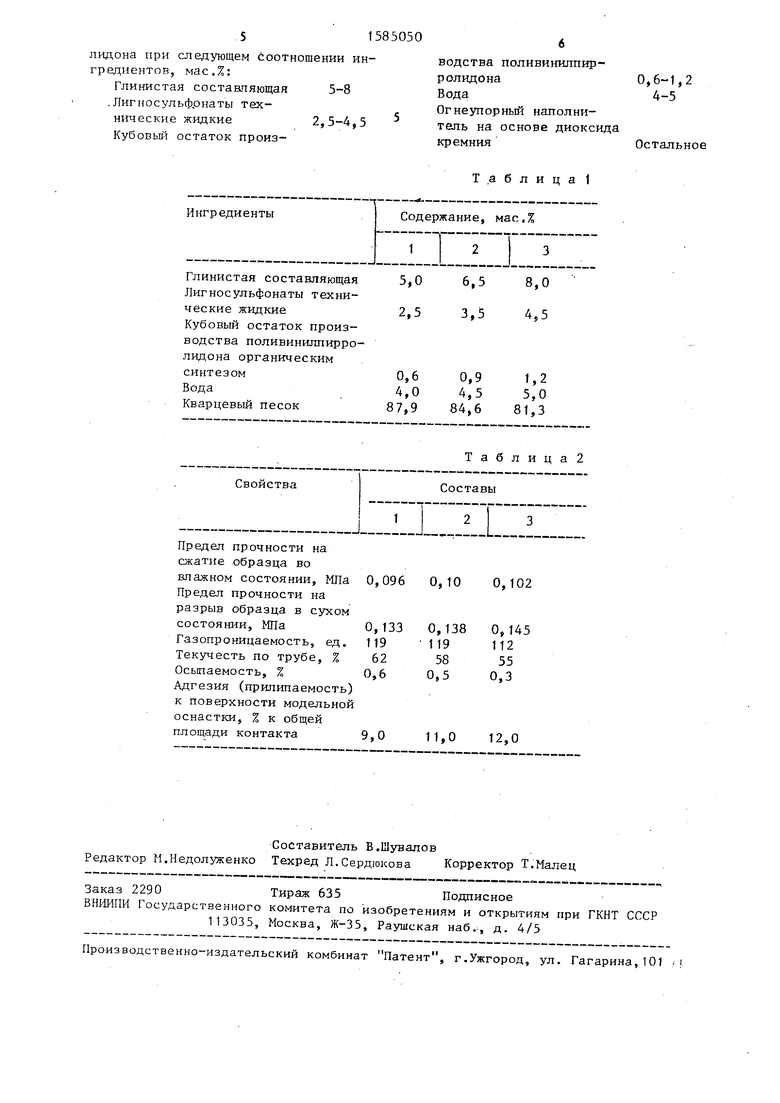

В табл.1 приведены составы смесей, их технологические свойства - в табл.2.

Для всех составов оценивались следующие показатели: предел прочности на сжатие образца во влажном состоянии, предел прочности образца на разрыв в сухом состоянии, газопроницаемость, осыпаемость, текучесть по трубе, и прилипаемость к оснастке - по % площади прилипания смеси к общей площади контакта модель-форма.

Как видно из табл.2, смесь согласно изобретению имеет лучшие пластические свойства, а также повышенную прочность после тепловой сушки, снижается ее прилипаемость.

Смесь .может быть использована для изготовления литейных форм в условиях различной серийности производства. При использовании предлагаемой смеси по сравнению с известной снижается брак форм по геометрии (положительное влияние оказывает высокая текучесть смеси) по обвалу (влияние прочностных показателей во влажном состоянии), формы имеют гладкую качественную поверхность (осыпаемость и прилипаемость практически отсутствуют).

Формула изобретения

ч

Смесь для изготовления литейных форм, содержащая огнеупорный наполнитель на основе диоксида кремния, глинистую составляющую, лигносульфонаты технические жидкие и воду, отличающаяся тем, что, с целью улучшения пластичности смеси, повышения ее прочности после тепловой сушки и снижения прилипаемости к оснастке, она дополнительно содержит кубовый остаток производства поливинилпирролидона при следующем соотношении ингредиентов, мас.%:

Глинистая составляющая5-8

Лигносульф.онаты технические жидкие2,5-4,5 Кубовый остаток производства поливинилпир- ролидона0,6-1,2

Вода4-5

Огнеупорный наполнитель на основе диоксида кремнияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| Смесь для изготовления литейныхфОРМ и СпОСОб EE пРигОТОВлЕНия | 1976 |

|

SU793691A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1650317A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1981 |

|

SU1115308A1 |

| Самотвердеющая сыпучая смесь для изготовления литейных форм и стержней | 1981 |

|

SU984623A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1990 |

|

SU1790083A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884825A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемых тепловой сушкой | 1980 |

|

SU954137A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм из формовочных смесей, отверждаемых тепловой сушкой. Цель изобретения - улучшение пластичности смеси, повышение ее прочности после тепловой сушки и снижение прилипаемости к оснастке. Это достигается благодаря тому, что в составе содержится кубовый остаток производства поливинилпирролидона. Смесь содержит (мас.%) глинистую составляющую 5,0...8,0

лигносульфонаты технические, жидкие 2,5...4,5

кубовый остаток производства поливинилпирролидона 0,6...1,2

воду 4,0...5,0

огнеупорный наполнитель на основе диоксида кремния остальное. Смесь такого состава имеет высокую текучесть (снижает брак по геометрии), прочность в сухом и во влажном состоянии, способствует снижению брака форм по обвалу и осыпаемости, а также снижает прилипаемость к оснастке. 2 табл.

Таблица ИнгредиентыСодержание, мас.%

:;ITIZZI

Глинистая составляющая 5,0 6,5 8,0 Лигносульфонаты технические жидкие2,5 3,5 4,5 Кубовый остаток производства поливинилпирро- лидона органическим

синтезом0,6 0,9 1,2

Вода4,0 4,5 5,0

Кварцевый песок 87,9 84,6 81,3

Таблица СвойстваСоставы

ZEZZZI

Предел прочности на сжатие образца во влажном состоянии, МПа 0,096 Предел прочности на разрыв образца в сухом состоянии, МПа0,133

Газопроницаемость, ед. 119 Текучесть по трубе, % 62 Осыпаемость, %0,6

Адгезия (прилипаемость) к поверхности модельной оснастки, % к общей площади контакта9,0

0,10 0,102

0,145 112 55 0,3

11,012,0

| Технология и организация производства | |||

| - Научно-технический сборник, № 8, 1974, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Смесь для изготовления литейныхфОРМ и СпОСОб EE пРигОТОВлЕНия | 1976 |

|

SU793691A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-13—Подача