Изобретение относится к строительным материалам, а именно к производству гипсоволокнистых стеновых изделий.

Известен способ изготовления стеновых изделий, заключающийся в сухом смешивании гипса и органических волокон, нанесении сухой смеси на непрерывную ленту, увлажнении и .уплотнении полученной массы путем прокатки 1

Недостатками способа являются невысокие прочностные и акустические свойства стеновых изделий из-за получения неоднородней сырьевой смеси, высокая средняя плотность и длительность цикла изготовления.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ по лучения сырьевой смеси для волокнистых изделий путем перемешивания неорганического вяжущего, минерального волокнистого компонента и стекловолокна и увлажнения их Сз1.

Недостатками данного способа являются высокая средняя плотность, низкие акустические свойства и длительность цикла изготовления изделий.

Цель изобретения - снижениег средней плотности и повышение коэффициента звукопоглощения.

Поставленная цель достигается тем, что согласно способу получения сырьевой смеси для гипсоволокнистых стеновых панелей, включающему перемешивание компонентов смеси: неорганического вяжущего - гипса, минералного волокнистого компонента и стекловолокна и их увлажнение, перед перемешиванием компонентов одновременно в течение 7-8 с приготовляют на виброконвейерах две сухие смеси: первую, включагацую минеральный волокнистый компонент и 1/3 стекловолокна, и вторую, включающую 2/3 стекловолокна и гипс, а перемешивание осуществляют в закрытом вибролотке с одновременным увлажнением водой под давлением 2,5-2,8 атм в течение 12-14 с.

Причем в способе в качестве минерального волокнистого компонента используют минеральную -вату в виде гранул размером 8-12 мм..

Кроме того, для приготовления первой смеси используют стекловолок но длиной 20-30 мм, а второй смеси - стекловолокно.длиной 10-15 мм.

Способ осуществляют следующим образом.

На виброконвейере при транспортировании перемешивают в сухом виде гранулированную минеральную вату (размер гранул 8-12 мм) с 1/3 используемого стекловолокна длиной 20-30 мм (условно - первая смесь):

время перемешивания 7-8 с, гсмплитуда колебаний 0,5 мм, частота колебаний 2000 . Одновременно на другом таком же конвейере перемешивают неорганическое вяжущие с 2/3 всего вводимого стекловолокна длиной 10-15 мм (вторая смесь): время перемешивания 7-8 с, амплитуда колебаний 0,6 мм, частота колебаний 3000 мин. Все компоненты дозируют объемным дозатором.

Полученные смеси виброконвейерами подают ко входному отверстию закрытого наклонного вибролотка. Перемешивание приготовленных двух смесе происходит при свободном их падении При этом производят увлажнение сухо смеси струями воды под давлением в 2,5-2,8 атм из сопел, равномерно установленных в верхней части вибролотка.

Перемещаясь по стенкам вибролотка, компоненты окончательно равномерно распределяются по объему смеси: время перемешивания в вибролотке 12-14 с, амплитуда колебаний 0,9 мм, частота колебаний 3000 мин угол наклона к горизонтали 30°.

Угол наклона вибролотка и параметры вибрации на вибролотке и виброконвейерах определяются подвижностью смеси и необходимостью получения однородной смеси с целью снижения средней плотности и повышения звукопоглощения.

Перемешивание компонентов смеси предлагаемым способом позволяет снизить время перемешивания и обеспечивает улучшение структуры смеси в более короткое время путем получения более мелкой, равномерно распределенной пористости и более прочной связи волокнистых компонентов с неорганическим вяжущим, а также позволяет получить однородную смесь с небольшой влажностью до 60%, что ведет к снижению времени термообработки (сушки).

Вследствие этого улучшается качество материала, а именно достигается снижение средней плотности, повышение звукопоглощения при сохранении той же прочности. Сокращение времени перемешивания ведет к сокращению времени всего цикла.

Подача воды под давлением не менее 2,5 атм позволяет пропитать сухую смесь при свободном падении, что способствует повьопению однородности смеси и улучшению качества изделий. Более высокое давление не экономично.

Увеличение давления струи воды свыше 2,8 атм приводит к чрезмерному ускорению времени перемешивания, что ведет к получению переувлажненной и неоднородной смеси, и, соответственно, к снижению прочности

изделий. Уменьшение давления водяно струи до 2,4 атм ведет к недостаточному увлажнению и перемешиванию смеси, что также приводит к значительному снижению прочности изделий

Для снижения средней плотности и повышения звукопоглощения применяют предварительно гранулированную минеральную вату размером гранул 8-12 мм, в которых при перемешивании с неорганическим вяжущим по предлагаемому способу создается мелкая сквозная пористость, позволяющая снизить среднюю плотность и повысить звукопоглощение.

Уменьшение размера гранул-менее 8 мм приводит к полному заполнению межволокнистой пористости в вяжущем а следовательно; к снижению звукопоглощения и.увеличению средней плоности.

Увеличение размера гранул свыше 12 мм снижает прочность изделий из-за неоднородности получаемого материала .

Раздельное введение стекловолокна .отвечает двойному его назначению .в материале. Стекловолокно длиной 20-30 мм для приготовления первой смеси, проникшее в гранулы минеральной ваты, создает распущенную на поверхности волокнистую частицу, что повышает прочность сцепления минераловатной структуры с неорганическим вяжущим. Применение стекловолокна размером менее 20 мм нецелесообразно из-за уменьшения поверхности контакта с вяжущим, а более 30 мм из-за ухудшения проникаемости стекловолокна внутрь минераловатных и комкования стекловолокна. В обоих случаях снижается прочность изделий.

Использование стекловолокна для . приготовления второй смеси длиной 10-15 мм при перемешивании с вяжущим служит для дисперсного армирования материала и позволяет получат изделия с максимальной прочностью и трещиностойкостью.

Применение стекловолокна длиной менее 10 мм почти не влияет на повышение прочности из-за малой длины волокна, небольшой площади контакта и пересечения волокон.

Введение стекловолокна длиной более 15 мгл незначительно повышает прочностные свойства изделий, так как волокно начинает комковаться при перемешивании с сухим вяжущим.

Распределение стекловолокна для приготовления первой и второй смеси в соотношении 1:2 является оптимальным для получения смеси с заданными свойствами, так как в противном случае это ведет к понижению прочности контакта минераловатных гранул с вяжущим или к они-

жению армирующего действия стекловолокна, распределенного в неорганическом вяжущем.

Неорганическое вяжущее - гипс строительный марок Г-4 - Г-7 (ГОСТ 125-79).

Волокнистый компонент - минеральная вата (ГОСТ 4640-76/ гранулированная: размер гранул 8-12 мм, средняя плотность 145 кг/м.

Рубленное стекловолокно (отходы)

0 ТУ 7-11-306-74.

Перемешивание смесей на виброконвейерах I и II-менее 7 с приводит к снижению прочности изделий из-за неравномерности распределения

5 компонентов, а более 8 с - практически не оказывает влияния на свойства получаемых изделий.

Перемешивание смеси в вибролотке менее 12 с также сказывается на

0 ухудшении качества изделий, а более 14 с приводит к утяжелению изделий и снижению их акустических свойств.

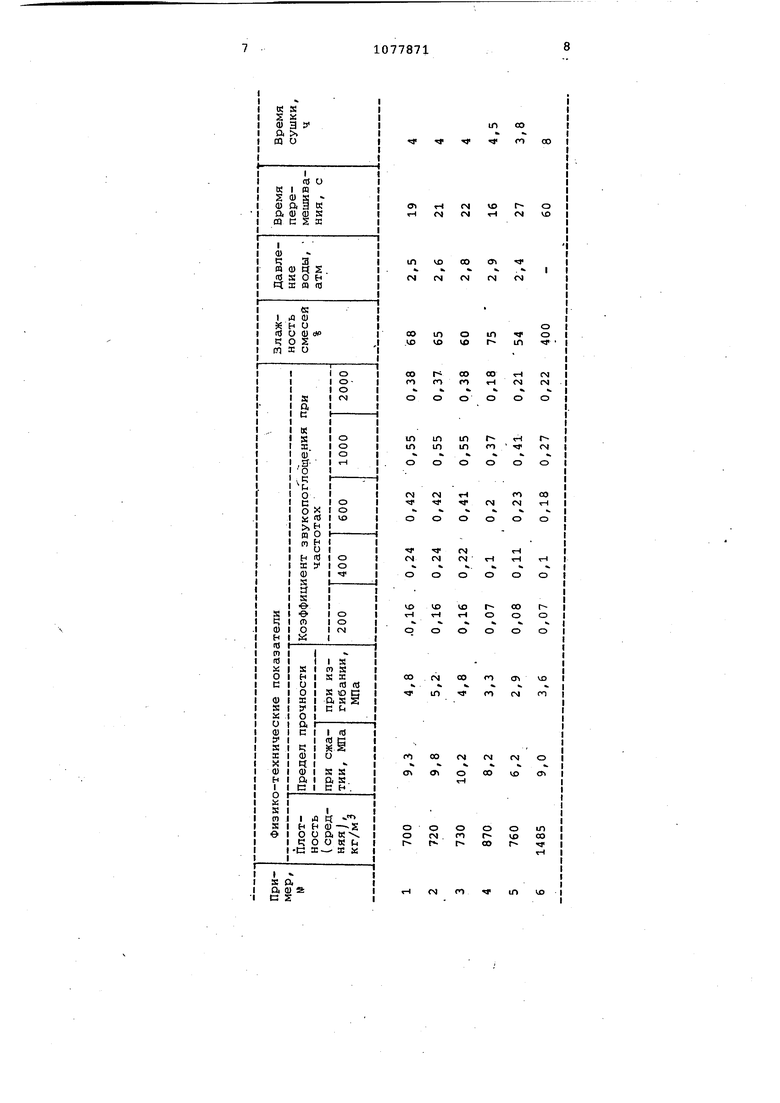

По предлагаемой и известной технологии были изготовлены образцы

5 гипсоволокнистых стенок панелей и испытаны согласно существующим методикам. Состав смеси, мас.%: вата минеральная гранулированная 12, стекловолокно рубленное 2, неоргани0ческое вяжущее - гипс 86. Коэффициент однородности получаемой смеси 0,8-0,85.

Пример 1. На виброконвейере (I) при транспортировании перемешивают в сухом виде гранулированную минеральную вату с размером гранул 8 мм с 1/3 используемого стекловолокна длиной 20 мм,t время перемешивания 7 с, параметры вибрации - амплитуда колебаний 0,5 мм, частота колебаний 2000 мин. На другом конвейере {II) одновременно перемешивамт смесь неорганического вяжущего с 2/3

всего вводимого стекловолокна длиной 10 мм: время перемешивания 7с, амплитуда колебаний 0,6 мм, частота колебаний 3000 мин. Приготовленные сырьевые смеси подаю к входному отверстию эакрытого наклонного вибролотка. Перемешива0ние происходит при свободном палении с одновременным увлажнением.

Перемещаясь по стенкам вибролотка компоненты окончательно равномерно распределяются по объему смеси: время перемешивания в вибролотке 12 с, амплитуда колебаний 0,9 мм, частота колебаний 3000 мин, угол наклона к горизонтали 30.

Пример 2. Способ осуществляют таким же порядком, при этом на виброконвейере (I) перемешивают гранулированную минеральную вату с размером гранул 10 мм и стекловолокно длиной 25 мм в течение 8с. На виброконвейере II перемешивают неорганическое вяжущее со стекловолок ном длиной 12 мм. Время перемешивания в вибролотке 13 с.

Пример З.На виброконвейере I перемешивают гранулированную минеральную вату с размером гранул 12 мм и стекловолокно длиной 30 мм в течение 8с. На виброконвейере И перемешивают неорганическое вяжущее со стекловолокном длиной 15 мм, время перемешивания в вибролотке 14 с.

Из полученных сырьевых смесей изготавливают стеновые панели одним из известных способов, например путем виброп оката, т.е. смесь перемешивают между двумя параллельными лентами конвейера, нижняя из которых снабжена вибратором, при этом смесь подвергают рибрации в течение 2-3 с с интервалом в 10 с, а скорость перемещения равна 60-90 м/ч, время формования 2-3 мин. Сушку

изделий проводят в течение 4 ч при начальной температуре , конечной - 65°С (начальное влагосодержание - 50 г/кг сухого воздуха и конечное - 115 г/кг сухого воздуха).

Физико-технические показатели панелей и технологические условия приготовления сырьевых смесей по предлагаемому (1-3) и известному (6) способам (примеры 4 и 5 - запредельные условия приготовления смеск) приведены в таблице.

oo ГО

in

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трехслойных изоляционных плит | 1981 |

|

SU1025706A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| Смесь для изготовления теплоизоляционного материала | 1977 |

|

SU726068A1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ БЕТОННЫХ БЛОКОВ И КОНСТРУКЦИЙ | 2009 |

|

RU2393085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ И ПОКРЫТОЙ АКУСТИЧЕСКОЙ ПАНЕЛИ С ИСПОЛЬЗОВАНИЕМ ДЕСТРУКТУРИРОВАННОГО ВОЛОКНА | 2011 |

|

RU2571656C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| АРМИРОВАННАЯ ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ, СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, ПАНЕЛЬ И БЛОК (ВАРИАНТЫ) | 2006 |

|

RU2309134C1 |

1. СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ГИПСОВОЛОКИИСТЫХ СТЕНОВЫХ ПАНЕЛЕЙ, включающий перемешийание компонентов смеси: неорганического вяжущего - гипса, минерального волокнистого компонента и стекловолокна и их увлажнение, о т л и ч ат ю щ и и с я тем, что, с целью снижения плотности и повышения коэффи&SV.циента звукопоглощения, перед перемешиванием компонентов одновременно в течение 7-8 с приготовляют на виброконвейерах две сухие смеси: первую, включающую минеральный волокнистый компонент и 1/3 стекловолокна, и вторую, включающую 2/3 стекловолокна и гипс, а перемешивание осуществляют в закрытом вибролотке с одновременным увлажнением водой под давлением 2,5-2,8 атм в течение 12-14 с. 2.Способ по п.1, отличающий с я тем, что в качестве минерального волокнистого компонента используют минеральную вату в виде гранул размером 8-12 мм. 3.Способ по п.1, отличающий с я тем, что для приготовления первой смеси используют стекловолокно длиной 20-30 мм, а второй смеси - стекловолокно длиной 10г-15 мм. 00

r

о

tN CM

VO

N|

N

да

4

CO N

vo

rS N

fN

о

О

1Л

TJ о

1Л VD

in i«

r

vo

00

ri

oo

гм

«4

(N

ГО

N О

ro

о

о

r

Гr-l

in in

in in

ГО

N

00

fO (N

CM

4 rH

N

Tf

о

О

О

чfN (N

CN)

гЧ О

00

vo

t-

1

vo

О

гЧ О

r-t

о

о О

го го

00

гм

vn

СП ш

п

см

оо да

гм оо

о «п

см

гм

о н

VO

о о

о in

о г оо см го

VX 00 1- г

г- -.г

т-1

Из приведенных в таблице данныхи больший коэффициент эвукопоглощевидно, что стеновые панели из сырье-ния, чем аналогичные показатели

вой смеси, приготовленной предлагае-панелей из сырьево й смеси, полученмым способом и{леют меньшую плотностьной известным способом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волженский А.В | |||

| и Ферронс кая А.В | |||

| Гипсовые вяжущие и изделия | |||

| М., Стройиздат, 1979, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка Великобритании № 1536665, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-07—Публикация

1982-06-23—Подача