Изобретение относится к производтву строительных материалов, а имено теплоизоляционных и акустических теновых изделий.

Известен способ изготовления волокнистых теплозвукоизоляционных плит, 5 включающий приготовление смеси посредством последовательного перемешивания омпонентов в смесителе принудительного действия, формование и сушку l.

Недостатком этого способа являют- 10 ся длительность цикла из-за продолительности механического перемешивания к «1онентов и невысокие показате ли теплопроводности из-за неоднородности формовочной массы.15

Наиболее близким к изобретению по технической сущности является способ изготовления трехслойных изоляцион ных плит, включающий раздельное при-, готовление сырьевой смеси путем пере-jмешивания компонентов, укладку разноплотных слоев последовательно, уплотнение прессованием или прокаткой и сушку 2J .

Однако трехслойная изоляционная плита, изготовленная известным спо- собом, имеет недостаточные прочность и коэффициент звукопоглощения.

Цель изобретения - повышение прочности и коэффциента звукопоглощения ЗО трехслойных изоляционных плит.

Поставленная цель достигается тем, что согласно способу изготовления трехслойных изоляционных плит, включающему раздельное приготовление сырье- с вой смеси путем перемешивания компонентов, укладку разноплотных слоев последовательно и сушку, приготовление сырьевой смеси производят в течение 8-12 с одновременно в первом, втором и третьем смесителях соответ- 0 ственно для конструкционного, теплоизоляционного и звукопоглощающего .. слоев путем перемешивания компонентов во взвешенном состоянии за счет их раздельной подачи навстречу друг 45 другу, а укладку конструкционного, теплоизоляционного и звукопоглощакнцего слоев последовательно осуществляю путем напыления смесей под давлением соответственно 3-4; 1-1,3 и 2-2/5 атм50

Дня изготовления трехслойных изоляционных плит используют следующие компоненты: минеральную вату марки 100 (ГОСТ 4б40-7б), гранулированную минеральную вату средней плотностью ее 12Q кг/м, размером гранул 5-8 мм и количеством неволокнистых вк;вочений до 10%, стекловолокно (ГОСТ 8325-70) бесщелочное, разрубленное на вояокна : длиной 2-5 мм, гипс строительный 1-го сорта ГОСТ 125-79, полявинил- ° ацетатную эмульсию 50%-ной концентрации и сульфитно-спиртовую барду Махачкалинского завода ЖБИ.

Способ осуществляют следующим образом. .65

Сначала готовят гипсовый шлам плотностью 1,35-1,4 Г/СМ. Далее в первый смеситель-циклон через форсунки навстречу друг другу (раздельно) подают сжатым воздухом под давлением 33,5 атм разрубленное стекловолокно, гипсовый шлам и сульфитно-дрожжевую барду(СДБ), а под давлением 5,5б атм - минеральную вату. Влажность смеси 150%..

Минеральная вата при подаче через форсунку под давлением 5,5-6 атм разделяется на отдельные волокна и небольшие агрегаты, что улучшает ее пропитку/ увеличивая однородность . смеси. После перемешивания указанных компонентов в течение 8-12 с во взве/ шенном состоянии получают смесв для . приготовления конструкционного слоя.

Одновременно во второй смесительциклон через форсунки под давлением 3-3,5 атм подают раздельно гипсовый шлам, поливинилацетатную эмульсию .(ПВАЗ) 50%-ной концентрации, а под давлением 5,5-6 атм - минеральную вату. Влажность смеси 100%, что поз воляет использовать ее для теплоизо-. ляционнрго слоя. Время перемешивания компонентов во взвешенном состоянии ё-12 с.

В третий смеситель-циклон в то же время через форсунки под давлением 3-3,5 атм подают раздельна гранулированную минеральную вату, гипсовый. : iimaM иЦВАЭ. Влажность смеси 1120%, чт что позволяет использовать ее для звукопоглощающего слоя.

Влажность смеси в каждом смесителециклоне определяется заданной средней плотностью полу«1аемого слоя. Указанное давление в форсунках и время перемешивания компонентов в каждсж циклов не равное 8-12 с, достаточны для полу чения однородной массы с коэффициентом однородности 0,85-0,9. Затем проводят напыление приготовленных сырьевых смесей последовательными потоками для получения трехслойных плит.

Сначала из первого смесителя-циклона через форсунку, снабженную дозирующим приспособлением, на конвейер подают сырьевую смесь под давлением 3-4 атм для получения конструкционно го слоя. Далее из второго смесителя-: циклона через форсунку, снабженную дозирующим присповгоблением, подают под давлением 1-1,3 атм сырьевую . смесь для получения теплоизоляционного слоя. Затем через форсунку третьег циклона подают под давлением 2-2,5 ат сырьевую смесь для получения звукоизоляционного слоя. Плиты высушивают при 80-85 С е течение 10-12 ч. Количество масоы для получения трех слоев распределяется соответственно как 3:4,5:2j5. ,

Расстояние от форсунок до напыляемой поверхности каждого см.

Нанесение слоев осуществляют непрерывно : конструкционный слой подают на ленту конвейера, затем с интервала ми 5-10 с напыляют теплоизоляционный и звукопоглощающий слой.

Время напыления трех слоев плиты длиной 3,м игариной 2,5 м равно 90 с (или 30 с для изготовления 1м плиты ширЙ1ЮЙ 2,5 м и ТОЛ1Щ1НОЙ 80 мм).

Последовательность расположения слоев, их. толщина и средняя плотность вызван : назначенивм плиты (стеновая панель). При этом толщииа и средняя плотность cjFioes являются оптимальными для достижения достаточных эксплуатационнь« условий - прочности и звукопоглощения.

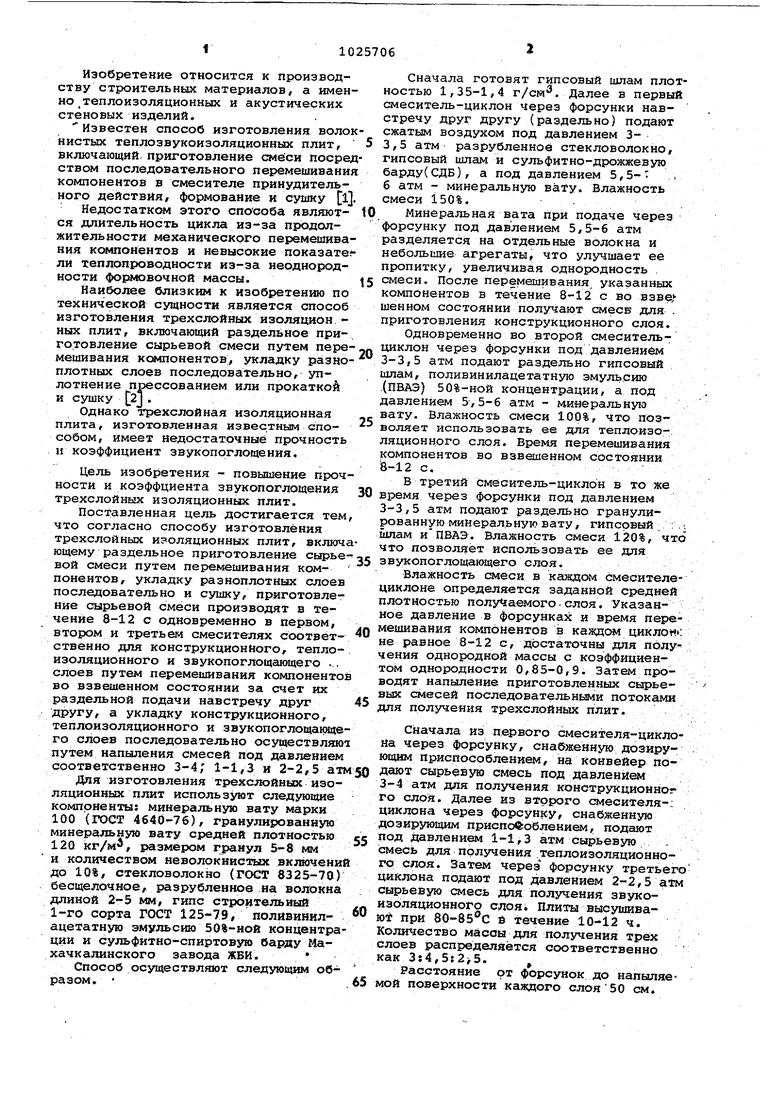

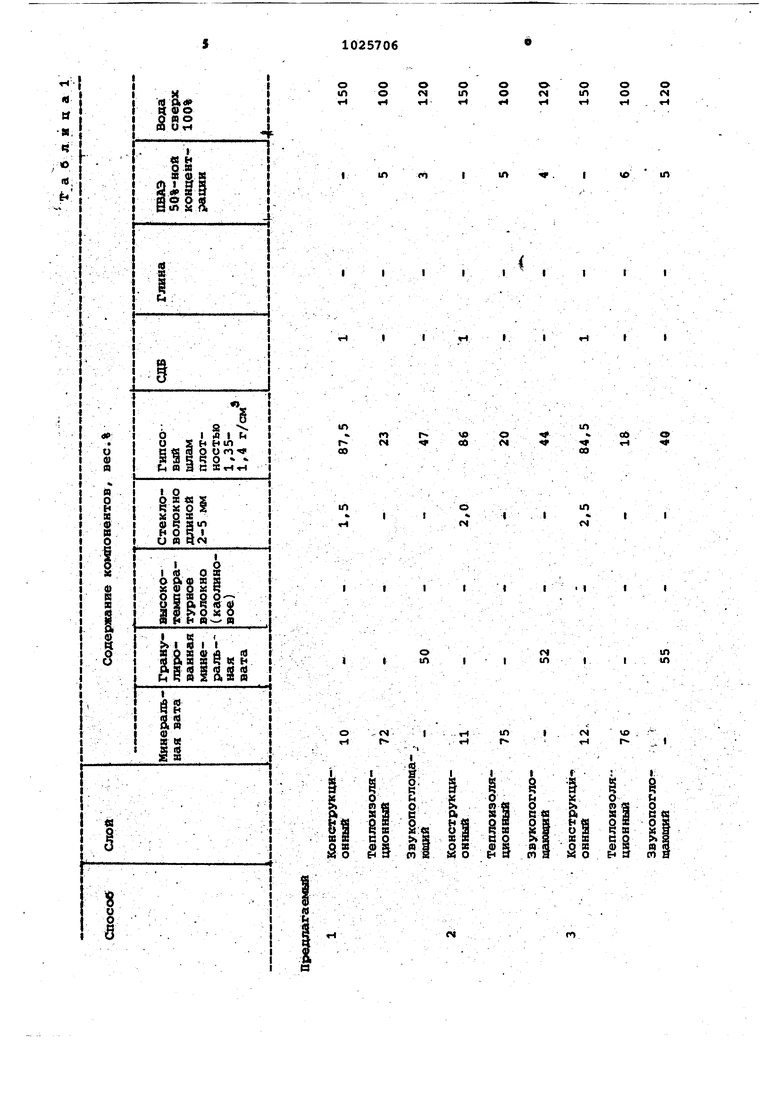

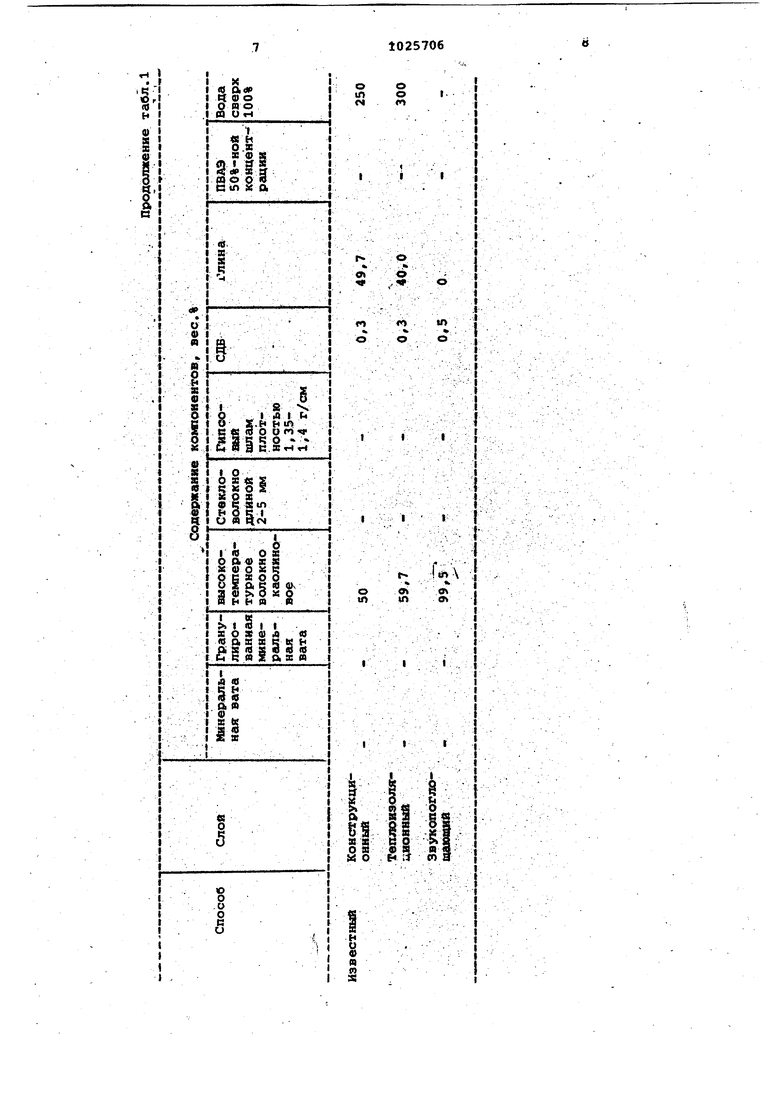

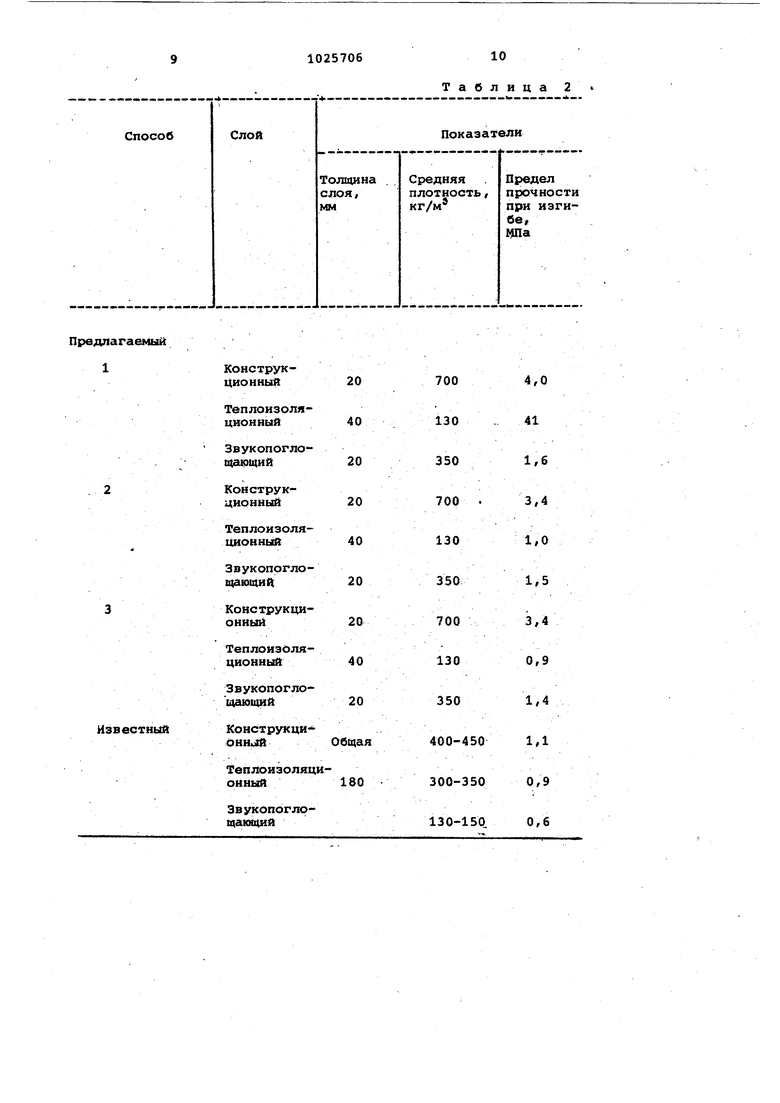

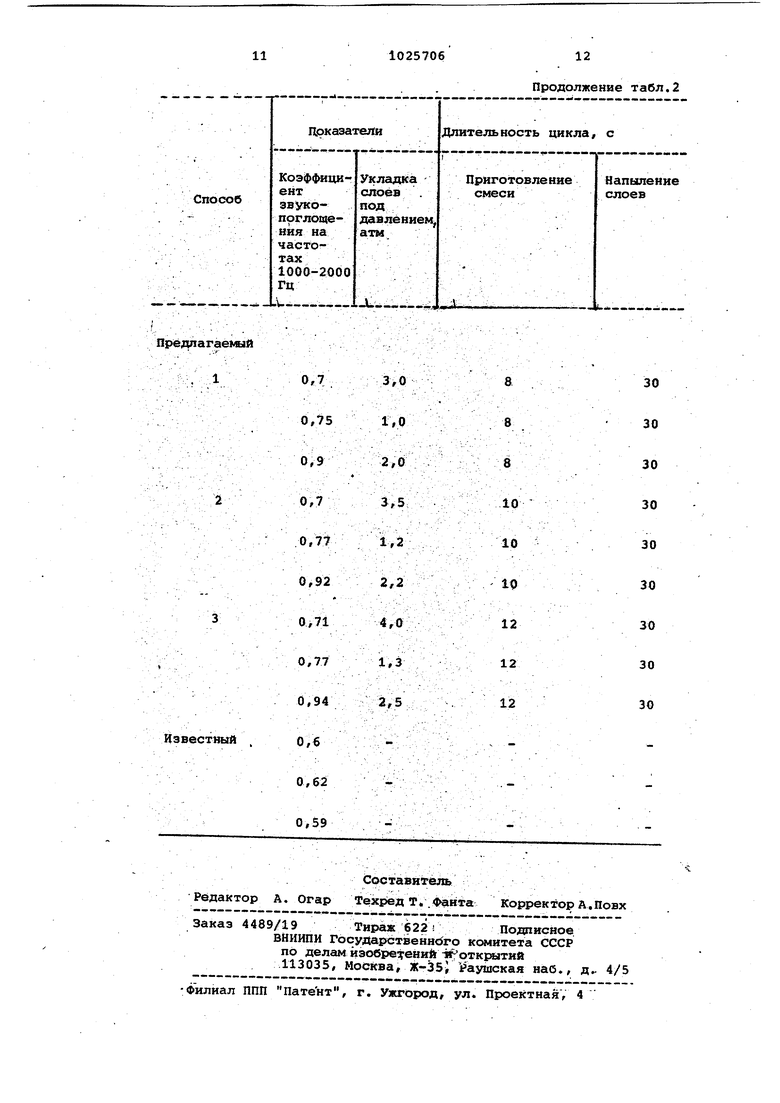

Содержание компонентов в слоях сырьевой смеси для изготовления трех-, слойных изоляционных плит по предлагаемому Ишзвеетному способам приведено в табл. 1.Физ.ико-технические показатели трехслойных изоляционных плит, изготовлен.ных предлагаемым и известным способами, а также технологические параметры осуществления способа по изобретению приведены в табл. 2.

Из табл. 2 следует, что способ по изобретению s сравнении с известным позволяет изготовить трёхслойные изоляционные плиты с более высокими прочностью и коэффициентом звукопогло цения.

о о о

1ЛоМ

о

оо

о о

о о

«S

1Л сч

СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ИЗОЛЯЦИОННЫХ ПЛИТ, включающий раздельное приготовление сырьевой смеси путем перемешивания компонентов, укладку разноплотных слоев последова- : тельно и сушку, о т л и ч а ю ад и йс я тем, что, с цвелью повыаения проч-Н ности и коэффициента .звуко11оглоэдения трехслойных звукоизоляционных плит, . приготовление сырьевой смеси производярг в течение 8-12 с одновременно в . первом, втором и третьем смесителях . соответственно для конструкционного, теплоизоляционного и звукопоглющеиощего слоев путем перемешивания KOMnot нентов во взвешенном состоянии за счет их раздеш ной подачи навстречу / Друг другу, а укладку конструкцион- i ного, теплоизоляционного и звукопоглощающего слоев последовательно ocjmjecTвляют путем напьшения смесей под § давлением соответственно 3-4; 1-1,3 и 2-2,5 атм.

1 m «п I

о t-t

ф S п i о ж о § п я о я н Э (п § МО Е Э СП а is о

в

1Л

1Л

10

I I

ш

с6

л to

см

tn

ч

in г

и г§

I

I,

ж м:«

ф S

tt а

«ч

Предлагаемый

Таблица 2

Показатели

Коэффициент

пособ зэукЬпоглощения на частотах

1000-2000 Гц

,и----.

Предлагаемый

Продолжение табл.2

Длительность цикла, с

Напыление

Прйготовле ние слоев смеси

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-30—Публикация

1981-12-21—Подача