(Л

1 t 1

со

со I

Изобретение относится к нефтехимической прО1« 1Шленности, а именно к способу удаления углистых отложений из пиролиэного змеевика.

Известен способ очистки конвекционной части пирозмеевика от углистых отложений во время эксплуатации путем подачи в один из змеевиков водяного пара и углеводородов, расщепляющихся при температуре крекинга с образованием водорода ij.

Однако степень удаления отложений согласно известному способу недостаточна.

Наиболее близким к изобретению является способ очистки конвекционной части четырехпоточного пиролизного змеевика от углистых отложений путем подачи в них паровоздушной смеси при температуре на входе в змеевик 200°С, которая вместе с газами газификации углистых отложений поступает в закалочно-испарительный аппарат 2J .

Недостаток этого способа заключается в том, что находящиеся в конвекционной -части углистые отложения не выжигаются и не газифицируются паром из той конвекционной зоны пирозмеевика, где температура ниже 450-500с. Кроме того, по мере накопления их -ОТ цикла к циклу окислительной регенерации приходится периодически вырезать участки труб и калачи и вваривать новые. Это увеличивает время остановки печного агрегата и уменьшает производительность печи.

Цель изобретения - повышение степени очистки пиролизного змеевика.

Поставленная цель достигается тем, что согласна способу очистки конвекционной части четырехпоточного пиролизного змеевика от углистых отложений путем подачи в них паровоздушной смеси последнюю подают на вход первых двух потоков конвекционной части пиролизного змеевика при закрытой арматуре закалочно-испарительного аппарата и направляют обратно перегретую смесь через два других потока конвекционной части с последующей переменой направления потоков на обратное.

Углистые отложения в конвекционной части пирозмеевика печей типа bRT-1 иЬЯТ-И удаляют подачей паровоздушной смеси на вход двух конвекционных потоков при закрытой арматуре закалочно-испар.ительного аппарата (ЗИА) .

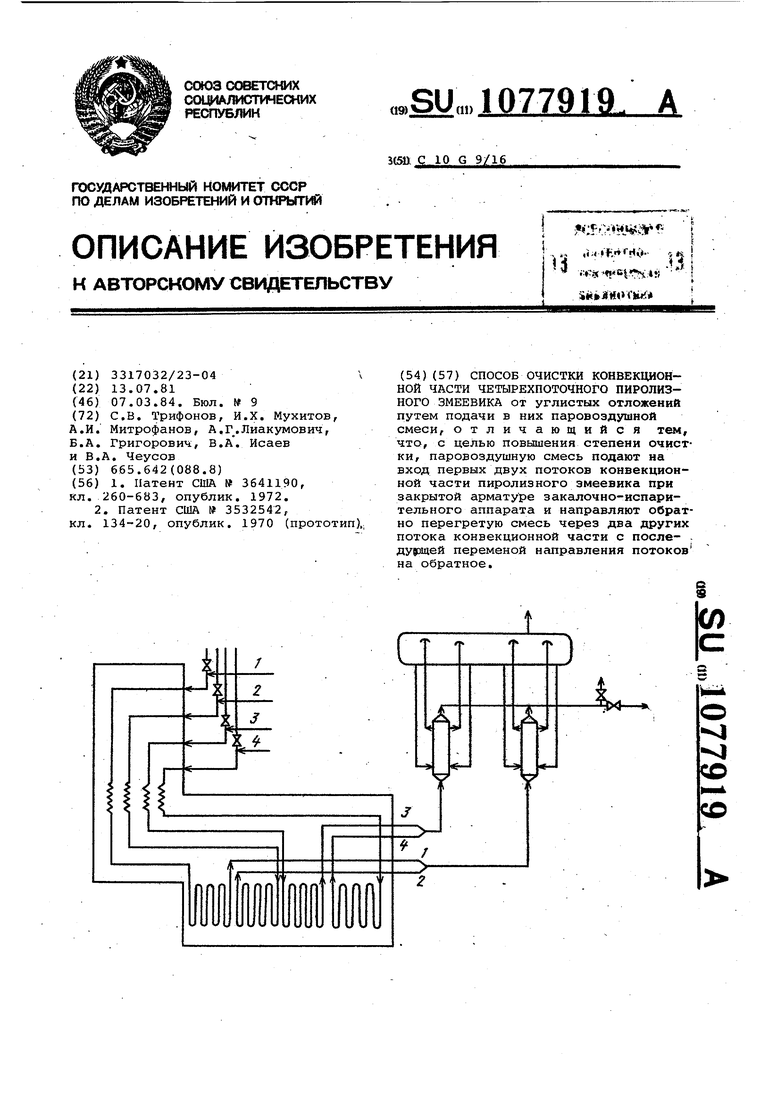

На чертеже показана установка для осуществления предлагаемого способа.

Конвекционная часть печи типа SRT.-11 состоит из четырех потоков, каждый из которых распределяется еще на четыре потока для быстрого перегрева сырья при переходе от конвекционной к радиантной части пирозмеевика, где потоки попарно объединяются вначале в восемь и затем в четыре потока, выходящие из печи (фиг.1 Пирогаз каждого из двух выходящих потоков поступает в два ЗИА.

В Соответствии с данным способом пароврздушная смесь, поступая из конвекционной в радиантную секцию и пройдя всю печь до ЗИА при закрытой его арматуре, возвращается в нагретом до температуры радиантной секции (800-830 С) состоянии по другому потоку,.выходя через конвекционную секцию пирозмеевика и газифицируя углистые отложения. В отличие от используемого известного способа газификации углистых отложений на установке пиролиза бензина 3, по которому температура паровоздушной смеси в конвекционной секции достигает лишь 45О-500°С, в предлагаемом способе высокая температура (800830 С) Паровоздушной смеси, выходящей через конвекционную секцию, способствует более полному удалению из нее углистых отложений, о чем свидетельствует резкое првышение содержания СО. (с 0,2 до 2,5 мас.%) в регенерируемом газе после смены направления потоков пара при закрытой арматуре ЗИА.

Пример 1 (Известный способ С2. Газификацию углистых отложений проводят после работы бензиновой печи типа SR Т-11 в течение 1040 ч при 815-821°С паровоздушной смесью при открытой арматуре ЗИА.

Для газификации паровоздушную смесь подают в конвекционную секцию пирозмеевика сразу вовсе четыре потока (1 - 4, в которой она нагревается до температуры 450-500 с, недостаточной для газификации углистых отложений в этой секции. Затем после перегрева в радиантной секции паровоздушная смесь с температурой 80t), газифицируя углистые отложения в этой секции, поступает из каждого из двух выходящих потоков в два ЗИА (на каждую печь приходится по два ЗИА).

В начале газификации содержание составляет 2,5 мас.% и постепенно снижается до 0,2 мас.%, что свидетельствует об окончании процесса газификации.

При описанном способе выжига углистые отложения газифицируются полностью лишь в радиантной секции, так как температурапаровоздушной смеси 450-500 С конвекционной секции недостаточна для выжига углистых отложений из этой секции.

Предлагаемый способ проиллюстрируется следующими примерами:

Пример 2. Газификацию углистых отложений в радиантной секции

производят после работы бензиновой печи типа SRT-11 в течение 1040 ч при 815-821 е аналогично примеру 1. На окончание газификации указывает низкоесодержание СО в регенерируемом газе (0,2%).

Для дожига углистых отложений в конвекционной секции пирозмеевика паровоздушную смесь подают в потоки 1 и 3 при закрытой арматуре ЗИЛ и выводят через потоки 2 и 4 (фиг.1) с температурой вОО-вЗО С, до которо оно нагревается в радиантной секции ПовЁоаенная температура паровоздушной смеси интенсифицирует газификацию углистых отложений в конвекционной секции, о чем свидетельствует резкое увеличение содержания COg (с 0,2 до 2,5 мас,%) в регенерируемом газе. При этом отмечается выброс значительного количества углистых отложений из конвекционной секции.

После достижения концентрации CO,,2% подача паровоздушно смеси осуществляется через потоки 2 и 4 при закрытой арматуре ЗИА, а вывод через потоки 1 и 3, Отмечается резкое повышение концентрации СО (с 0,2 до 2,5 мас.%) в газах прожига при значительном количестве выброса углистых отложений.

В первый период подачи паровоздушной смеси при закрытой арматуре ЗИА в два потока расход ее составляет 0,5 т/ч при давлении 8 атм. Через час газификации расход паровоздушной смеси составляет 0,9 т/ч, через два - 1,2 т/ч, через три 1,5 т/ч и через четыре - 2 т/ч. Повыг шёние расхода паровоздушной смеси при одном и том же давлении свидетельствует 6 том, что при использовании предлагаемого способа происходит эффективная газификация углистых отложений в конвекционной части пирозмеевика, что приводит к увеличению эффективного диаметра трубок.

o Пример 3. Газификацию углистых отложений в радиантной секции проводят аналогично примеру 1, но для печи типа5ЯТ-1, предназначенной для пиролиза этана,

Дожиг углистых отложений в конвекционной секции проводят также по примеру 1,

Все это указывает на то, что газификация углистых отложений по прототипу менее эффективна, чем по данному способу, так как позволяет удалять углистые отложения только из радиантной секции.

После удаления углистых отложений из конвекционной части пирозмеевиков типа SftT-1 и.SRT-11 предлагаемым способом пиролиз в них йроходит более эффективно. .По данным проточных хроматографов после такой газификации выход этилена при пиролизе, например бензина составляет 26,4 вес.%, тогда как выход этилена при пиролизе бензина после газификации тцэ прототипу составляет 24,4 вес,%. Это объясняет ся лучшими условиями теплопередачи

5 от стенки трубы к сырьевому потоку после удалении углистых отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕКОКСОВАНИЯ ТРУБЧАТЫХ ПЕЧЕЙ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2168533C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| Способ управления процессом пиролиза в трубчатой печи | 1979 |

|

SU729235A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2110554C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2265640C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| Устройство для автоматического управления пиролизной печью | 1978 |

|

SU768801A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

СПОСОБ ОЧИСТКИ КОНВЕКЦИОННОЙ ЧАСТИ ЧЕТЫРЕХПОТОЧНОГО ПИРОЛИЗНОГО ЗМЕЕВИКА ОТ углистых отложений путем подачи в них паровоздушной смеси, отличающийся тем, что, с целью повышения степени очистки, паровоздушную смесь подают на вход первых двух потоков конвекционной части пиролизного змеевика при закрытой арматуре закалочно-испарительного аппарата и направляют обратно перегретую смесь через два других потока конвекционной части с после- дувшдей переменой направления потоков на обратное.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3641190, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3532542, кл | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-03-07—Публикация

1981-07-13—Подача