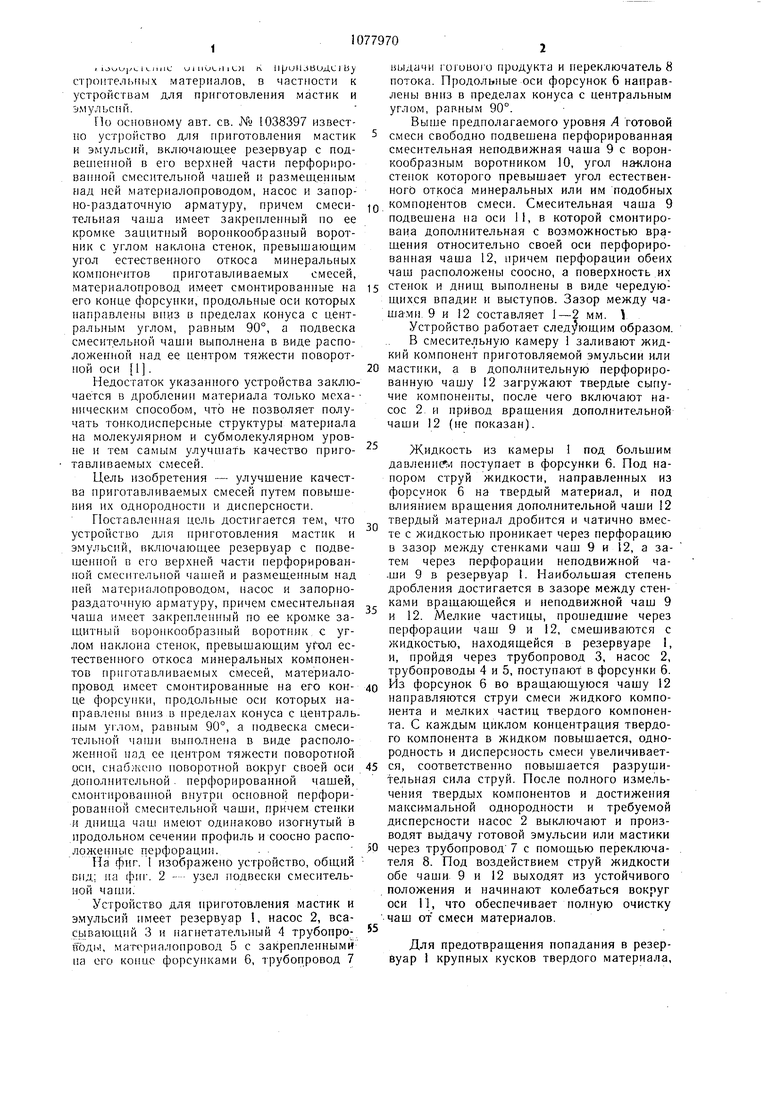

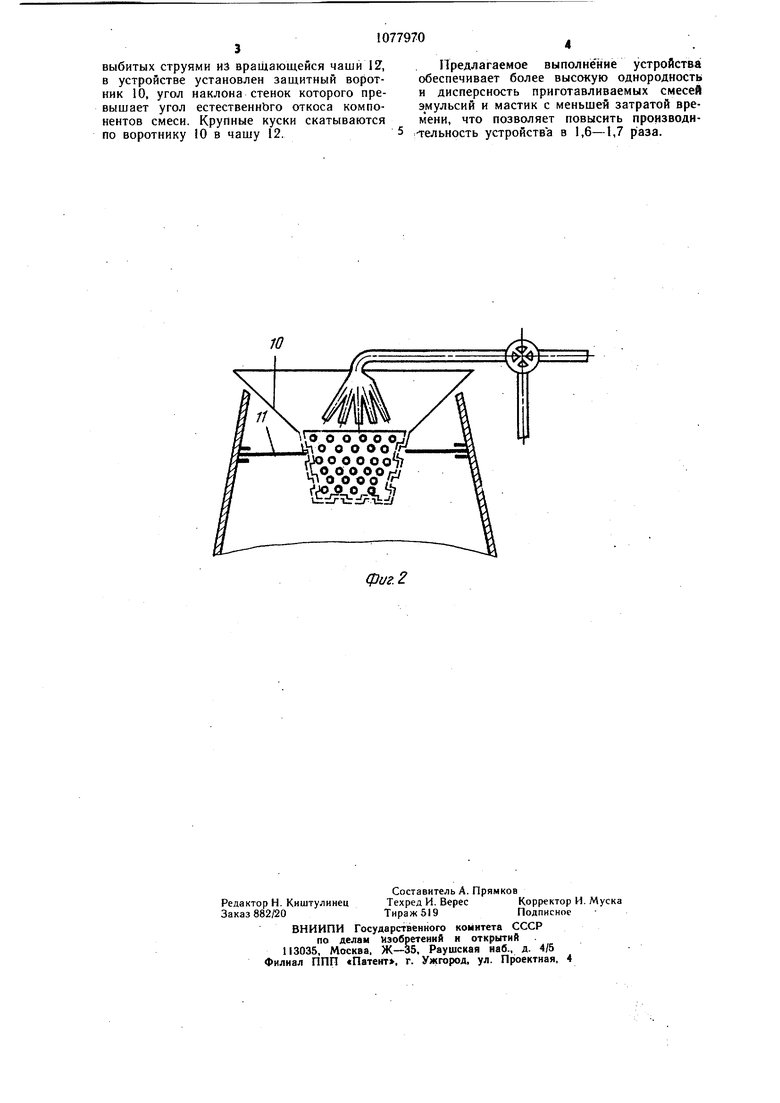

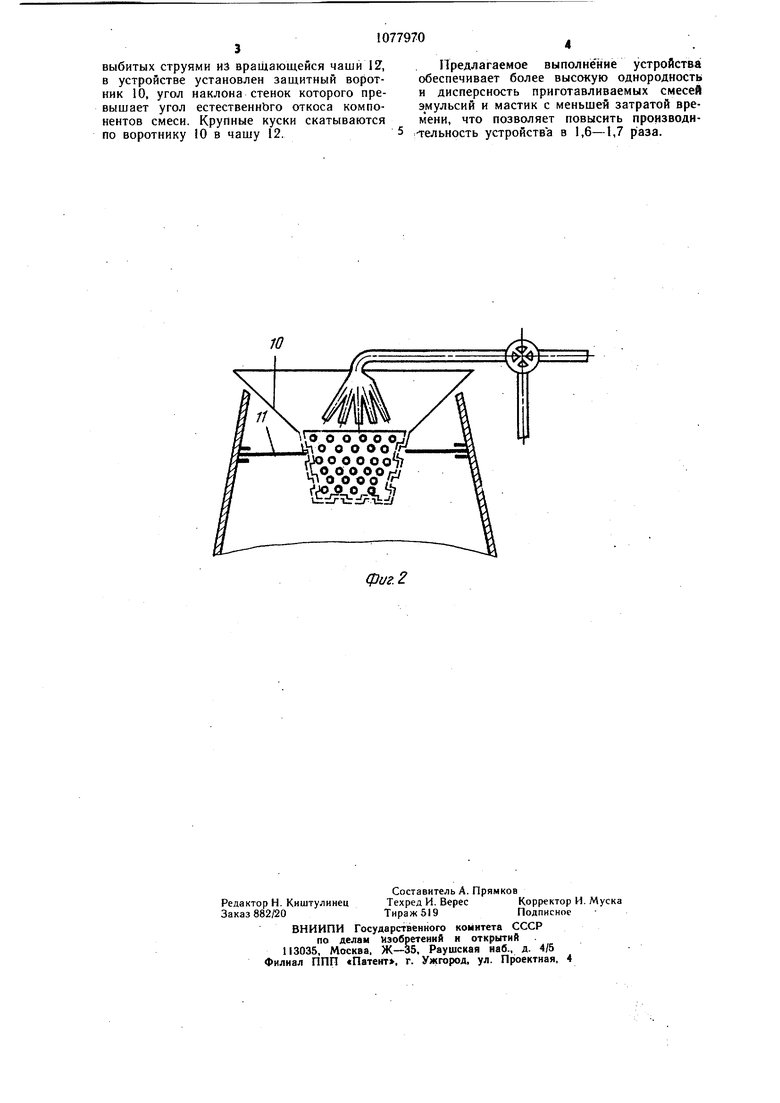

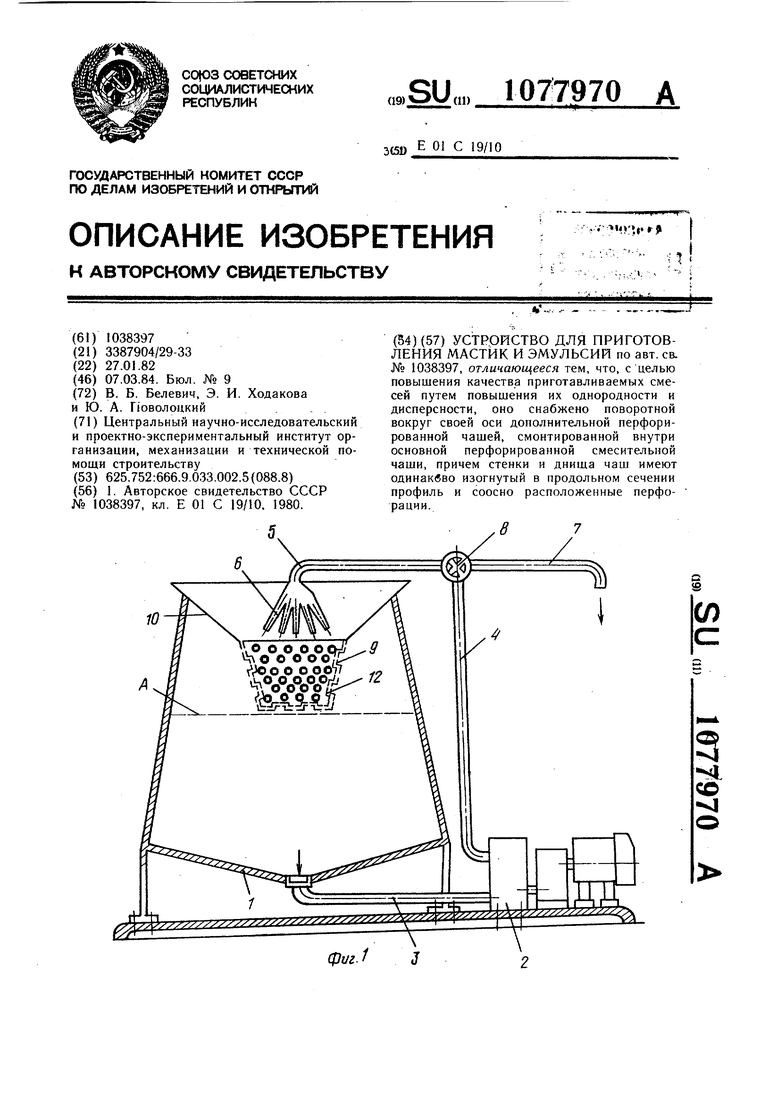

I ijoujyi-ii. iiYiC uiiiOLHiOl К JBUACi by строительных материалов, в частности к устройствам для приготовления мастик и ЭМУуТЬСНЙ. По основному авт. св. № 1038397 известlio уст(1ойство для приготовления мастик и эмульсий, включающее резервуар с подвешенной в его верхней части перфорированной смесительной чашей i размещенным над ней материалопроводом, насос и запорно-раздаточную арматуру, причем смесительная чаша имеет закрепленный по ее кромке защитный воронкообразный воротник с углом наклона стенок, превышающим угол естественного откоса минеральных компонентов приготавливаемых смесей, материалопровод имеет смонтированные на его конце форсунки, продольные оси которых направлены вниз в нределах конуса с центральным углом, равным 90°, а подвеска смесительной чаши выполнена в виде расположенной над ее центром тяжести поворотной оси 1. Недостаток указанного устройства заключается в дроблении материала только механическим способом, что не позволяет получать тонкодисперсные структуры материала на молекулярном и субмолекулярпом уровне и тем самым улучшать качество приготавливаемых смесей. Цель изобретения - улучшение качества приготавливаемых смесей путем повышения их однородности и дисперсности. Г1оставлен}1ая цель достигается тем, что устройство для приготовления мастик и эмульсий, включающее резервуар с подвешен ой в его верхней части перфорированной смесительной чашей и размещенным над ней матерналопроводом, насос и запорнораздаточпую арматуру, причем смесительная чаша имеет закреплен1П11Й по ее кромке защитный воронкообразный воротник с углом наклона стенок, превышающим уГол естественного откоса минеральных компонентов приготавливаемых смесей, материалопровод имеет смоптированные на его конце форсунки, продольные оси которых направлены вниз в нределах конуса с центральным yivioM, равным 90°, а подвеска смесительной чашн вьшолнепа в виде расположенной над ее центром тяжести поворотной оси, снаб/кспо иоворотной вокруг своей оси дополнительной. нерфорпрованной чашей, смонтированной внутри основной перфорированной смесительной чаши, причем стенки и днипда чаш имеют одинаково изогнутый в продольном сечении профиль и соосно располол епнь1е перфорации. На фиг. 1 изображено устройство, общий опд; иа фиг. 2 - - узел подвески смесительной чацп1. Устройство для ириготовления мастик и эмульсий имеет резервуар К насос 2, всась1вающий 3 и агнетательный 4 трубопроводы, материалопровод 5 с закрепленными на его конце форсунками 6, трубопровод 7 выдачи roroBOio продукта и переключатель 8 потока. Продольные оси форсунок 6 направлены вниз в пределах конуса с центральным углом, равным 90°. Выше предполагаемого уровня А готовой смеси свободно подвешена перфорированная смесительная неподвижная чаша 9 с воронкообразным воротником 10, угол наклона стенок которого превышает угол естественного откоса минеральных или им подобных компонентов смеси. Смесительная чаша 9 подвешена па оси 11, в которой смонтирована дополнительная с возможностью вращения относительно своей оси перфорированная чаща 12, причем перфорации обеих чаш расположены соосно, а поверхность их стеиок и днищ выполнены в виде чередующихся впадин и выступов. Зазор между чашами. 9 и 12 составляет 1-2 мм. Устройство работает следующим образом. В смесительную камеру 1 заливают жидкий компонент приготовляемой эмульсии или мастики, а в дополнительную перфорированную чащу 12 загружают твердые сыпучие компоненты, после чего включают насос 2 и привод вращения дополнительной чаши 12 (не показан). Жидкость из камеры 1 под большим давленийи ноступает в форсунки 6. Под напором струй жидкости, направленных из форсуиок 6 на твердый материал, и под влиянием вращения дополнительной чаши 12 твердый материал дробится и чатично вместе с жидкостью проникает через перфорацию в зазор между стенками чаш 9 и 12, а затем через перфорации неподвижной чаши 9 в резервуар 1. Наибольшая степень лТ,робления достигается в зазоре между стенками вращающейся и неподвижной чащ 9 и 12. Мелкие частицы, прощедшие через перфорации чаш 9 и 12, смешиваются с жидкостью, находящейся в резервуаре 1, и, пройдя через трубопровод 3, насос 2, трубопроводы 4 и 5, поступают в форсунки 6. Из форсунок 6 во вращающуюся чащу 12 направляются струи смеси жидкого компонента и мелких частиц твердого компонента. С каждым циклом концентрация твердого компонента в жидком повышается, однородность и дисперсность смеси увеличивается, соответственно повышается разрушиteльнaя сила струй. После полного измельчения твердых компонентов и достижения макси-мальной однородности и требуемой дисперсности насос 2 выключают и производят выдачу готовой эмульсии или мастики через трубопровод 7 с помощью переключателя 8. Под воздействием струй жидкости обе чаши 9 и 12 выходят из устойчивого положения и начинают колебаться вокруг оси 11, что обеспечивает полную очистку чаш of смеси материалов. Для предотвращения попадания в резервуар 1 крупных кусков твердого материала.

выбитых струями из вращающейся чащи 12, в устройстве устаиовлен защитный воротник 10, угол наклона стенок которого превыщает угол естественнЬго откоса компонентов смеси. Крупные куски скатываются по воротнику 10 в чащу 12.

Предлагаемое выполнение устройства обеспечивает более высокую однородность и дисперсность приготавливаемых смесей эмульсий и мастик с меньщей затратой времени, что позволяет повысить производн-тельность устройства в 1,6-1,7 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пневматического опорожнения резервуара с сыпучим материалом | 1989 |

|

SU1678715A1 |

| СПОСОБ И УСТАНОВКА ПРИГОТОВЛЕНИЯ И ИНЕРЦИОННОЙ УКЛАДКИ С УПЛОТНЕНИЕМ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2391471C2 |

| Устройство для подготовки нефти (нефтепродуктов) к анализу | 1983 |

|

SU1124998A1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 1996 |

|

RU2099636C1 |

| ДЕЗОДОРАТОР ДЛЯ ЖИРОВ И МАСЕЛ | 1996 |

|

RU2105047C1 |

| Смеситель | 1990 |

|

SU1778008A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДОЗИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2033854C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ И НАНЕСЕНИЯ ВСПЕНЕННОЙ САМООТВЕРЖДАЮЩЕЙСЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2183487C2 |

| СПОСОБ СТРУЕИНЖЕКЦИОННОГО СМЕШЕНИЯ ТЕКУЧИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2643967C2 |

| ИСПАРИТЕЛЬ-СМЕСИТЕЛЬ | 1999 |

|

RU2158626C1 |

УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МАСТИК И ЭМУЛЬСИЙ по авт. сь № 1038397, отличающееся тем, что, с целью повышения качества приготавливаемых смесей путем повышения их однородности и дисперсности, оно снабжено поворотной вокруг своей оси дополнительной перфорированной чашей, смонтированной внутри основной перфорированной смесительной чаши, причем стенки и днища чаш имеют одинакбво изогнутый в продольном сечении профиль и соосно расположенные перфорации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для приготовления мастик и эмульсий | 1980 |

|

SU1038397A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| фигi (Л ы со | |||

| .);, | |||

| г I ТЕНИЯ , V-- | |||

Авторы

Даты

1984-03-07—Публикация

1982-01-27—Подача