00

эо

Изобретение относится к энергетическому строительству, в частност к заводскому изготовлению теплопроводов , и может быть осуществлено на предприятиях по изготовлению теплопроводов, преимущественно на заводах битумоперлитовой изоляции труб для бесканальных тепловых сетей.

Известен способ тепловой изоляции металлических трубопроводов путем закрепления на них с помощью металлических сетей полотен, получаемых экструзионным вспениванием из расплавленных термопластичных полимеров с добавкой газообразователя и последующего оплавления наружной поверхности полотен для водонепроницаемости Cl

Недостаток этого способа заключается в сложности и трудоемкости технологического процесса, требующего смежного производства вспененных полотен и трудности механизации крепления последних на трубы.

Наиболее близким техническим решением к изобретению является спосо изготовления теплопровода путем экструзии и одевания на трубу вспенивающейся оболочки из расплава термопластичного полимера с .добавкой газообразователя при фиксации пористой структуры охлаждением Сз 3. Недостаток известного способа заключается в том, что не обеспечивается возможность получения пенополимерного покрытия, обладающего свойством водонепроницаемости, так как процесс вспенивания происходит непосредственно на трубе Наружу, образуя рыхлую пористую структуру по сечению покрытия, через которое вода проникает к поверхности металлической трубы, вызывая ее электрохимическую коррозию и повышая тепловые потери.

Целью изобретения является повышение долговечности и снижение тепловых потерь за счет обеспечения водонепроницаемости оболочки.

Цель достигается тем, что согласно способу изготовления теплопровода путем экструзии и надевания на трубу вспенивающейся оболочки из расплава термопластичного полимера с добавкой газообразователя при фиксации пористой структуры охлаждением, фиксацию пористой структуры охлаждением осуществляют одновременно с вакуумированием образуемой в процессе экструзии между внутренней поверхностью полимерной оболочки и изолируемой поверхностью трубы герметичной полости.

Кроме того, перед одеванием экструдируемой вспенивающейся полимерной оболочки на трубу может быть нанесен теплоизоляционный слой.

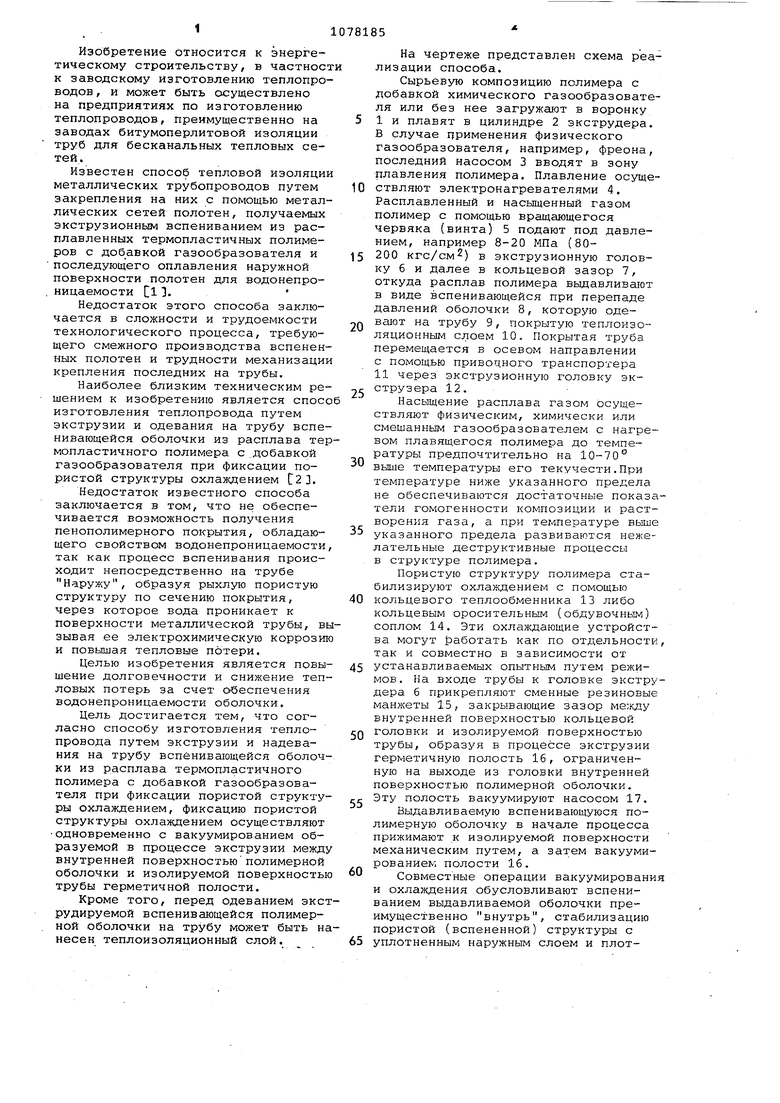

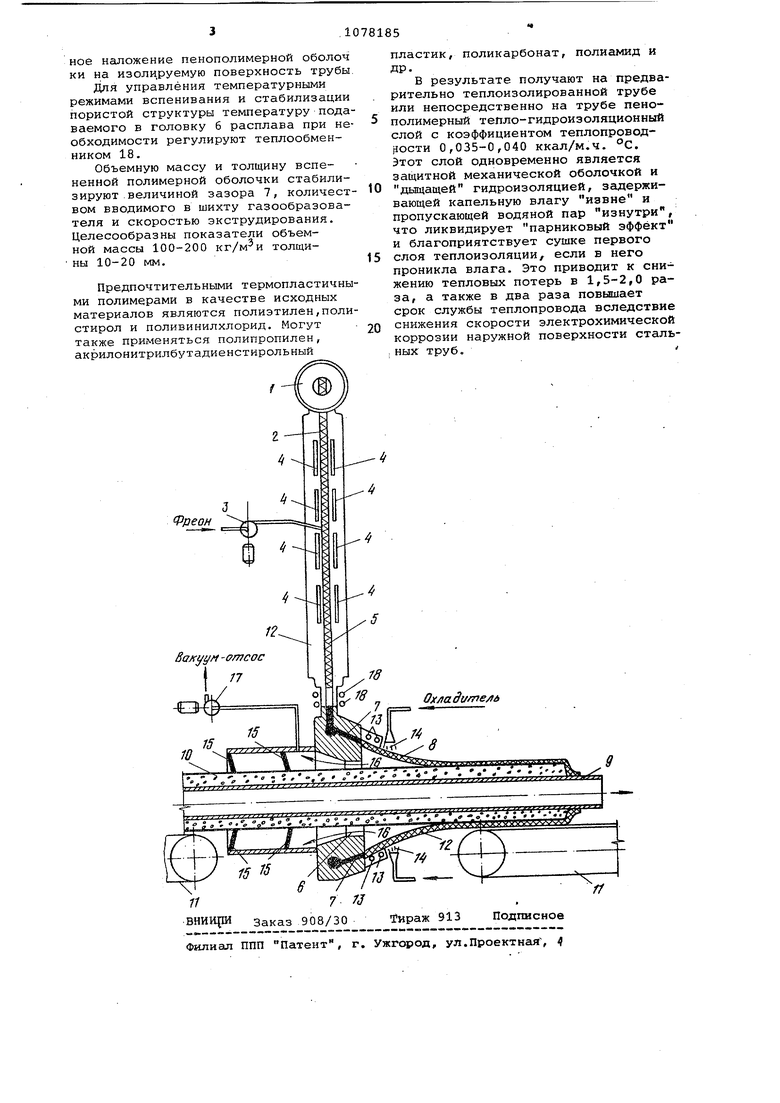

На чертеже представлен схема реализации способа.

Сырьевую композицию полимера с добавкой химического газообразователя или без нее загружают в воронку

Iи плавят в цилиндре 2 экструдера. В случае применения физического газообразователя, например, фреона, последний насосом 3 вводят в зону плавления полимера. Плавление осуществляют электронагревателями 4. Расплавленный и насыщенный газом полимер с помощью вращающегося червяка (винта) 5 подают под давлением, например 8-20 МПа (80200 кгс/см2) в экструзионную головку б и далее в кольцевой зазор 7, откуда расплав полимера выдавливают в виде вспенивающейся при перепаде давлений оболочки 8, которую одеВсшт на трубу 9, покрытую теплоизоляционным слоем 10. Покрытая труба перемещается в осевом направлении с помощью приводного транспортера

IIчерез экструзионную головку экструзера 12.

НасЕлщение расплава газом Осуществляют физическим, химически или смешанным газообразователем с нагревом плавящегося полимера до температуры предпочтительно на 10-70° выше температуры его текучести.При температуре ниже указанного предела не обеспечиваются достаточные показатели гомогенности композиции и растворения газа, а при температуре выше указанного предела развиваются нежелательные деструктивные процессы в структуре полимера.

Пористую структуру полимера стабилизируют охлаждением с помощью кольцевого теплообменника 13 либо кольцевым оросительным (обдувочным) соплом 14. Эти охлаждающие устройства могут работать как по отдельности так и совместно в зависимости от устанавливаемых опытным путем режимов. На входе трубы к головке экструдера б прикрепляют сменные резиновые манжеты 15, закрывающие зазор между внутренней поверхностью кольцевой головки и изолируемой поверхностью трубы, образуя в процессе экструзии герметичную полость 16, ограниченную на выходе из головки внутренней поверхностью полимерной оболочки. Эту полость вакуумируют насосом 17.

Выдавливаемую вспенивающуюся полимерную оболочку в начале процесса прижимают к изолируемой поверхности механическим путем, а затем вакуумированиек полости 16.

Совместные операции вакуумировани и охлаждения обусловливают вспениванием выдавливаемой оболочки преимущественно внутрь, стабилизацию пористой (вспененной) структуры с уплотненным наружным слоем и плот

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДА путем экструзии и надевания на трубу вспенивающейся оболочки из расплава термопластичного полимера с добавкой газообразователя при фиксации пористой структу1 1 охлаждением, отличающийся тем, что, с целью повышения долговечности и снижения тепловых потерь за счет обеспечения водонепроницаемости оболочки, фиксацию пористой структуры охлаждением осуществляют одновременно с вакуумированием образуемой в процессе эк ;трузии между внутренней поверхностью полимерной оболочки и изолируемой поверхностью трубы герметичной полости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ тепловой изоляции металлических трубопроводов | 1979 |

|

SU870847A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3528458, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| (прототип). | |||

Авторы

Даты

1984-03-07—Публикация

1982-10-20—Подача