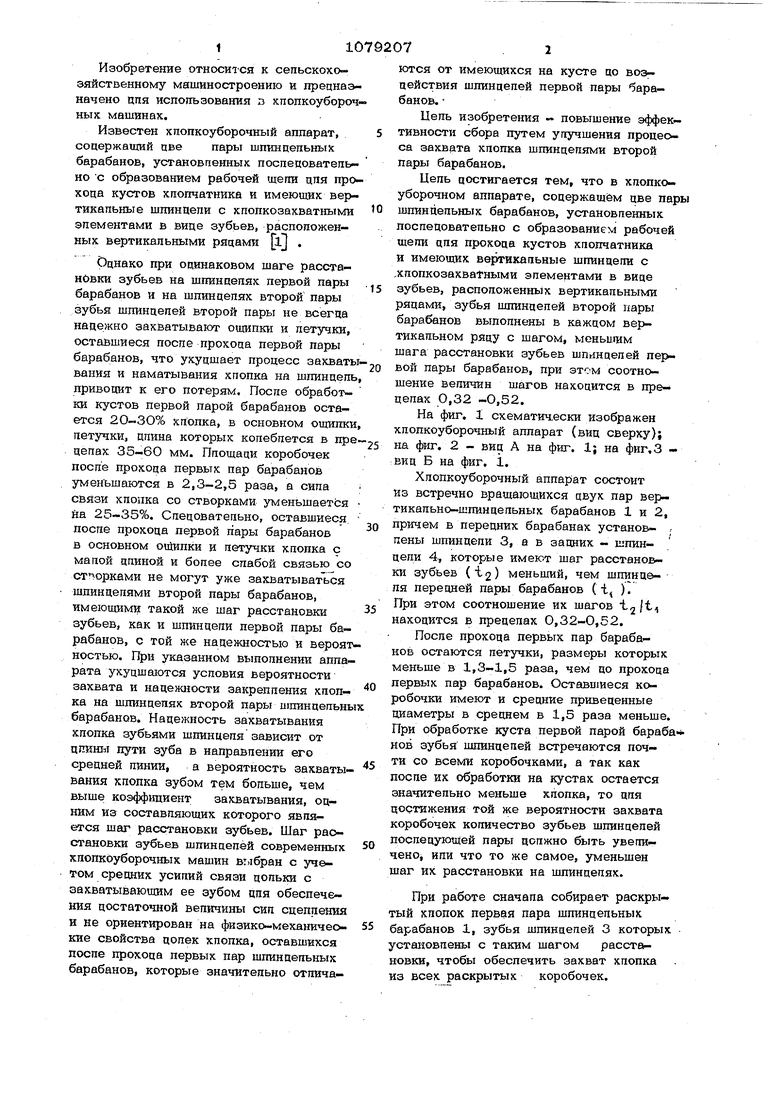

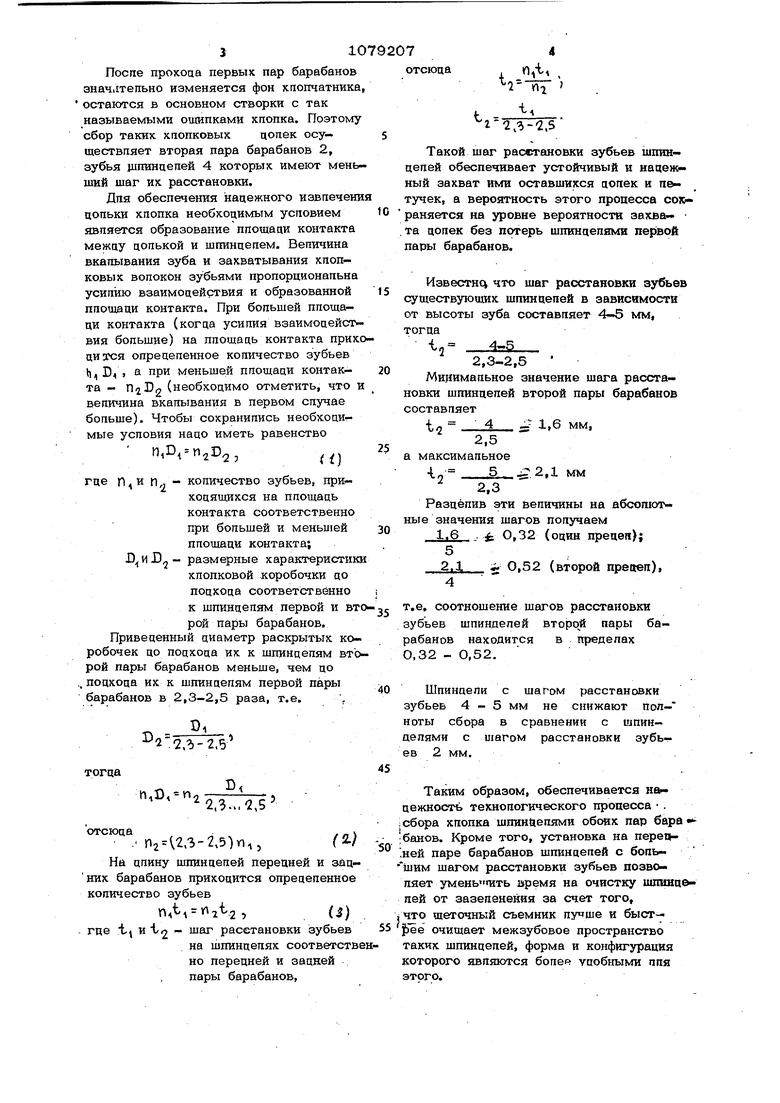

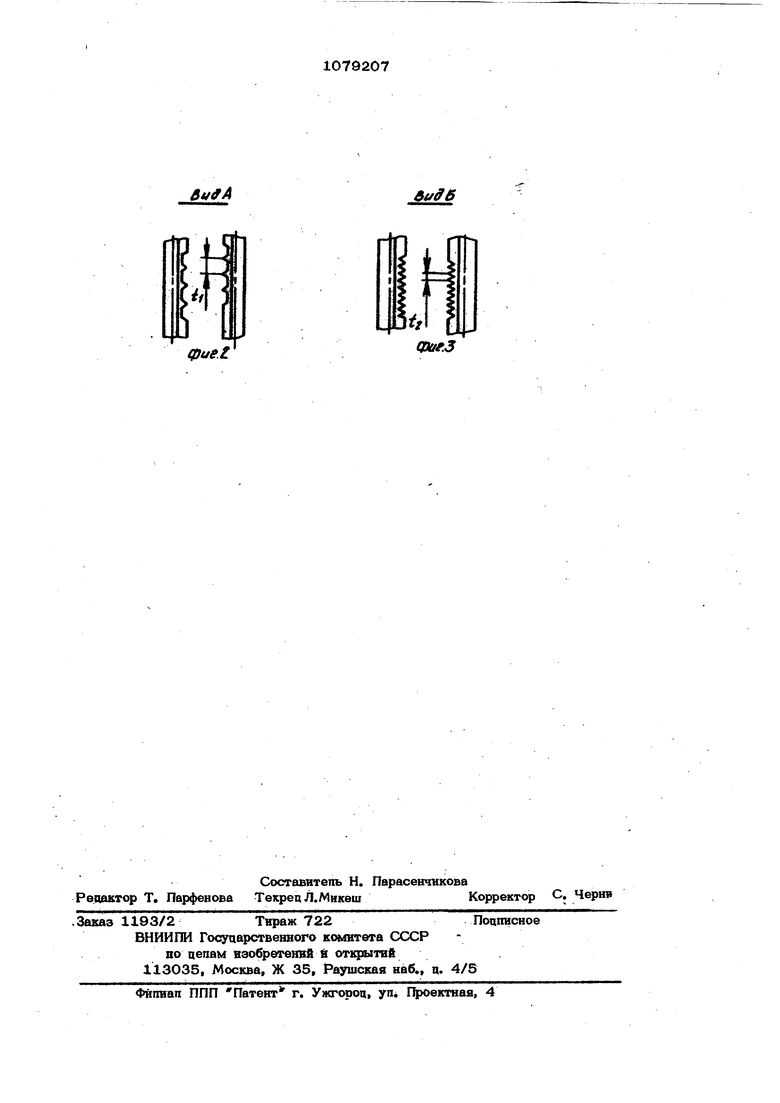

Изобретение относится к сепьскохоэяйственному машиностроению и прецнаэначено цпя использования з кпопкоубороч ных машинак. Известен хлопкоуборочный аппарат, соцержащий пве пары шпиндельных барабанов, установпенных последовательно С образованием рабочей щели цпя про хода кустов хлопчатника и имеющих вертикальные шпиндели с хпопкозахватными элементами в виде зубьев, расположенных вертикальными рядами l . Однако при одинаковом шаге расстановки зубьев на шпинцепях первой пары барабанов и на шпинделях второй пары зубья шпинделей второй пары не всегда надежно захватывают оидапки и летучки, оставшиеся после прохода первой пары барабанов, что ухудшает процесс захваты вания и наматывания хлопка на шпиндель приводит к его потерям. После обработки кустов первой парой барабанов остается 20-ЗО% хлопка, в основном оигипки петучки, длина которых колеблется в npe дедах 35-60 мм. Ппощаци коробочек после прохода первых пар барабанов уменьшаются в 2,3-2,5 раза, а сила связи хлопка со створками уменьшаетЬя йа 25-35%. Следовательно, оставшиеся после прохода первой пары барабанов в основном оиШпки и летучки хлопка с малой длиной и более слабой связью со ст орками не могут уже захватываться шпинделями второй пары барабанов, имеющими такой же шаг расстановки зубьев, как и шпиндели первой пары барабанов, с той же надежностью и вероят ностью. При указанном выполнении аппа рата ухудшаются условия вероятности захвата и надежности закрепления хлопка на шпинделях второй пары шпиндельн барабанов. Надежность захватывания хлопка зубьями шпинделя зависит от дпины пути зуба в направлении его средней линиН| а вероятность захваты вания хлопка зубом тем больше, чем выше коэффициент захватывания, одним из составляющих которого является шаг расстановки зубьев. Шаг расстановки зубьев шпинделей современных хлопкоуборочных машин втлбран с уч&том средних усилий связи дольки с захватывающим ее зубом цля обеспечения достаточной величины сил сцепления и не ориентирован на физико-механичеокие свойства долек хлопка, оставшихся после прохода первых пар шпиндельных барабанов, которые значительно отличаются от имеющихся на кусте до воздействия шпинделей первой пары барабанов. Цель изобретения - повышение эффективности сбора путем улучшения процеоса захвата хлопка шпинделями второй пары барабанов. Цель достигается тем, что в хлопкоуборочном аппарате, содержащем две пары шпиндельных барабанов, установленных последовательно с образованием рабочей щели для прохода кустов хлопчатника и имеющих вертикальные шпиндели с ,хлопкозахваТными элементами в виде зубьев, расположеннь1х вертикальными рядами, зубья шпинделей второй пары барабанов выполнены в каждом ве| тикальном ряду с шагом, моньищм шага расстановки зубьев шпинделей первой пары барабанов, при этом соотношение величин шагов находится в пределах 0,32 -О,52. На фиг, 1 схематически изображен хлопкоуборочный аппарат (вид сверху); на фиг. 2 - виц А на фиг. 1; на фиг.З - вид Б на фиг. 1. Хлопкоуборочный аппарат состоит и:з встречно вращающихся двух пар вертикально-шпиндельных барабанов 1 и 2, причем в передних барабанах установ- . пены шпиндели 3, а в задних - шпиндели 4, которые имею-т шаг расстановки зубьев (tg) меньший, чем шпинделя передней пары барабанов (i. ). При этом соотношение их шагов i. 2 /11 находится в пределах 0,32-0,52. После прохода первых пар барабанов остаются летучки, размеры которых меньше в 1,3-1,5 раза, чем до прохода первых пар барабанов. Оставшиеся коробочки имеют и средние приведенные диаметры в среднем в 1,5 раза меньше. При обработке куста первой парой бараба. нов зубья шпинделей встречаются почти со всеми коробочками, а так как после их обработки на кустах остается значительно меньше хлопка, то для достижения той же вероятности захвата коробочек количество зубьев шпинделей последующей пары должно быть увеличено, или что то же самое, уменьшен шаг их расстановки на шпинделях. При работе сначала собирает раскрытый хпопок первая пара шпиндельных барабанов 1, зубья шпинделей 3 которых установлены с таким шагом расстановки, чтобы обеспечить захват хлопка из всех раскрытых коробочек. После прокоца первых пар барабанов эначлтепьно изменяется фон хаопчатник остаются в основном створки с так называемыми ощипками хпопка. Поэтому сбор таких хлопковых цопек осу- ществляет вторая пара барабанов 2, зубья 111пинцепей 4 которых имеют мень ший шаг их расстановки. Для обеспечения нацежного извлечен цольки хлопка необходимым условием является образование площади контакта межцу цолькой и шпинцелем. Величина вкалывания зуба и захватывания хлопковых волокон зубьями пропорциональна усилию взаимодействия и образованной площади контакта. При большей площади контакта (когда усилия взаимодейст вия большие) на площадь контакта прих дится определенное количество зубьев hijDi и при меньшей площади контакта - (необходимо отметить, что величина вкалывания в первом случае больше). Чтобы сохранились необходимые условия нацо иметь равенство .D,(j где п,. - количество зубьев, приходящихся на площадь контакта соответственно при большей и меньшей площади контакта; ,j- размерные характеристик хлопковой коробочки до подхода соответственно к шпинделям первой и вт рой пары барабанов. Приведенный диаметр раскрытых коробочек до подхода их к шпинделям вто рой пары барабанов меньше, чем до ,. подхода их к шпинделям первой пары барабанов в 2,3-2,5 раза, т.е., Oi 22.-2.5 отсюда - П2 из-2,5)10,,, -, На длину шпинделей передней и задних барабанов приходится определенное количество зубьев V,t, )(J) - где i- и 1-2 - шаг расстановки зубьев на шпинделях соответств но передней и задней пары барабанов, 1 . отсюда 1-1 t -li-. i23-2.5 Такой шаг расстановки зубьев шпинделей обеспечивает устойчивый и надежный захват ими оставшихся допек и летуч ек, а вероятность этого процесса сокраняется на уровне вероятности захва- .та долек без потерь шпинделями первой пары барабанов. Известно что шаг расстановки зубьев существующих шпинделей в зависимости от высоты зуба составляет 4-5 мм, 2,3-2,5 Минимальное значение шага расстановки шпинделей второй пары барабанов составляет to 4 .;:- 1,6 ММ, 2,5 а максимальное ,5 2.1 мм Разделив эти величины на абсолютные значения шагов получаем 1.6 0,32 (один предел); 2.1 i. 0,52 (второй превеп), 4 т.е. соотношение шагов расстановки зубьев шпинделей второй пары барабанов находится в пределах 0,32 - О,52. Шпиндели с шагом расстановки зубьев 4-5 мм не снижают пол- ноты сбора в сравнении с шпинделями с шагом расстановки зубьев 2 мм.. Таким образом, обеспечивается на дежность технологического процесса . сбора хпопка шпинЦепями обоих пар бара банов. Кроме того, установка на передней паре барабанов шпинделей с бопьшим шагом расстановки зубьев позволяет умень 1ить время на очистку шпинцепей от зазеленения за счет того, что щеточный съемник лучше и быст- fJee очищает межзубовое пространство таких шпинделей, форма и конфигурация которого являются более удобьплми пля этого.

6vffA

6tfff6

фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛОПКОУБОРОЧНЫЙ АППАРАТ | 2005 |

|

RU2300186C2 |

| ВАРАБАН ХЛОПКОСБОРЩИКА ИЛИ ХЛОПКООЧИСТИТЕЛЯ | 1969 |

|

SU234778A1 |

| Хлопкоуборочный аппарат | 1980 |

|

SU942622A1 |

| Вертикально-шпиндельный барабан хлопкоуборочного аппарата | 1973 |

|

SU518177A1 |

| Аппарат для уборки хлопка из раскрывшихся коробочек и курака | 1979 |

|

SU772511A1 |

| Хлопкоуборочный аппарат | 1986 |

|

SU1338803A2 |

| Хлопкоуборочный аппарат | 1972 |

|

SU436636A1 |

| Хлопкоуборочный аппарат | 1978 |

|

SU824905A1 |

| Хлопкоуборочный аппарат | 1986 |

|

SU1414348A1 |

| АППАРАТ ДЛЯ УБОРКИ ХЛОПКА ИЗ РАСКРЫВШИХСЯ КОРОБОЧЕК И КУРАКА | 1967 |

|

SU223505A1 |

ХЛОПКОУБОРОЧНЫЙ АППАРАТ, содержащий две пары шшгадепЬ)ных барабанов, установленных поспецо с образованием рабочей щепи апя прохода кустов хлопчатника и имеющих вертикапыпые шпиндели с хлопкозахватны- ми элементами в вице зубьев, расположенных вертикальными рядами, отличающийся тем, что, с целью повышения эффективности сбора хлопка, зубья шпинделей второй пары барабеьнов выполнены в каждом вертикальном ряду с шегом, меньшим шага расстано кн зубьев шпинделей первой пары бар&банов, при этом соотношение величин шагов находится в пределах 0,32-0,52, (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хлопкоуборочная машина | 1949 |

|

SU92896A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-15—Публикация

1982-12-10—Подача