1

Изобретение относится к металлургии, в частности к непрерывной разливке, и может быть использовано, например, для подачи металла в кристаллизатор.

Известна воронка для разливки металла, применяемая как промежуточно звено между промежуточным ковшом и кристаллизатором на установке непрерывной разливки стали . Она используется для снятия теплоты перегрева жидкого металла и создания дополнительных центров кристаллизации в жидком металле до его попадания в кристаллизатор. Воронка выполнена в виде водоохлаждаемого металлического стакана, стенки которого со стороны потока охлаждающей среды снабжены резонирующими клиньями.

Недостаток воронки - малый теплосъем с жидкого металла, так как металл под действием силы тяжести двилются параллельно стенке теплосъемни- ка. Канал имеет цилиндрическую фор-

му, а струя за счет приобретенного ускорения уменьшает свое сечение, поэтому по высоте тёплосъемника тепло- отвод уменьшается. Сделать канал в виде небольшого обратного конуса для компенсации уменьшающегося сечения . струи нельзя, так как кристаллы, образовавшиеся на поверхности стенки в виде тонкой конусной оболочки, не будут смываться струей.

Известна воронка, состоящая на огнеупорной части, выполненной в виде пустотелого усеченного обратного конуса, под которой расположена металлическая часть в виде полого цилиндра И . Сечение каналов огнеупорной части и металлической части, сочленен ной с огнеупорной, выполнено одинаковым. Для устранения налипания кристаллизующегося металла на внутреннюю поверхность металлической части она снабжена ультразвуковым преобразователем .

Однако иэ-за отсутствия охлаткдв ння металлнческо)й .части такая ворон- . ка может применЯться только для разливки легкоплавких металлов. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является разливочная воронка, состоящая из огнеупорной части ,и металлического водоохлаждаемого гйллоЪъекпшка с ультразвуковым вибратором Огнеупорная чабть воронки выполнена в виде обратного усеченно го конуса.

Такая воронка работает около 2 мин, после чего полностью замерзает. По ёигой причине воронка может применяться только для разливки небольших с гатков из высококачественных сталей. ..

Иэ-ва значительной разности коэф(шциентов линейного расширения огнеупора и металла нарушается непрерывность поверхности сочленения огнеупор (юй и металлической частей во время работы воронки. Любая незначительная ступенька или зазор -дает возможность . залиться и закристаллизоваться накоторой порции металла, которая под действием ультразвука начинает разрушать огнеупор. Пропесс прогрессирует, и в MiSCTe сочленения образуется кольцо из закристаллизовавшегося металла, которое полностью зарастает, разрушив предварительно огнеупор.

Цель изобретения - повышение срока службы воронки для разливки металла и увеличение теплоотвода от жидкого металла.

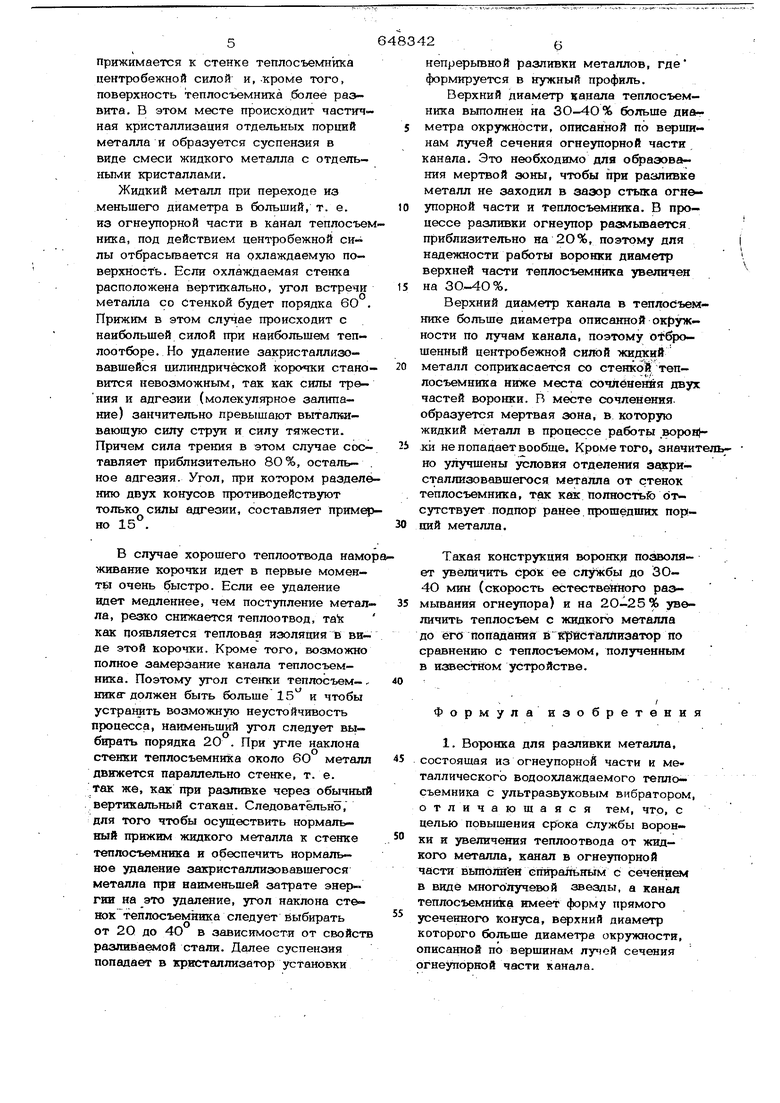

Это достигается тем, что в воронке для разливки металла, состоящей из огнеупорной части и металлического водоохлаждаемого теплосъемника с ультр.азвукрв1 1м вибратором, канал огнеупорной части вьшолнен спира пзным с сечением в виде многолучевой звезды, а канал теплосъемника имеет форму усеченнотч) конуса, верхний диамвК которого больше диаметра окружности, описанной по вершинам лучей сечения огнеупорной части кана- па. , - : .

, Шаг спирали канала в 5-10 раз больше диаметра окружности, описанной по вершинам лучей сечения огнеупорной части, а стенка теплосъемника располо- , под углом 20-40 к вертикали. Кроме того, верхний диаметр канала теплосъемника выполнен на 30-40%

больше диаметра окружности, описанной по вершинам лучей сечения огнеупорной части канала.

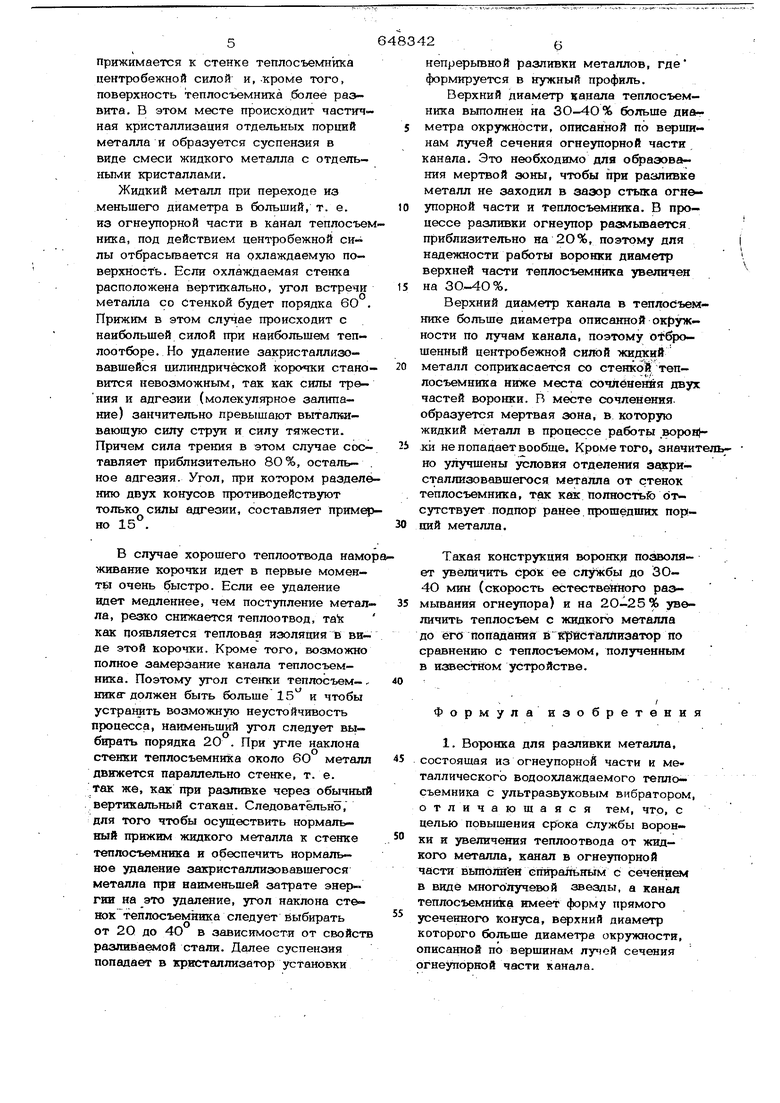

На фиг. 1-изображена предлагаемая воронка, продольный разрез; на фиг. 2 дан разрез А-А на фиг. 1.

Воронка состоит из огнеупорной части 1, имеющей сквозной канал 2, выполненный в виде многолучевой звезды, металлической водоохлаждаемой части (теплосъемника) 3 в виде прямого усеченного конуса, на котором смонти1рован вибратор 4 ультразвуковых колебаний.

Жидкому металлу, протекающему по каналу 2 под действием силы тяжести, придают вращение за счет спиральной конфигурации канала; при этом воздействие активной поверхности (т.е. поверхности, обеспечивающей изменение направления движения) канала на жидкий металл прямо пропорционально величине этой поверхностс; и обратно пропорционально шютади сечения струи

т. е.CS

, а к

. .к.

где Р - воздействие;

5ак- активная поверхность канала; S - площадь, сечения струи; Ч - коэффициент, характеризующий угол наклона активной поверхности.

Таким образом, чтобы раскрутить струю по всему сечению, при наименьшей высоте канала, ее необходимо ра делить на узкие плоские струи при сох.ранении того же полезного сечения канала и подобрать соответствующий угол наклона активной поверхности. Это достигается тем, что канал в сечении выполнен в виде многолучевой звезды, а по высоте он свернут в спираль. Высоту огнеупорной части канала воровки нетехнологцчно иметь больше 15О200 мм, поэтому для эффективного раскручивания металла в канале шаг спирали относительно диаметра окруж- HocTil, описанной по лучам звезды, слё- дует брать в пределах 5:1 - 10:1.

При выходе из огнеупорного кана л а металл центробежной силой отбрасывается к периферии и под острым углом попадает на вибрирующую с ультразвуковой частотой воцоохлажцаемую стенку теплосъемника 3, где происходит интенсивный геплосъем с жидкого металла; Так как жидкий металл прижимается к стенке теплосъе тгоса центробежной силой и,-кроме того, поверхность теплосъемника &элее развита. В этом месте происходит частичная кристаллизация отдельных порций металла и образуется суспензия в виде смеси жидкого металла с отдельными кристаллами. Жидкий металл при переходе из меньшего диаметра в больший, т. е. из огнеупорной части в канал теплосъе ника, под действием центробежной силы отбрасьгеается на охлаждаемую поверхность. Если охлаждаемая стенка расположена вертикально, угол встречи металла со Стенкой будет порядка 6О Прижим в этом случае происходит с наибольшей силой при наибольшем теплоотборе. Но удаление закристаллизовавшейся цилиндрической корочки стано вится невозможным, так как силы трения и адгезии (молекулярное залипание) занчительно превышают выталкивающую сипу струи я силу тяжести. Причем сила трения в этом случае сос тавляет приблизительно 8О%, осталь- ное адгезия. Угол, при котором раздел нию двух конусов противодействуют только силы адгезии, составляет приме но 15 . В случае хорошего теплоотвода нам живание корочки идет в первые моменты очень быстро. Если ее удаление идет медленнее, чем поступление метал ла, резко снижается теплоотвод, как появляется тепловая изоляция в ви де этой корочки. Кроме того, возможно полное замерзание канала теплосъем- ника. Поэтому угол стенки теплосъемника-должен быть больше 15 и чтобы устранить возможную неустойчивость процесса, наименьший угол следует выбирать порядка 20 . При угле наклона стенки теплосъемни1ка около 6О метал движется параллельно стенке, т. е. так же, как при разливке через обычны вертикальный стакан. Следовательно, для того чтобы осуществить нормальный прижим жидкого металла к стенке теплосъемника и обеспечить нормальное удаление закристаллизовавшегося металла при наименьшей затрате энергии на это удаление, угол наклона стенок теплосъемника следует выбирать от 20 до 40 в зависимости от свойст разливаемой стали. Далее суспензия попадает в кристаллизатор установки непрерьтной разливки металлов, где формируется в нужный профиль. Верхний диаметр канала теплосъемника выполнен на ЗО-4О% больше днвтметра окружности, описанной по веришнам лучей сечения огнеупорной части канала. Это необходимо для образования мертвой зоны, чтобы при разливке металл не заходил в зазор стыка упорной части и теплосъемника. В процессе разливки огнеупор размывается приблизительно на 20%, поэтому для надежности работы воронки диаметр верхней части теплосъемняка увеличен на ЗО-40%. Верхний диаметр канала в теплосъеннике больше диаметра описанной ок|эуж- ности по лучам канала, поэтому отброшенный центробежной силой жидкий металл соприкасается со стенкой теп- лосъемника ниже места сочлёнеййя двух частей воронки. В месте сочленения, образуется мертвая зона, в которую жидкий металл в процессе работы воронН ки не попа дает вообще. Кроме того, значителЬ;но улучшены условия отделения закристаллизовавшегося металла от стенок теплосъемника, так как полностьй) отсутствует подпор ранее прошедших порций металла. Такая конструкция воронки позволяет увеличить cpoiK ее службы до ЗО- 4О мин (скорость естествейного раэмывания огнеупора) и на 2О-25% увеличить теплосъем с жидкого металла до его попаданий в «рйста71лиэатор по сравнению с теплосъемом, полученным в известном устройстве. Формула изобретения 1. Воронка для разливки металла, состоящая из огнеупорной части и металлического водоохлаждаемого теплосъемника с ультразвуковым вибратором, отличающаяся тем, что, с целью повышения срока службы воронки и увеличения теплоотвода от жидкого металла, канал в огнеупорной части вьшолнен спиральным с сечением в виде многолучевой звезды, а канал теплосъемника имеет форму прямого усеченного конуса, верхний диаметр которого больше диаметра окружности, описанной по вершинам лучей сечения огнеупорной части канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой теплообменник для разливки металла | 1982 |

|

SU1091989A1 |

| Промежуточное устройство для непрерывной разливки стали | 1982 |

|

SU1118478A1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1708503A1 |

| Способ непрерывного литья слитков прямоугольного сечения и устройство для его осуществления | 1983 |

|

SU1315114A1 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| Устройство для разливки металлов | 1983 |

|

SU1079347A1 |

| Устройство для охлаждения расплавлен-НОгО МЕТАллА пРи НЕпРЕРыВНОй РАзлиВКЕ | 1978 |

|

SU850282A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| Устройство для охлаждения расплавленного металла | 1976 |

|

SU597496A1 |

Авторы

Даты

1979-02-25—Публикация

1976-09-01—Подача