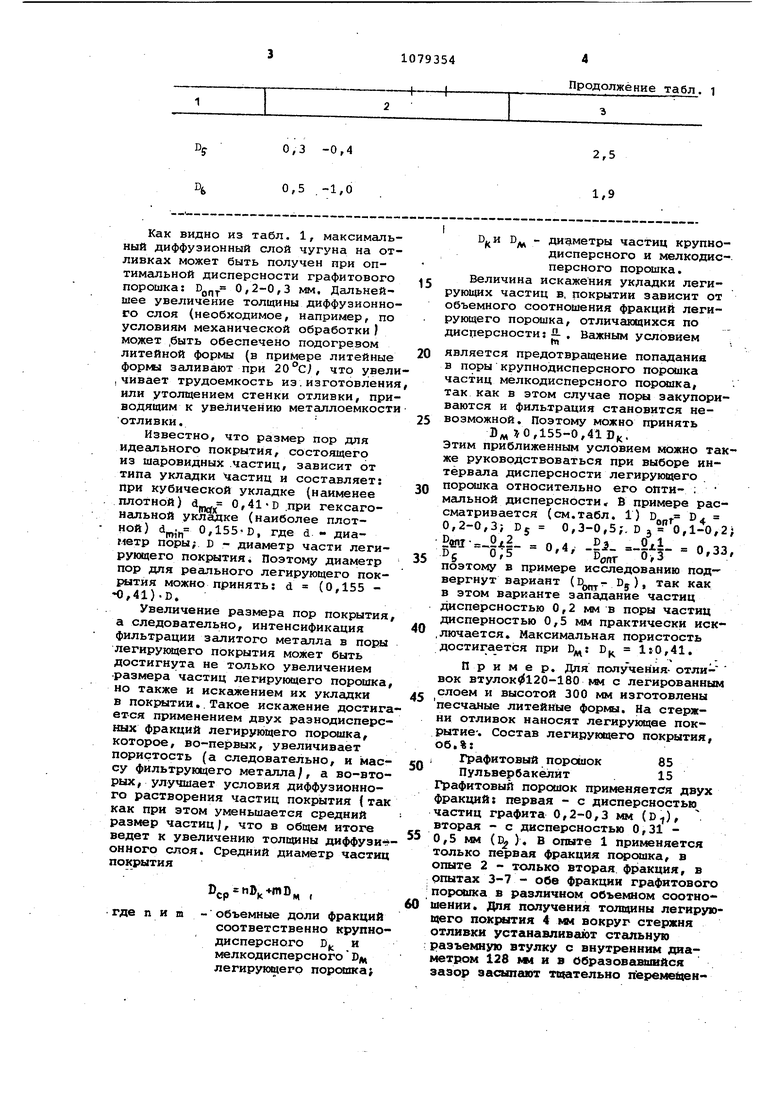

Изобретение относится к литейному производству и может быть исполь зовано при получении поверхностного легированны с .стальных деталей для повышения их износостойкости, конструкционной прочности, кавитационно-коррозионной стойкости и т.До Известен способ получения стальных деталей, по которому на рабочие участки литейной формы наносится графитосодрржащее покрытие. Пере зали:вкой литейная форма подогревается до 600-1300с. Это. обеспечивает высокие скорости диффузионного науглероживания заливаемой стали и образование в отливке диффузионно го слоя со свойствами структуры чугуна ПЗ, Недостатком этого способа является повышенная трудоемкость технологического процесса получения стальных отливок при применении предварительного подогрева литейной формы до указанных температур. Наиболее близким к предлагаемому по технической сущности и достиг емому эффекту является способ повер ностного легирования отливок в литейной форме, включающий приготовле ние легирующей смеси из порошка опр деленного фракционного состава -и дисперсности, нанесение на рабочие участки литейной формы легирукяцего покрытия и заЛивку металла С23. В этом способе легирующее покрытие получается пористым. В результа те заливаемый металл фильтруется в поры покрытия, интенсифицируя его диффузионное растворение. По этому способу при науглероживании стальной отливки диффузионный слой углерода может быть получен бе предварительного высокотемператур. ного подогрева литейной форг. Однако для получения достаточной для механической обработки толщины диффузионного чугунного слоя на стальных отливках приходится увеличивать толщину стенки отливки, что ведет к перерасходу стали на получение единицы продукции. Цель изобретения - ускорение форм: мирования необходимой тощины легированного слоя. Поставленная цель достигается тем, что согласно способу поверхностного легирования отливок, включающему изготовление литейной форjvttJ, нанесение на ее поверхность легирующего покрытия на основе порошка легирующего элемента разнодисперсной фракции с выгорающим при заливке связующим, отношение объемов крупной и мелкой фракций равно 0,3-2,0 при дисперсности частиц мелкой и крупной фракций 0,20,3 мм и 0,31-0,5 мм соответственно. Сущность предложенного изобретения заключается в интенсификации фильтрационног-диффузионного механизма растворения легирующего покрытия. С уменьшением размера ( дисперсности ) графитовых частиц возрастает скорость их подогрева и площадь контакта с жидким металлом, что приводит к возрастанию скорости их диффузионного растворения. Но при этом уменьшается размер пор, в которые фильтруется залитый металл . При увеличении дисперсности графитовых частиц, наоборот, активизируется фильтрация металла в поры покрытия, но затрудняется диффузионное растворение частиц графита. Для каждого легирующего элемента существует оптимальная дисперсность фракции порошка, содержащего этот элемент, при coтopoй получают максимальную толщину диффузиоинного слоя элемента в отливке. Это св{1зано с оптимальным соотношением фильтрационного растворения легирующего покрытия залитым металлом и диффузионного растворения каждой легирующей частицы. В табл. 1 приведены данные по оптимальной дисперсности графитового порошка, полученные на стальных отливках. На стержень наносят легирующее покрытие. Литейные формы заливаются сталью 55ГС2, имеющей температуру . Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ поверхностного легирования отливок | 1988 |

|

SU1547944A1 |

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| Способ поверхностного легирования отливок | 1985 |

|

SU1313556A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2475331C2 |

| Способ поверхностного легирования отливок | 1975 |

|

SU554944A1 |

| Способ легирования поверхности проушин в отливках траков | 1988 |

|

SU1540937A1 |

| Смесь для поверхностного легирования отливок | 1983 |

|

SU1126367A1 |

| Способ получения биметаллических сталь-чугунных отливок | 1981 |

|

SU1085669A1 |

| Способ изготовления пористых вставок для поверхностного легирования отливок в литейной форме | 1980 |

|

SU917903A1 |

СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ОТЛИВОК, включаюций изготовг ленив литейной формы, нанесение на ее поверхность легирующего покрытия на основе порошка легирующего элемента раэнодисперсной фракции с выгоракицим при заливке связующим, отличающийся тем, что, с целью ускорения формирований необходимой толщины легированного слоя, отношение объемов крупной и мелкой фракций составляет 0,32,0 при дисперсности частиц мелкой и крупной фракций 0,2-0,3 мм и 0,31-0,5 мм соответственно. ч С СХЭ сл 4i

Менее 0,063

0,063-0,1

0,1 -0,2

D, 0,2 -0,3

4

1/5

2,2

2,9 3,5

0,3 -0,4

0,5 .-1,0

% Как видно из табл. 1, максимальный диффузионный слой чугуна на отливках может быть получен при оптимальной дисперсности графитового порошка: 0 0,2-0,3 мм. Дальнейшее увеличение толщины диффузионного слоя (необходимое, например, по условиям механической обработки | может ,быть обеспечено подогревом литейной формы (в примере литейные формы заливают при 20°С), что увели ,чивает трудоемкость из.изготовления или утолщением стенки отливки, при водящим к увеличению металлоемкости отливки. Известно, что размер пор для идеального покрытия, состоящего из шаровидных .частиц, зависит от типа укладки частиц и составляет: при кубической укладке (наименее плотной) d,jj 0,41-D.при гексагональной укладке (наиболее плотной) &. 0,155-D, где d. - диаметр поры; D - диаметр части легирующего покрытия. Поэтому диаметр пор для реального легирующего покрытия можно принять: d (0,155 -0,41).D. Увеличение размера пор покрытия а следовательно, интенсификация фильтрации залитого металла в поры легирующего покрытия может быть достигнута не только увеличением -размера частиц легирующего порошка но также и искажением их укладки в покЕилтии.. Такое искг1жение достига ется применением двух разнодисперсных фракций легирующего порсхика, которое, во-первых, увеличивает пористость (а следовательно, и массу фильтрующего металла/, а во-вторых, улучшает условия диффузионного растворения частиц покрытия (так как при этом уменьшается средний размер частиц), что в общем итоге ведет к увеличению толщины диффузиг онного слоя. Средний диаметр частиц покрытия , где пит- объемные доли фракций соответственно крупно дисперсного D И мелкодисперсного В/ц легирующего порошка;

Продолжение табл. 1

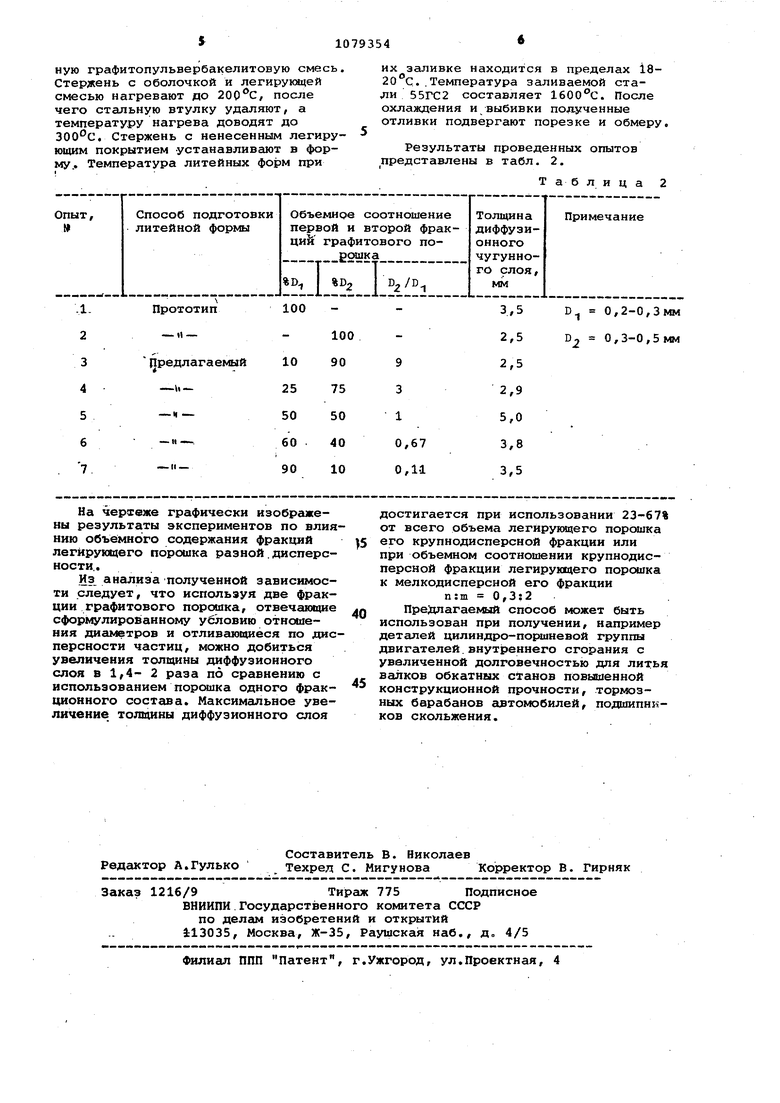

2,5 1,9 диаметры крупнодисперсного и мелкодисперсного порошка. Величина искажения укладки легирующих частиц в, покрытии зависит от объемного соотношения фракций легирующего порошка, отличающихся по дисперсности: - . Важным условием является предотвращение попадание в поры крупнодисперсного порошка частиц мелкодисперсного порсшка, так как в этом случае поры закупориваются и фильтрация становится невозможной. Поэтому можно принять D 5Ю, 155-0,41 DK. Этим приближенным условием можно также руководствоваться при выборе интервала дисперсности легирующего порсяика относительно его опти- : мальной дисперсности, В примере рассматривается (см.табл. 1) D D 0,2-0,3; 1)5 0,3-0,5;. D 3 0,1-0,2; D«,I.O 0,4, -gj. -2x|. 0,33, Dg 0, U,J поэтому В примере исследованию подвергнут вариант (D 5 в этом варианте западание частиц дисперсностью 0,2 мм в поры частиц дисперностью 0,5 мм практически иск.лючается. Максимальная пористость достигается при , 1:0,41. Пример. Для получения- отливок втулок 120-180 мм с легированным слоем и высотой 300 мм изготовлены песчаные литейные форма. На стержни отливок наносят легирующее покрытие-. Состав легирующего покрытия, об.%: Графитовый порошок 85 Пульвербакёлйт . 15 Графитовый порошок применяется двух фракций: первая - с дисперсностью частиц графита 0,2-0,3 мм (D), вторсш - с дисперсностью О,31 0,5 мм (Б ) В опыте 1 применяется только первая фракция порсшка, в опыте 2 - только вторая фракция, в опытах 3-7 - обе фракции графитового порошка в различном объемном соотношении. Для получения толщины легирующего покрытия 4 мм вокруг стержня отливки устанавливают стальную разъемную втулку с внутренним диаметром 128 им и в Образов шшвйся зазор засыпают тсфательно niepeMeigeHную графитопульвербакелитовую смесь. Стержень с оболочкой и легирующей смесью нагревают до , после чего стальную втулку удаляют, а температуру нагрева доводят до . Стержень с ненесенным легирующим покрытием устанавливают в форму.. Температура литейных форм при

На чертеже графически изображены результаты экспериментов по влиянию объемного содержания фракций легирующего порошка разной.дисперсности..

Из анализа полученной зависимости следует, что используя две фракции графитового порошка, отвечающие сформулированному убловию отношения диаметров и отливакздиеся по дисперсности частиц, можно добиться увеличения толщины диффузионного слоя в 1,4- 2 раза по сравнению с использованием порошка одного фракционного состава. Максимальное увеличение толщины диффузионного слоя

их заливке находится в пределах 182О с..Температура заливаемой стали 55ГС2 составляет . После охлаждения и выбивки полученные отливки подвергают порезке и обмеру.

Результаты проведенных опытов представлены в табл. 2.

достигается при использовании 23-67% от всего объема легирующего порошка его крупнодисперсной фракции или при объемном соотношении крупнодисперсной фракции легирующего порошка к мелкодисперсной его фракции

n:m 0,3:2

Пре;цлагаемый способ может быть использован при получении, например деталей цилиндро-поршневой группы двигателей.внутреннего сгорания с увеличенной долговечностью для литья валков обкатных станов повышенной конструкционной прочности, тормозных барабанов автомобилей, подшипников скольжения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления двухслойных отливок сталь-чугун | 1975 |

|

SU579098A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вейник А.И | |||

| Термодинамика литейной формы | |||

| М., Машиностроение, 1968, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

Авторы

Даты

1984-03-15—Публикация

1982-04-09—Подача