00

сд

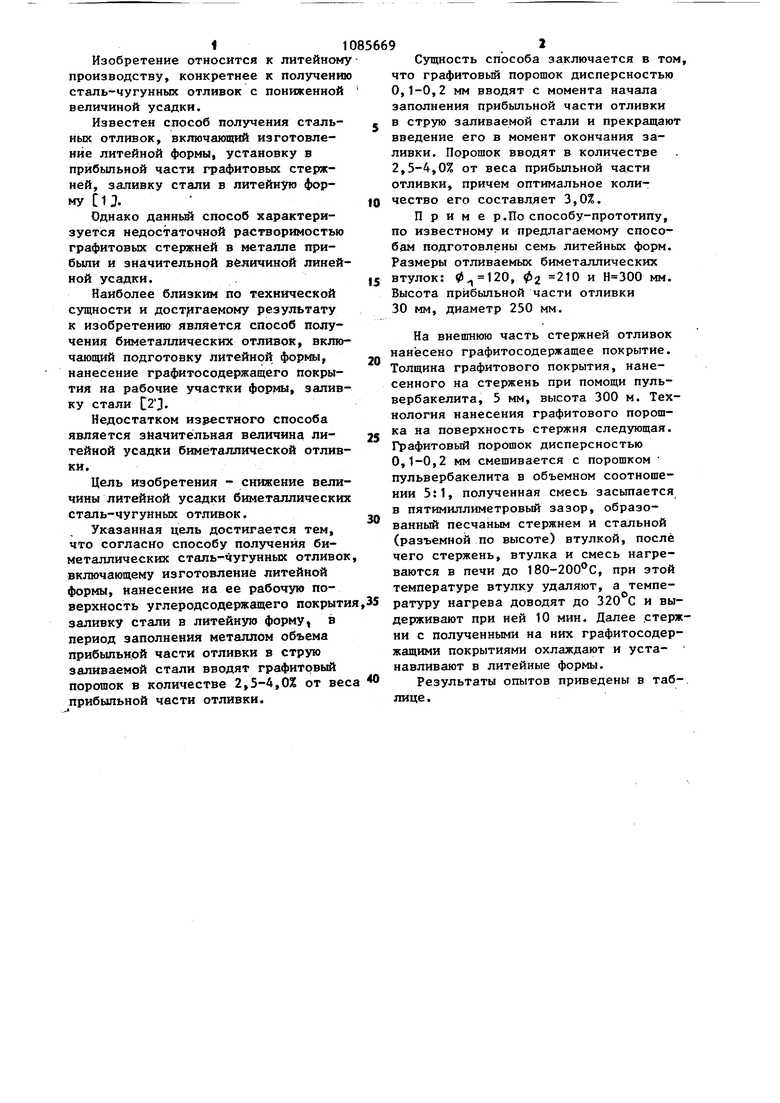

а со Изобретение относится к литейном производству, конкретнее к получени сталь-чугунных отливок с пониженной величиной усадки. Известен способ получения стальных отливок, включающий изготовление литейной формы, установку в прибыльной части графитовых стержней, заливку стали в литейную 4 орМУ С1J. Однако данный способ характеризуется недостаточной растворимостью графитовых стержней в металле прибыли и значительной величиной линей ной усадки. . Наиболее близким по технической сущности и дост нгаемому результату к изобретению является способ получения биметаллических отливок, вклю чающий подготовку литейной формы, нанесение графитосодержащего покрытия на рабочие участки формы, залив ку стали C2il. Недостатком известного способа является значительная величина литейной усадки биметаллической отлив ки. Цель изобретения - снижение вели чины литейной усадки биметаллически сталь-чугунных отливок. Указанная цель достигается тем, что согласно способу получения биметаллических сталь- чугунных отливо включающему изготовление литейной формы, нанесение на ее рабочую поверхность углеродсодержащего покрыт заливку стали в литейную форму в период заполнения металлом прибыльной части отливки в струю заливаемой стали вводят графитовый порошок в количестве 2,5-4,0% от ве прибыльной части отливки. Сущность способа заключается в том, что графитовый порошок дисперсностью 0,1-0,2 мм вводят с момента начала заполнения прибыльной части отливки в струю заливаемой стали и прекращают введение его в момент окончания заливки. Порошок вводят в количестве 2,5-4,0% от веса прибьтьной части отливки, причем оптимальное количество его составляет 3,0%. Приме р.По способу-прототипу, по известному и предлагаемому способам подготовлены семь литейных форм. Размеры отливаемых биметаллических втулок: , 02 210 и мм. Высота прибыльной части отливки 30 мм, диаметр 250 мм. На внешнюю часть стержней отливок нанесено графитосодержащее покрытие. Толщина графитового покрытия, нанесенного на стержень при помощи пульвербакелита, 5 мм, высота 300 м. Технология нанесения графитового порошка на поверхность стержня следующая. Графитовый порошок дисперсностью 0,1-0,2 мм смешивается с порошком пульвербакелита в объемном соотношении 5:1, полученная смесь засыпается в пятимиллиметровый зазор, образованный песчаным стержнем и стальной (разъемной по высоте) втулкой, после чего стержень, втулка и смесь нагреваются в печи до 180-200 С, при этой температуре втулку удаляют, а температуру нагрева доводят до 320 С и выдерживают при ней 10 мин. Далее .стержни с полученными на них графитосодержащими покрытиями охлаждают и устанавливают в литейные формы. Результаты опытов приведены в таб-. лице.

По способу-прототипу готовят две литейные формы (опыты 1 и 2, таблица 6.опыте 1 дополнительный графитовый порошок ни перед запивкой, ни в период заливки стали в литейную форму не вводится. В опыте 2 перед заливкой литейной формы в прибьшьную част (на Полку прибьтьной части, размеры которой обусловлены разницей диаметров 250 и 210 мм) насыпан графитовый порошок дисперсностью 0,1-0,2 мм, вес которого составляет 3% от веса прибыльной части отливки.

По известному способу подготовлены также две литейные формы (опыты 3 и 4). В этих опытах на всю поверхность прибыльной части отливки нанесено при помощи пульвербакелита графитосодержащее покрытие, толщина которого 5 мм, В опыте 4, как и в опыте 2, на полку прибыльной части дополнительно насыпан графитовый порошок дисперсностью 0,1-0,2 e, вес которого составляет 3% от веса прибьшьной части отливки.

По предложенному способу подготовлены три литейных формы (опыты 5,6 и 7). В этих опытах графитовый порошок дисперсностью 0,,2 мм вводится в струю заливаемой стали, причем вес вводимого графитового порошка составляет 3% от веса прибьтьной части отливки. В опытах 5 и 7 графитовьй порошок начинают вводить в момент окончания заполнения сталью рабочей части литейной формы (т.е. в момент начала заполнения стаЛью прибыльной части отлив ки), а в опыте 6 введение графита начинают с момента заполнения сталью 3/4 объема рабочей части литейной формы. В опытах 5 и 6 конец введения графитового порошка в струю заливаемой стали совпадает с окончанием заливки металла, а в опыте 7 введение графитового порошка осуществляется в течение 35 с после прекращения заливки стали на поверхность залитого в форму металла. Причем в струю заливаемой стали .введено 50% графитового порошка и столько же на поверхность залитого в литейную форму металла.

Во все литейные формы заливают сталь 20Л, температура заливаемой стали . После охлаждения полученные биметаллические стальчугунные отливки исследуют на величину литейной усадки.

Предложенный способ при изготовлении деталей цилиндропоршневых групп дизелей позволяет снизить на 30-100% их металлоемкость, увеличить в 2-3 раза срок службы по сравнению с чугунными деталями этих групп.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного легирования отливок | 1982 |

|

SU1079354A1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2004 |

|

RU2268106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2014 |

|

RU2582083C2 |

| Литейная форма для изготовления биметаллических сталь-чугун отливок | 1991 |

|

SU1771875A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ получения отливок | 1982 |

|

SU1080926A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ СУСПЕНЗИОННОЙ РАЗЛИВКИ ЧУГУНОВ | 1998 |

|

RU2142355C1 |

СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ СТАЛЬ-ЧУГУННЫХ ОТЛИВОК, включающий заливку стали в литейную форму с нанесенным на ее рабочую поверхность углеродсодержащим покрытием ,отличающийся тем, что, с целью снижения величины литейной усадки, в период заполнения металлом объема прибыльной части отливки в струю заливаемой стали вводят графитовый порошок в количестве 2,5-4,0% от веса прибыльной части отливки. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иехендзи Ю.А | |||

| Стальное литье | |||

| М., Металлургия, 1948, с.464, 2 | |||

| Способ изготовления двухслойных отливок сталь-чугун | 1975 |

|

SU579098A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-15—Публикация

1981-04-27—Подача