СО

&0

00

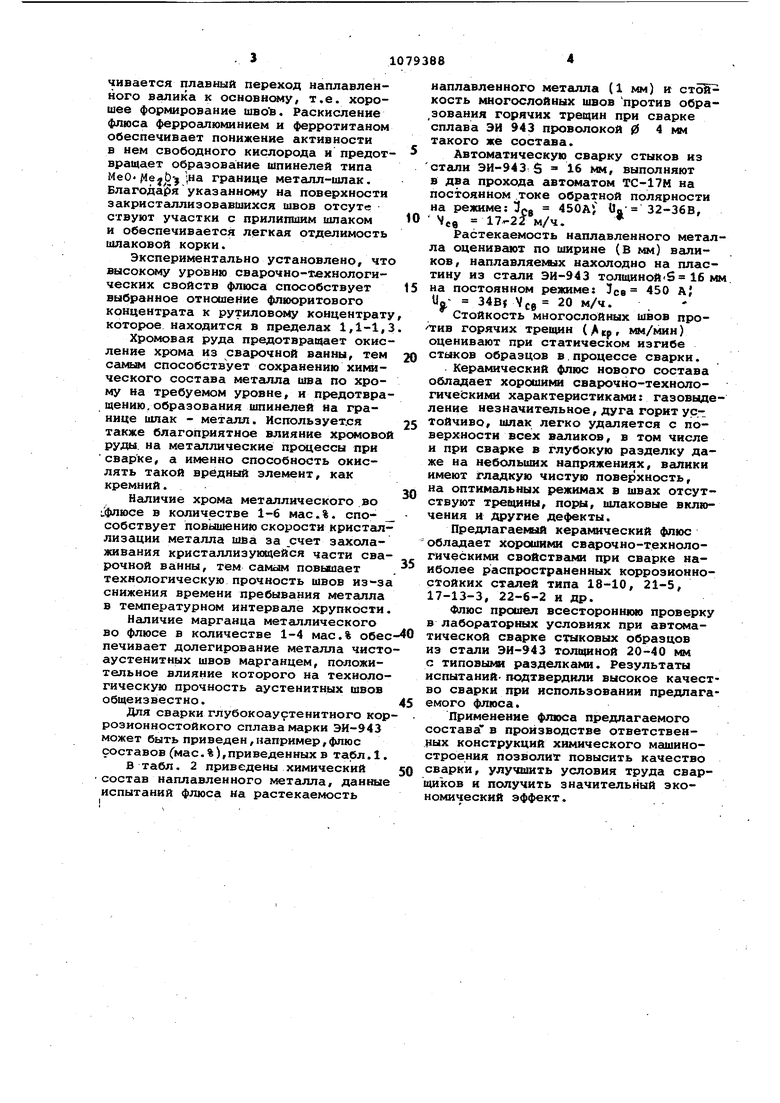

00 Изобретение относится к сварочны материалам, а частности к керамичес ким флюсам для автоматической сварк высоколегированных стабильноаустени ных коррозионностойких стгшей и спл ВОВ. При изготовлении химического обо рудования из аустенитюлх коррозионн СТОЙКИХ сплавов 06Х23Н28МЗДЗТ (ЭЙ 94 ОЗХ23Н28МЗДЗТ (ЭП 516), стали 04Х21Н21МЧБ (ЗИ 35), 0$Х16Н15МЗТ (ЭЙ 580), ОЗХ16Н15МЗ (ЭИ 844) в настоящее время применяется для механизированной сварки плавленный флюс АН-18 ij . , Однако применение данного флюса ограничено толщиной свариваемого ме талла (до 14 мм), что обусловлено недостаточным уровнем технологической прочности металла швов. Кроме того флюс характеризуется низкими сварочно-технологическими свойствами (образование на поверхности швов трудноудсшяемых частичек шлака, неудовлетворительная растекаемость на плавленного металла, приводящая к ухудшению формирования металла шва и образованию дефектов в виде пор и шлаковых включений). Известен керамический флюс для автоматической сварки глубокоаустенитных коррозионностойких сталей, содержащий компоненты в следующем соотношении, мае.%: Рутиловый концентрат 50-60 Флюоритовый концентрат 15-30 Гфамор2-6 Окись хрома2-8 Гематит.2-4 Ферротитан6-10 Ферроалюминий0,5-5 Лигатура бариевая 0,2-0,8 Данный флюс обеспечивает высокую технологическую прочность металла полученных шков 2 . Однако при сварке сталей повышенных толщин в сочетании с известным флюсом трещиноустойчивость металла швов значительно снижается, наплавленный металл имеет недостаточную растекаемость, что при сварке в глубокую разделку приводит к подворотам в.аликов и зашлаковкам. Кроме того, опыт применения указанного флюса показал, что при определенных условиях его изготовления (когда содержащийся во флюсе ферротитан и ферроалюминий имеют много мелкодисперсной фракции) и сварке с повышенным на пряжением на дуге (более 36 В для повышения растекаемости валиков) в наплавленном металле увеличивается содержание кремния вследствие восстановления последнего из флюса.. При этом повышается склонность швов к трещинам, отделимость шлаковой корки заметно ухудшается. На поверхности валиков появляется прилипший шлак, который трудно удаляется. Наиболее близким к изобретению является керамический флюс для сварки высоколегированных аустенитных сталей, содержащий компоненты в следующем соотношении, мас.% . Флюоритовый конфентрат (плавленный гипат) 33,5-37 Мрамор12-15 Двуокись титана (рутия)2,5-5 Глинозем12-15 Магнезии12-15 Окись хрома (хромовая руда)5-10 Ферросилиций0,5-2 Хром5-11 Ферромарганец (марганец) до 5% Алюминий (ферроалк 1иний) 0,5-2 данный флюс обеспечивает достаточно высокую технологическую проч- . ность наплавленного металла DJ. Однако сваррчно-технологические свойства флюса при сварке больших толщин невысоки. К таким свойствам, требующим улучшения, относятся растекаемость наплавленного металла, отделимость шлаковой корки и формирование металла шва. Цель изобретения - улучшение сварочно-технологических свойств фяюса при сохранении высокой технологической прочности металла, швов. Поставленная цель достигается тем, что керамически флюс для автоматической сварки высоколегированных сталей и сплавов содержащий флюоритовыйконцентрат, рутиловый концентрат, мрамор, металлический хром, марганец, хромовую РУДу и ферроалюминий, дополнительно содержит нефелиновый концентрат и ферротитан при следующем соотношении компонентов флюса, мае. % Флюоритовый концентрат 30-40 Рутиловый концентрат 28-34 Мрамор3-7 Ферротитан0,5-2 Ферроалюминий0,5-1,5 Нефелиновый концентрат 8-14 Хромовая руда8-15 Хром металлический 1-6 Марганец1-4 Улучшение сварочно-технологических свойств достигается введением в керамический флюс нефелинового концентрата, а также активного раскислителя ферротитана, и выбранным соотношением остальных составляющих флюса. Нефелиновый концентрат, благодаря наличию в нем кремнезема и окиси алюминия, повышает растекаемость жидкого металла при плавлении, улучшает смачиваемость жидким металлом твердого. В связи с этим обеспечивается плавный переход наплавленного валика к основнсжу, т.е. хорошее формирование швов. Раскисление флюса ферроалюминием и ферротитаном обеспечивает понижение активности в нем свободного кислорода и предотвращает образование шпинелей типа МеО 1на границе металл-шлак. Благодаря указанному на поверхности закристаллизовавшихся швов отсуте ствуют участки с прилипшим ишаком и обеспечивается легкая отделимость шлаковой корки. Экспериментально установлено, что высокому уровню сварочно-твхнологических свойств флюса способствует высланное отношение флюоритового концентрата к рутиловому концентрату которое находится в пределах 1,1-1,3 Хромовая руда предотвра1кает окисление хрома из сварочной ванны, тем самым способствует сохранению химического состава металла шва по хрому на требуемом уровне, и предотвращению, образования шпинелей на границе шлак - метешл. Используется также благоприятное влияние хромовой руд:. на металлические при сварке, а именно способность окислять такой вредный элемент, как кремний. Наличие хрома металлического во ифлюсе в количестве 1-6 мас.%. спо- собствует повышению скорости кристаллизации металла шйа за счет захолаживания кристаллизующейся части сварочной ванны, тем самым повьялает технологическую прочность швов из-за снижения времени пребывания металла в температурном интервале хрупкости Наличие марганца металлического во флюсе в количестве 1-4 мас.% обес печивает делегирование металла чисто аустенитных швов марганцем, положительное влияние которого на технологическую прочность аустенитных швов общеизвестно. Для сварки глубокоаустенитного кор розионностойкого сплава марки ЭИ-943 может быть приведен,например,флюс составов (мае. %), приведенных в табл. 1 В табл. 2 приведены химический состав наплавленного металла, дангаае испытаний флюса на растекаемость наплавленного металла (1 мм) и cToS кость многослойных швов против образования горячих трещин при сварке сплава ЭЙ 943 проволокой 0 4 мм такого же состава. Автоматическую сварку стыков из стали ЭИ-943 S 16 мм, выполняют в два прохода автоматом ТС-17М на постоянном токе обратной полярности на режиме: Зев 450AJ Од 32-36В, ев 17-22 м/ч. Растекаемость наплавленного металла оценивают по ширине (В мм) валиков, наплавляемых нахолодно на пластину из стёШи ЭИ-943 толщиной-5 16 мм. на постоянном режиме: 7св 450 А} и« 34BrVcB 20 м/ч. Стойкость многослойных швов проТив горячих треишн (А кр г мм/мин) оценивают при статическом изгибе стыков образцов в.процессе сварки. . Керамический флюс нового состава обладает хорошими сварочно-технологичес:кими характеристиками: газовыделение незначительное, дуга горит устойчиво, шлак легко удаляется с поверхности всех валиков, в том числе и при сварке в глубокую разделку даже на небольших напряжениях, валики имеют глгщкую чистую поверхность, на оптимальных режимах в швах отсутствуют тре1цины, поры, шлаковые включения и Другие дефекты. Предлагаемый керамический флюс обладает хорошими сварочно-технологическими свойствами при сварке наиболее распространенных коррозионностойких сталей типа 18-10, 21-5, 17-13-3, 22-6-2 и др. 1шюс прошел всестороннто проверку в лабораторных условиях при автоматической сварке стыковых образцов из стали ЭИ-943 толоданой 20-40 мм с типовыми разделками. Результаты испытаний- подтвердили высокое качество сварки при использовании предлагаемого флюса. Применение флюса предлагаемого состава в производстве ответственных конструкций химического машиностроения позволит повысить качество сварки, улучшить условия труда сварщиков и получить значительный экономический эффект. . .

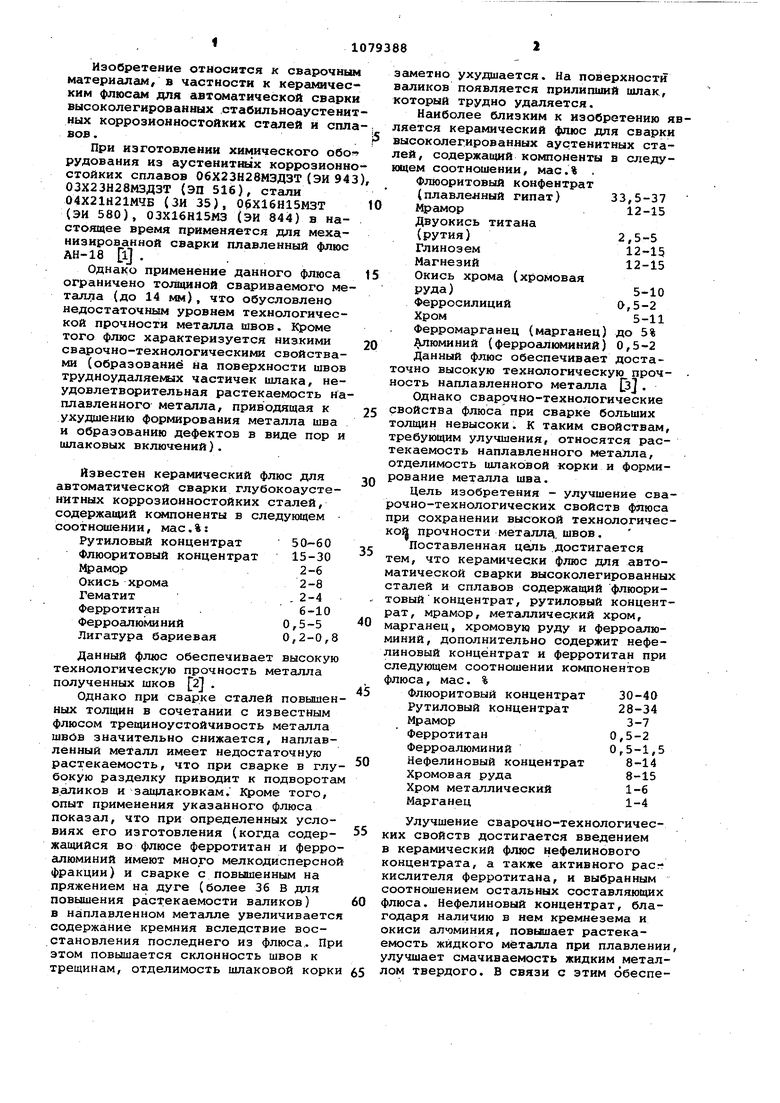

Компоненты

Флюоритовый концентрат

Рутиловый концентрат

Нефелиновый концентрат

Хромовая руда

Мрамор

Хром металлический

Марганец металлический

Ферротитан

Ферроалюминий

Таблица 1 Содержание в составах, мас.%

36 30 14

40 28

35,5

30 34 10 10 6 3 4 2 1 29

8 15

8

8

9

5

3

7

4

1

6

4

1

2

1,5

0,5

2 0,5 0,5 . 1,5

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для механизи-РОВАННОй элЕКТРОдугОВОй СВАРКи | 1979 |

|

SU833405A1 |

| Керамический флюс | 1978 |

|

SU738805A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| Керамический флюс | 1977 |

|

SU651927A1 |

| Керамический флюс для механизированной сварки сталей | 1980 |

|

SU899312A1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2325983C2 |

| Керамический флюс для механизированной сварки высокопрочных сталей | 1990 |

|

SU1692794A1 |

КЕРАШЧБСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ, содержащий ьфамор, флюоритовый концентрат, рутиловый концентрат, феррогшюминий, хромовую РУДУ iхром металлический марганец, отличающийся тем, что, с целью улучшения сварочно-технологических свойств флюса, он дополнительно содержит нефелиновый концентрат и ферротитан при следующем соотношении компонентов флюса, мас.% Флюоритовый концентрат 30-40 Рутиловый концентрат 28-34 Мрамор3-7 Ферроалюминий0,5-1,5 Хромовая руда8-15 Хром металлический 1-6 (Л Марганец1-4 Ферротитан0,5-2 Нефелиновый концентрат 8-14

0,035 0,59 0,24-22,8 27,9 3,2 2,8след. 0,007 0,020 2612,0

0,038 0,41 0,18 23,5 27,5 3,1 2,7 0,0080,0162510,5

0,040 0,76 0,26 22,4 27,8 3,1 2,8 0,0100,0172511,0

0,035 0,54 0,17 22,0 27,6 3,1 2,6 0,0070,0232810,5

0,40 0,82 0,23 23,1 27,8 3,2 2,5 0,0060,017279,5

Авторы

Даты

1984-03-15—Публикация

1982-12-31—Подача