Изобретение относится к области дуговой сварки плавлением, в частности к разработке сварочных материалов для ручной подводной мокрой сварки малоуглеродистых и низколегированных сталей повышенной прочности. Может быть использовано в газовой и других областях промышленности.

Проблема сварки подводных металлоконструкций ответственного назначения на сегодняшний день не решена. Механические свойства сварных соединений, в первую очередь пластичность, не соответствуют уровню свойств основного металла. Кроме того, при сварке низколегированных сталей повышенной прочности в зоне термического влияния (ЗТВ) возникают холодные трещины, что делает невозможным эксплуатацию металлоконструкций ("Об оценке свариваемости низколегированных сталей с учетом быстрого охлаждения в условиях подводной сварки". Автомат. сварка, 1988, №12, с.48-50). Такой результат вызван двумя основными факторами, обусловленными наличием водной среды, - высокими скоростями охлаждения и высоким содержанием водорода. Для борьбы с холодными трещинами разработаны электроды, обеспечивающие получение металла шва аустенитного типа, обладающего высокими механическими свойствами и позволяющего избежать образования холодных трещин. Но шлаковая система покрытия таких электродов позволяет получать качественное формирование металла шва только в нижнем положении. При сварке на вертикальной плоскости и особенно в потолочном положении сварочно-технологические свойства электродов ухудшаются, так как физические свойства шлака, образующегося при плавлении электродного покрытия, не создают надежной защиты расплавленного металла, не предупреждают его от стекания, а также образования подрезов и наплывов. Как результат, формирование наплавленного металла становится неудовлетворительным, механические свойства таких швов резко снижаются. В то же время большинство работ при ремонте подводных металлоконструкций (подводная часть корпуса судов, трубопроводы, вертикальные опоры платформ и стенки портовых сооружений) нужно выполнять именно в пространственных положениях, отличных от нижнего. Поэтому обеспечение возможности сварки во всех пространственных положениях - один из ключевых вопросов при создании электродных материалов, разработке или совершенствовании технологического процесса подводной сварки.

Известен электрод (Авторское свидетельство СССР №1540992 от 07.02.90, бюл.№5) со стержнем из высоколегированной проволоки Св.-07Х25Н12Г2Т, покрытие которого содержит (мас.%):

Недостатком электрода с таким покрытием является слишком большое количество шлака, образующегося при его плавлении. Хотя это и обеспечивает надежную защиту металла сварочной ванны и шва от водной среды, но делает невозможным выполнение сварки в пространственных положениях, отличных от нижнего. Кроме того, вследствие недостаточного запаса аустенитности в металле шва близ линии сплавления возникают хрупкие прослойки, склонные к образованию холодных трещин.

Известен также электрод (Патент РФ №2071895, МПК В23К 35/365) со стержнем из высоколегированной проволоки Св.-10Х16Н25АМ6, покрытие которого содержит (мас.%):

При таком соотношении CaF2 и TiO2 перенос расплавленного металла имеет ярко выраженный крупнокапельный характер, который значительно ухудшает стабильность горения дуги. Высокое содержание SiO2 приводит к увеличению вязкости шлака, вследствие чего он не полностью укрывает наплавленный металл, формирование шва ухудшается, что делает невозможной сварку в пространственных положениях, отличных от нижнего. Это подтверждается результатами испытаний сварочно-технологических свойств, проведенных разработчиками электрода (Сварочное производство, №11, 2000 г.).

Оба эти электрода позволяют получить сварные соединения с уровнем механических свойств, который отвечает уровню свойств основного металла, и избежать образования холодных трещин в ЗТВ низколегированных сталей повышенной прочности. Но их сварочно-технологические свойства не удовлетворяют поставленным требованиям.

В качестве прототипа нами избран электрод (Авторское свидетельство СССР 1549706 от 15.03.90, бюл. №10), покрытие которого содержит (мас.%):

Стержнями электродов служит стальная высоколегированная проволока, которая содержит хром и никель в количестве не менее соответственно 13,5 и 22%.

По нашему опыту исследования шлаковых систем диапазон соотношений TiO2/CaF2, использованный в прототипе, не является оптимальным для качественного формирования сварных швов под водой, а введение в эту систему мрамора в количествах, которые превышают 10%, еще и ухудшает сварочно-технологические свойства электродного покрытия. Это не позволяет использовать их для качественной сварки во всех пространственных положениях. Кроме того, введение мрамора не оправданно из-за того, что некоторое (до 5%) уменьшение содержания водорода в наплавленном металле при разбавлении атмосферы дугового промежутка газообразными продуктами разложения мрамора практически не имеет значения из-за аустенитной структуры металла швов.

Задачей изобретения является обеспечение при сварке во всех пространственных положениях качественного формирования металла швов, стойкости сварных соединений против образования холодных трещин в ЗТВ низколегированных сталей повышенной прочности и показателей механических свойств металла швов на уровне свойств основного металла.

Поставленная задача решается тем, что электрод для подводной сварки, включающий стержень из высоколегированной стали и покрытие, содержащее рутиловый концентрат, полевой шпат, флюорит и ферросилиций, отличается от известных тем, что значения никелевого и хромового эквивалентов стержня ограничены следующими величинами: Niэкв. 19...32%, Crэкв. 21...33%, а покрытие содержит окись железа, магнезит металлургический и карбоксиметилцеллюлозу при следующем соотношении компонентов, мас.%:

при этом коэффициент массы покрытия составляет 22...25%.

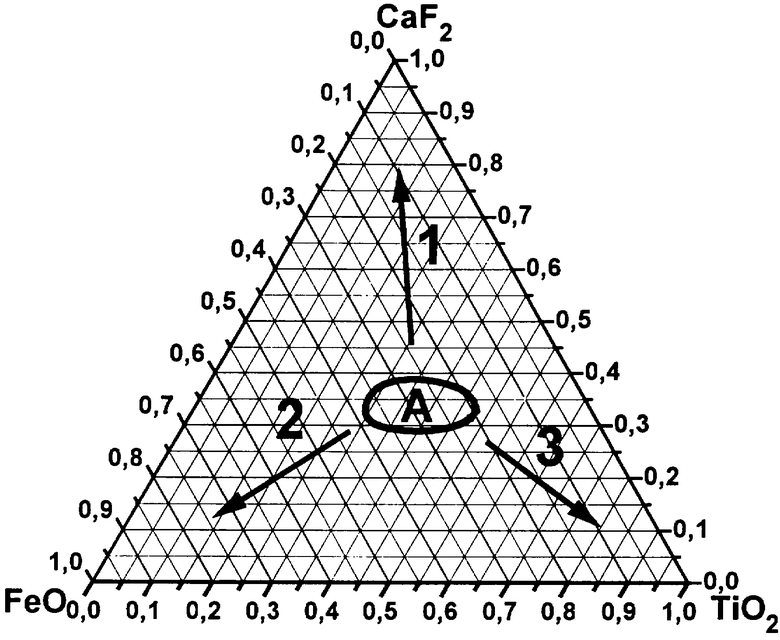

Снижение температуры твердения шлака, его удлинение, а также увеличение угла смачивания основного метала расплавленным достигнуты путем введения в покрытие сбалансированного количества флюорита и окиси железа. Введение значительного количества фторидов обеспечивает снижение содержания водорода в металле шва, десульфацию расплавленного металла, высокую степень усвоения легкоокисляющихся элементов и вместе с полевым шпатом оказывает содействие образованию шлаковой корки, которая надежно защищает шов от окружающей среды, и получению хорошего формирования. Это техническое решение - результат тщательного исследования влияния компонентов тройной системы CaF2-TiO2-FeO на сварочно-технологические свойства электродов для подводной мокрой сварки. Использование в качестве стержня высоколегированной проволоки гарантирует получение металла шва аустенитного типа, благодаря которому исключается образование холодных трещин в ЗТВ низколегированных сталей повышенной прочности.

Сущность проведенных опытов иллюстрирует чертеж, где на концентрационном треугольнике качественно воспроизведен характер влияния соотношения ингредиентов системы CaF2-TiO2-FeO на сварочно-технологические свойства электродов. Здесь А - область оптимальных составов покрытия электродов для выполнения мокрой подводной сварки во всех пространственных положениях многопроходных стыковых швов.

Направление 1 - при таком изменении соотношений ингредиентов увеличивается склонность к образованию наплавленных валиков треугольной формы, образованию твердой керамической шлаковой корки со склонностью к заклиниванию при многослойной сварке стыковых соединений, увеличению коэффициента усиления швов, огрублению чешуйчатости, образованию дефектов в виде подрезов, шлаковых включений при сварке многопроходных швов.

Направление 2 - при таком изменении соотношений ингредиентов увеличивается склонность к образованию твердой керамической шлаковой корки, высоких неравномерных грубочешуйчатых, а в конце концов литых валиков округлой формы, ухудшается отделение шлаковой корки, появляются большие капли рядом со швом, возрастает напряжение дуги, режим становится неустойчивым.

Направление 3 - при таком изменении соотношений ингредиентов увеличивается склонность к образованию валиков с малым коэффициентом усиления, мелкочешуйчатой поверхностью и плавным переходом к поверхности основного металла или предварительно наплавленных валиков, перенос расплавленного металла приобретает мелкокапельный характер, наблюдается образование аморфноподобного шлакового покрытия наплавленных валиков, которое легко удаляется щеткой, возможность качественной сварки в пространственных положениях, отличных от нижнего, ограничивается.

Таким образом границы содержания флюорита, рутилового концентрата и окиси железа, а также их соотношение в покрытии электрода, который предлагается в качестве изобретения, определены в ходе исследования шлаковой системы CaF2-TiO2-FeO и отвечают значениям области А оптимальных составов системы.

С целью улучшения стабилизации дугового промежутка и обеспечения стабильного горения дуги как на прямой, так и на обратной полярности, а также определенного увеличения коэффициента формы в покрытие введен магнезит (в виде магнезита металлургического), что также практически предотвращает разбрызгивание. Введение магнезита в количестве, которое превышает принятый предел, приводит к огрублению чешуйчатости валиков и неравномерности их по высоте.

Окись железа при введении в шлаковую систему CaF2-TiO2 снижает температуру ее плавления, а также коэффициент поверхностного натяжения, что приводит к мелкокапельному переносу расплавленного металла и образованию валиков с мелкочешуйчатой поверхностью и плавным переходом к основному металлу или металлу предварительно наплавленных валиков. Введение в покрытие предлагаемого электрода FeO в количестве, меньшем заявленного, приводит к образованию "горбатых" валиков. Превышение количества FeO свыше предлагаемого предела способствует образованию легкоплавких шлаков, которые делают невозможным качественное формирование вертикальных и потолочных швов. Введение FeO в предлагаемом количестве в присутствии фторида кальция вызывает образование фторидов железа, которые также обеспечивают дополнительное снижение диффузного водорода в наплавленном металле.

Введение полевого шпата в указанных границах вызывает образование достаточно плотной шлаковой корки и способствует вместе с магнезитом стабилизации дугового промежутка. Увеличение содержания полевого шпата сверх указанного предела приводит к образованию более жидкотекучих шлаков большой массы, что затрудняет сварку в пространственных положениях.

Ферросилиций способствует переходу необходимого количества марганца из стержня в наплавленный металл. Но повышение его содержания выше предлагаемого предела приводит к росту внутрикристаллитной ликвации в металле аустенитных швов, вследствие чего происходит обогащение кремнием пограничных слоев дендритов. При этом снижается критическая скорость деформирования аустенитного металла швов и их стойкость против образования горячих трещин.

Состав сварочной проволоки был выбран из следующих соображений. Недостаточный уровень легирования (Niэкв.<19% и Crэкв.<21%) приводит к образованию в металле шва близ линии сплавления хрупкой мартенситной прослойки, пораженной холодными трещинами. При использовании проволок с избыточным уровнем легирования возникает риск образования горячих трещин, который можно уменьшить путем введения молибдена. Это позволяет установить верхнюю границу легирования на уровне Niэкв.=32% и Crэкв.=33%.

Для экспериментальной проверки предлагаемого технического решения были изготовлены 5 партий электродов диаметром 4 мм со стрежнями из проволоки Св.-10Х16Н25АМ6 с никелевым эквивалентом 28,81% и хромовым эквивалентом 21,8%, состав покрытия которых приведен в таблице 1.

Компоненты

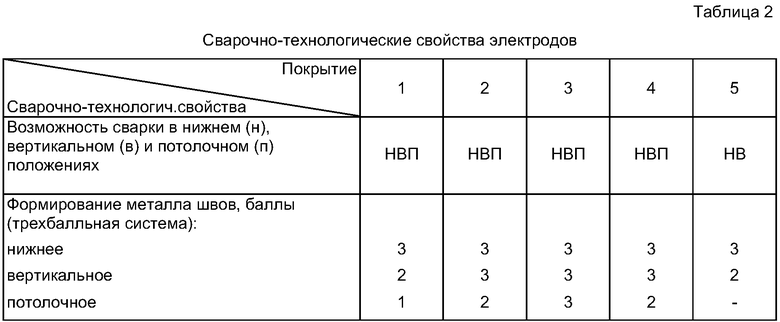

Для оценки сварочно-технологических свойств водолазом-сварщиком в лабораторном бассейне на глубине 2 м во всех пространственных положениях сваривались стыковые образцы из стали Ст3 толщиной 14 мм. Формирование наплавленного металла оценивалось по трехбалльной системе с учетом внешнего вида, отделимости шлака, характера шлаковой корки, разбрызгивания, стабильности горения и т.п., таблица 2. Анализ полученных результатов позволяет сделать вывод, что электроды с покрытием предложенного состава обеспечивают удовлетворительное формирование многослойных швов во всех пространственных положениях.

При изготовлении электродов для дальнейших испытаний использовали покрытие №3, таблица 1.

Испытания изготовленных электродов включали сварку и металлографические исследования технологических проб типа Теккен и сварку стыковых соединений в нижнем, вертикальном и потолочном положениях для определения механических свойств. В качестве основного металла использовали сталь 17Г1С, предрасположенную к образованию холодных трещин в ЗТВ.

Для определения трещиностойкости сварных соединений в качестве стержней использовали экспериментальные проволоки с легированием в пределах Niэкв.=19...32% и Crэкв.=21...33%, таблица 3. Результаты испытаний приведены в таблице 4.

Таким образом, использование стержней из проволок с уровнем легирования Niэкв.=19...32% и Crэкв.=21...33% обеспечивает получение сварных соединений без трещин.

Для определения механических свойств металла шва были изготовлены электроды со стержнями из проволоки Св.-10Х16Н25АМ6. Результаты испытаний приведены в таблице 5. Их анализ позволяет сделать следующие выводы. Электроды предложенного состава обеспечивают отсутствие трещин как в металле шва, так и в зоне термического влияния и уровень механических свойств, который превышает уровень механических свойств стали 17Г1С.

Таким образом, предложенный электрод позволяет получить во всех пространственных положениях качественное сварное соединение с необходимым уровнем механических свойств при сварке под водой низколегированной стали повышенной прочности без холодных трещин в зоне термического влияния и может быть рекомендован для применения при ремонте подводных трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2364483C2 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

| Электрод для сварки под водой низкоуглеродистых сталей | 1990 |

|

SU1706821A1 |

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

Изобретение может быть использовано для подводной ручной сварки малоуглеродистых и низколегированных сталей повышенной прочности, в частности при ремонте металлоконструкций ответственного назначения, в том числе трубопроводов, которые эксплуатируются в водной среде. Стальной стержень электрода легирован в основном никелем и хромом. Значение никелевого и хромового эквивалентов ограничены величинами 19...32% и 21...33% соответственно. Покрытие содержит компоненты в следующем соотношении, мас.%: флюорит 22,0-31,0, рутиловый концентрат 22,0-37,0, окись железа 15,0-31,0, полевой шпат 8,0-13,0, магнезит металлургический 4,0-9,0, ферросилиций 0,5-2,0, карбоксиметилцеллюлоза 1,5-2,0. Коэффициент массы покрытия составляет 22-25%. Электрод обеспечивает при сварке во всех пространственных положениях качественное формирование металла шва, стойкость сварных соединений против образования холодных трещин в зоне термического влияния низколегированных сталей повышенной прочности и получение показателей механических свойств металла шва на уровне свойств основного металла. 5 табл., 1 ил.

Электрод для подводной сварки, который включает стержень из высоколегированной стали, и покрытие, содержащее рутиловый концентрат, полевой шпат, флюорит и ферросилиций, отличающийся тем, что значения никелевого и хромового эквивалентов стержня ограничены следующими величинами, мас.%:

а покрытие дополнительно содержит окись железа, магнезит металлургический и карбоксиметилцеллюлозу при следующем соотношении компонентов, мас.%:

при этом коэффициент массы покрытия составляет 22-25%.

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

| Электрод для сварки под водой низкоуглеродистых сталей | 1990 |

|

SU1706821A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ПОД ВОДОЙ | 1992 |

|

RU2012471C1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| Устройство для прокладки и изготовления из термопластической ленты дренажной трубы | 1957 |

|

SU112008A1 |

| Устройство для прессования металла в литейной форме | 1986 |

|

SU1417997A1 |

Авторы

Даты

2008-06-10—Публикация

2006-05-11—Подача