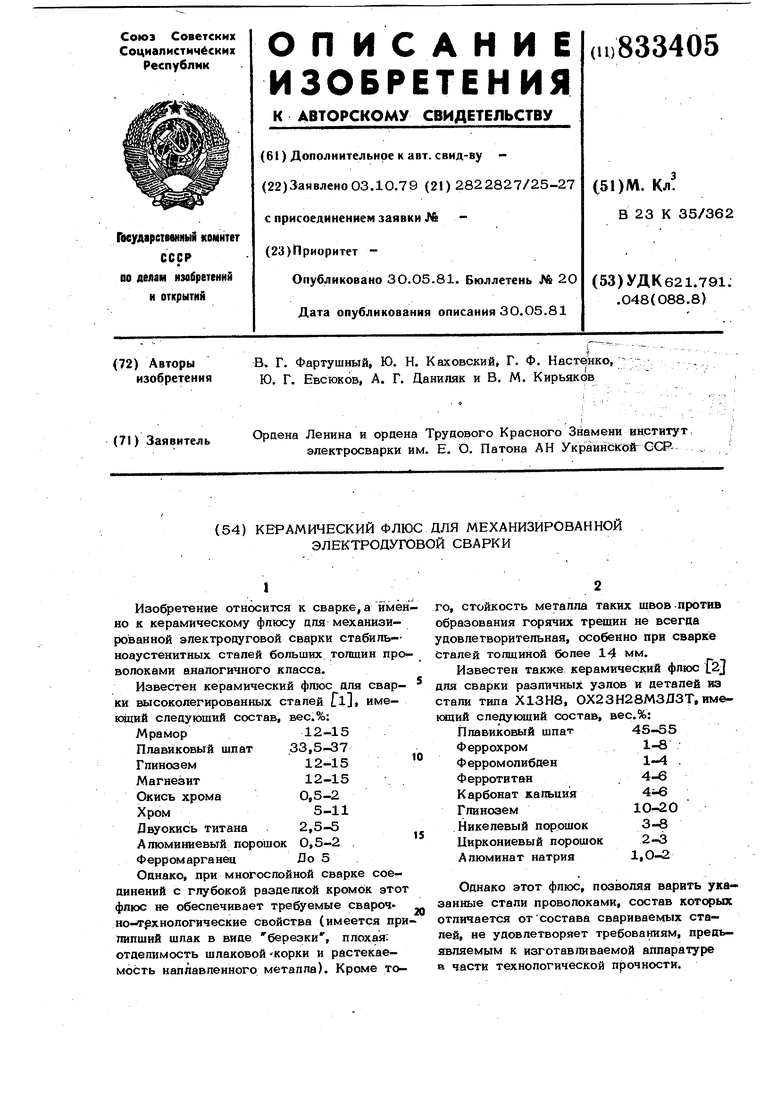

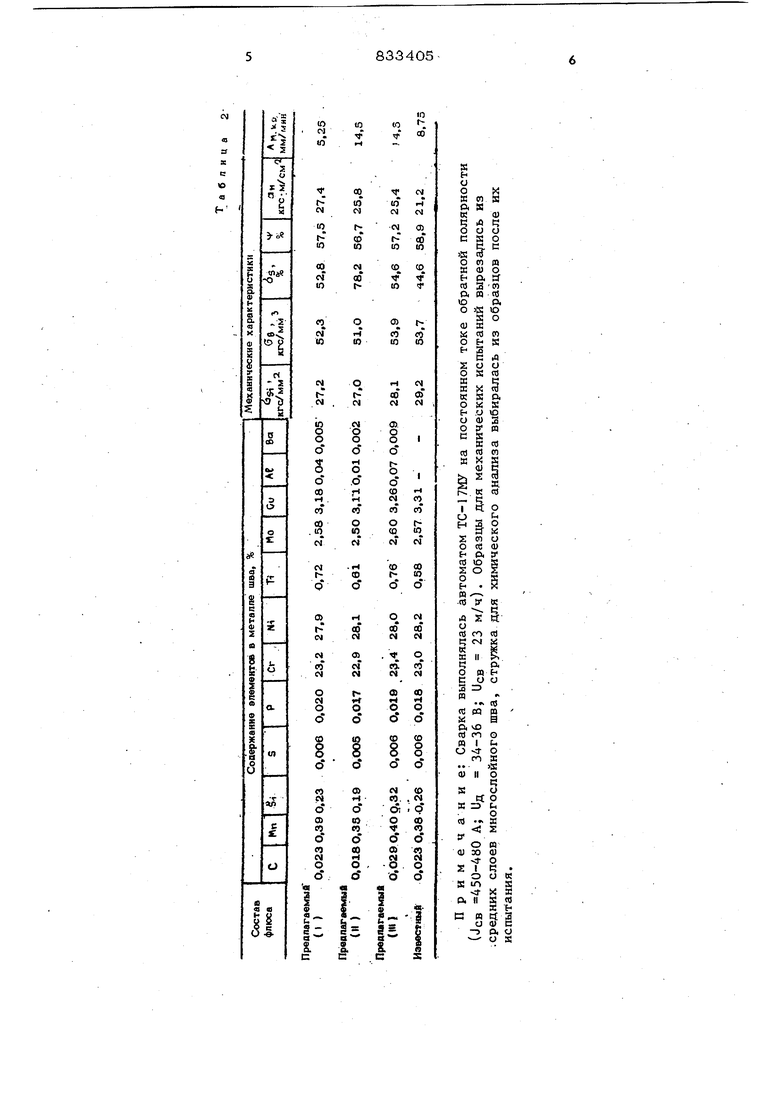

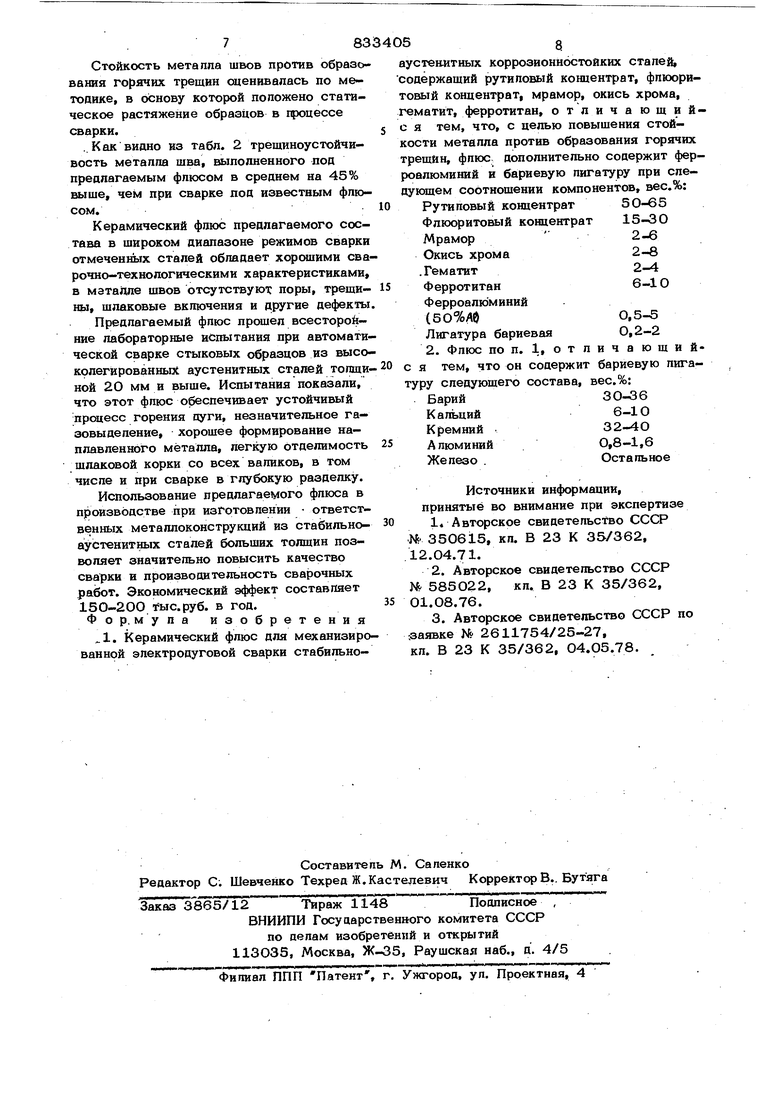

(54) КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ 8 Известен керамический флюс для механизированной эпектрощгговой сварки аусте нитных коррозионностойких сталей (в том числе глубокоаустенитных) с применением лровопок аналогичного класса З, содержащий компоненты в следующем соотнощении, вес.%: Рутиповый концентрат42-60 Флюоритовый концентрат 18-36 Мрамор6-12 Гематит2-10 Окись хрома4-12 Ферротитан .1,5-4 При сварке стабильноаустенитных сталей проволоками аналогичного класса указанный флюс обладает хорошими сварочнотехнологическими характеристиками и во многих случаях позволяет получать швы свободные от горячих трещин. Вместе с тем опыт применения такого флюса показывает, что при сварке весьма жестких конструкций из глубокоаустенитных сталей больших толщин стойкость швов против образования горячих трещин в ряде случаев бывает недостаточной. Поэтому такие соединения выполняются вручную электродами из проволок аналогичного состава. Что существенно .увеличивает трудоемкост сварочных работ. Цель изобретения - повышение стойкое ти глубокоаустенитных коррозиопностой- ких швов против образования горячих тре щин. Поставленная цель достигается тем, чю керамический фдкх; дополнительно содержит ферроалюминий и бариевую лигатуру при сл дующем соотношении компонентов, вес.%: Рутиловый концентрат50-65 ФлюоритоБый концентрат 15-ЗО Мрамор2-6 Окись хрома2-е Гематит2-4 Ферротитан6-10 Ферроалюминий {50% AS)0,5-5 Лигатура бариевая0,2-2 Флюс содержит бариевую лигатуру сле дующего состава, вес.%: БарийЗО-36 Кальций6-10 Кремний32-40 Алюминий0,8-1,6 ЖелезоОстальное Повыщение стойкости металла стабипь ноаустенитных сварных швов против образсюания горячих трещин достигается 54 за сче.т комплексного модифицирования последнего титаном, алюминием, барием и кальцием, вводимых во флюс в виде ферросплавов и бариевой лигатуры. Введение во флюс отмеченных компонентов позволяет значительно измельчить структуру зерна, улучшить свойства границ зерен и тем самым повысить трещиноустойчивость металла стабильноаустенитных швов. & 1бранное соотношение шлакообразующих компонентов обеспечивает флюсу хорошие сварочно-техньлогические свойства и позволяет получить металл щва с весьма низким содержанием углерода, кремния, серы и фосфора, что в сочетании с легированием титаном способствует значительному повышению стойкости против образования горячих трещин и коррозионной стойкости. При сварке стабильноаустенитных коррозионностойких сталей может быть применен флюс состава, приведенного в табл. 1. Таблица 1 Рутиловый концентрат 55,5 62,3 50,2 22 15 26 Флюоритовый концентрат Мрамор Окись хрома Гематит Ферротитан (марки Ти-0) Ферроалюминий (5о% ле) Лигатура бариевая - В табл. 2 приведены химический состав, механические характеристики и данные испытаний трещиноустойчивости (Ам. кр. мм/мин) металла многослойных швов, выполненных с применением предлагаемого флюса на стали марки О8Х23Н28МЗДЗТ при сварке проволокой СЕ -О6Х23Н28МЗДЗТ 0 4 мм. В табл. 2, также приведены для сравнения результаты по сварке под известным флюсом.

л

и

X

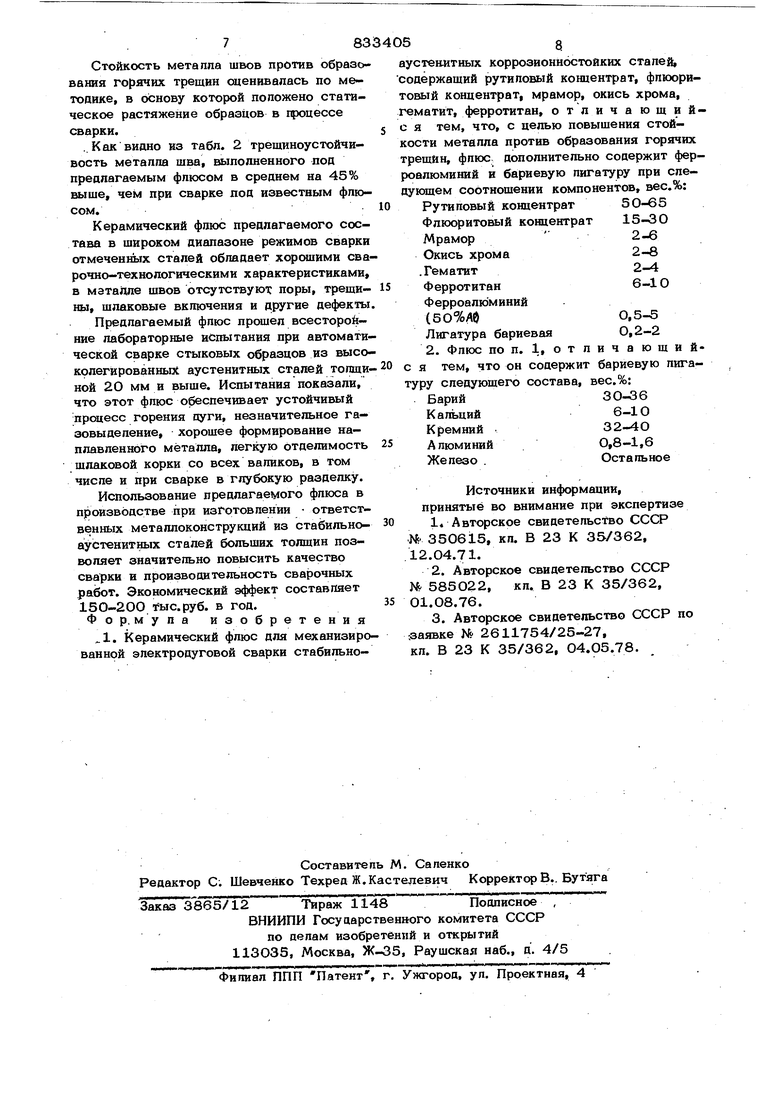

с о а h783Стойкость металла швов против образоваш1Я горячих трещин оценивалась по методике, в основу которой положено статическое растяжение образцов в процессе сварки. ..Как видно из табл. 2 трещиноустойчи- вость металла шва, выполненного под предлагаемым флюсом в среднем на 45% выше, чем при сварке под известным флюсом. Керамический флюс предлагаемого состава в широком диапазоне режимов сварки отмеченных сталей обладает хорошими сва рочно-технологическими характеристиками, в MaTaJwe швов отсутствуют поры, трещиНЫ| шлаковые включения и другие дефекты Предлагаемый флюс прошел всесторой- ние лабораторные испытания при автоматической сварке стыковых образцов из высоколегированных аустенитных сталей топщиной 2О мм и выше. Испытания показали, что этот фпюс обеспечивает устойчивый процесс горения пуги, незначительное га- зовыделение, хорошее формирование наплавленного металла, легкую отделимость шлаковой корки со всех валиков, в том числе и при сварке в глубокую разделку. Использование предлагаемого флюса в производстве при изготовлении ответст.венных металлоконструкций из стабильноаустенитных сталей больших толщин позволяет значительно повысить качество сварки и производительность сварочных .работ. Экономический эффект составляет 15О-20О тыс.руб. в год. Фор, мула изобретения ..1. Керамический флюс для механизированной электродуговой сварки стабильно5устенитиых коррозионностойких сталей одержащий рутиловый концентрат, фпюориовый концентрат, мрамор, окись хрома, ематит, ферротитан, отличающийя тем, что, с целью повышения стойости металла против образования горячих рещин, флюс, дополнительно содержит фероалюминий и бариевую лигатуру при слеующем соотношении компонентов, вес.%: Рутиловый концентрат50- 5 Флюоритовый концентрат Мрамор2-6 Окись хрома2-8 .Гематит2-4 Ферротитан6-10 Ферроалюминий (5О%АО0,5-5 Лигатура бариеваяО,2-2 2. Флюс по п. 1, о т л и ч а ю щ и йя тем, что он содержит бариевую лигатуру следующего состава, вес.%: Барий30-36 Кальций6-10 Кремний32-4О АлюминийО,8-1,6 Железо .Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 350615, к л. В 23 К 35/362, 12.04.71. 2.Авторское свидетельство СССР № 585О22, кл. В 23 К 35/362, 01.08.76. 3.Авторское свидетельство СССР по заявке NP 2611754/25-27, кл. В 23 К 35/362, 04.05.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

| Керамический флюс | 1978 |

|

SU738805A1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Керамический флюс для механизированной сварки сталей | 1980 |

|

SU899312A1 |

| Керамический флюс для автоматической сварки закаливающихся сталей | 1980 |

|

SU941115A1 |

| Состав порошковой проволоки | 1978 |

|

SU709301A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Керамический флюс для механизированной сварки | 1978 |

|

SU768582A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Керамический флюс | 1977 |

|

SU651927A1 |

Авторы

Даты

1981-05-30—Публикация

1979-10-03—Подача