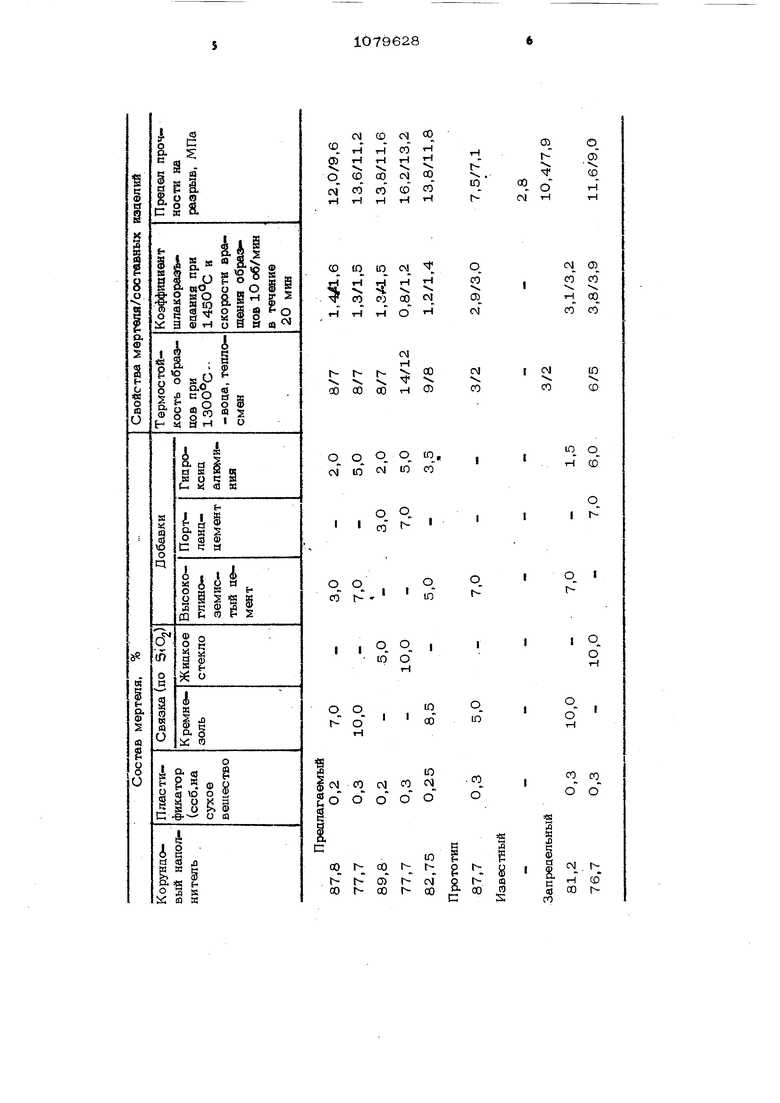

1 Изобретение о-гаосится к промышлен нсютв огнеупорных материалов и может быть использовано при склеивании огнеупо2иых изпелий из периклаза и корунца. Известен мертель аля склеивания огнеупорных изцеляй, включакиций кремнеаоль или жидкое стекло, пластификатор н высокоглиноземистый наполнитель PL . Наиболее близким к изобретению по теошйческой сущности и постигаемому результату является мертель цля склеивания огн порных изавлий, включак щий, вес.%: кремнеооль или жидкое . стекло (по SiOrt) О,5-5,О; пластифика тор ОД-О,3; вьюокоглиноземис1ый цемет(т или портландцемент 2-7 и корундовый наполнитель остальное 2, Однако известные мертели характеризуются низкой адгезией и недоста- точными термостойкостью и шлакоустойчивос тью. Целью изобретения является повыше ние адгезии, термостойкости и шлакоустойчивости. Поставленная цель достигается тем, что мертель для склеивания огнеупорны изделий, включающий кремнезоль или жидкое стекло, пластификатор, высокоглиноземистый цемент или портландцемент и корундовый наполнитель, дополнительно содержит гидроксид алюминия при следующем соогаошетии компоненто мас.%: Кремнезоль или жидкое стекло (по Si 02)7-1О Пластификатор (на сухое вецество)О,2-О,3 Высокоглиноземистый цемент или портландцемент,3-7 Гидроксид алюминия 2-5 Корундовый наполнитель Остальное Приьлер, В смеситель вводят воду из расчета получения мертеля необходим консистенции с плотностью 2,25-2,65 г/см, а также добавки кре незоля и сульфитно-спиртовой барды иа расчета содержания в мертеле (на сухое вещество) 7,0% по 3102 и 0,2% на сухое вещество соответственно. При перемешивании в смеситель вводят последовательно 3,0% высокоглиноземис- того цемента и 2,0% гидроксида алю.миния, а затем постепенно наполнитель состоящий из электрокорунда фракции О,5 мм и тонкомолотого ( О,ОбЗ 28 технического глинозема, взятых в соотношении 8:2 в количестве 87,8%. При этом в смеситель снанала вводят технический глинозем, а затем электрокорунд. При помощи приготовленного мертеля производят вклеивание в муллитокорундовые изделия (основания под вкладыш) корундового вкладыша, предварительно пропитанного бакелитовым лаком и термообработанного. Склеенные изделия подвергаются термообработке при 1ОО15О°С в течение 4-6 ч. Пример 2. В смеситель вводят воду из расчета получения мертеля н обходимой КОНСИСТЙ1ЦИИ и плотностью 2,25-2,65 г/см,а также добавки жидкого стекла и сульфитно-спиртовой барды из расчета содержания .в мертеле (на сухое вещество) 5,О% по SiO 0,2% на сухое вещество соответственно. При перомещивании в смеситель последовательно вводят 3,0% портландцемента и 2,0% гидроксида алюминия, затем постепенно наполнитель, состоящий из электрокорун- да фракции 0,5мм и тонкомолотого ( 0,063 мм) технического глинозема, взятых в соотношении 8:2 в количестве 87,8%. При этом в смеситель сначала вводят технический глиноз.ем, а затем электрокорунд, С помощью приготовленного мертеля производят вклеивание в магнезитовые изделия (основания под вкладьш) периклазового вкладыша, предварительно . пропитанного бакелитовым лаком и термообработанного. Склеенные изделия подвергают , те{Ж«ообработке при 1ОО-15СРс в течение 4-6 ч. Определение термостойкости осушест вл5пот на образцах, изготовленных из мертеля и составных промышленных плит, в виде цилиндров диаметром 36 мм и высотой 50 . мм (высота образцов, из-,. готовленных из склеенной составной пли ты, имеющей соединительный шов, сооч ветствует высоте плиты). Нагрев образцов производят в электрической печи с карборундовыми нагревателями до 1300 С с последующим охлаждением образцов в проточной воде. Результаты проведенных испытаний приведены в таблице, при этом покал зано, что термостойкость мертеля и изделий по мере увеличения содержания в щихте добавки гидроксида алюминия увеличнвается, это обусловлено изменениями происходящими в химико-минералогическом составе образца - обогащением его

основной кристаллической фазой - корун дом.

Опредепенве шлакоразъедания проиэ водят динамическим методом на образ- пах, изготовленных из мертеля и соо тавных промьпиленных плит, имекнаих соединительный шов из мертеля предлагаемого состава, в виде цилиндров диа- .- метром 2О мм и высотой 8О мм. Образец закрепляют в графитовом вертикаль- ном стержне посредством керамической шпильки, вращение стержня с образцом осуществляют посредством системы передач от электромотора. В криптоловую печь помещают также корундовый тигель со шлаком агрессивной кипящей стали марки ЗКП и разогревают до. 1450 С при скорости подъема температуры -v . Затем температуры произ

водят оптическим пирометром. После расплавления шлака при заданной темп ратуре, включают врашакятй меканйзм и опускают образец в { асш1авлеш1Ый шлак, где выдерживают в течение 2О мян Образец, ,1}огру кеш1ый в расплавленный шлак вращают со скоростью 1О об/мин. При вращении образца шлак несколько перемешивается в создаются условия, способствующие лучшему взаимод ствию компсшентов шлака с образцом.

Перед испытанием определяют меры и объем образца, его кажущуюся плотность и открытую пористость, а также, его объем. Коэффициент шлакоразъедания образцов рассчитывают по тиэмеяеято объема и веса образцов. Полученные даннъте испытаний приведены в таблице.

тН

тЧrHиr

COCOiNOJ

COсо CD со

тЧH1-1I

CM CD N to

q

о

CO -I

О)

r-t

г

v

t CD

V.

Ч см

ю

и

Г-

| название | год | авторы | номер документа |

|---|---|---|---|

| Мертель для склеивания огнеупорных изделий | 1978 |

|

SU697468A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2004 |

|

RU2289553C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Мертель для склеивания огнеупорных изделий | 1990 |

|

SU1773892A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НАНОСТРУКТУРИРОВАННОЙ КОРУНДОВОЙ КЕРАМИКИ | 2007 |

|

RU2341493C1 |

| Мертель для склеивания огнеупорных изделий | 1991 |

|

SU1821460A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

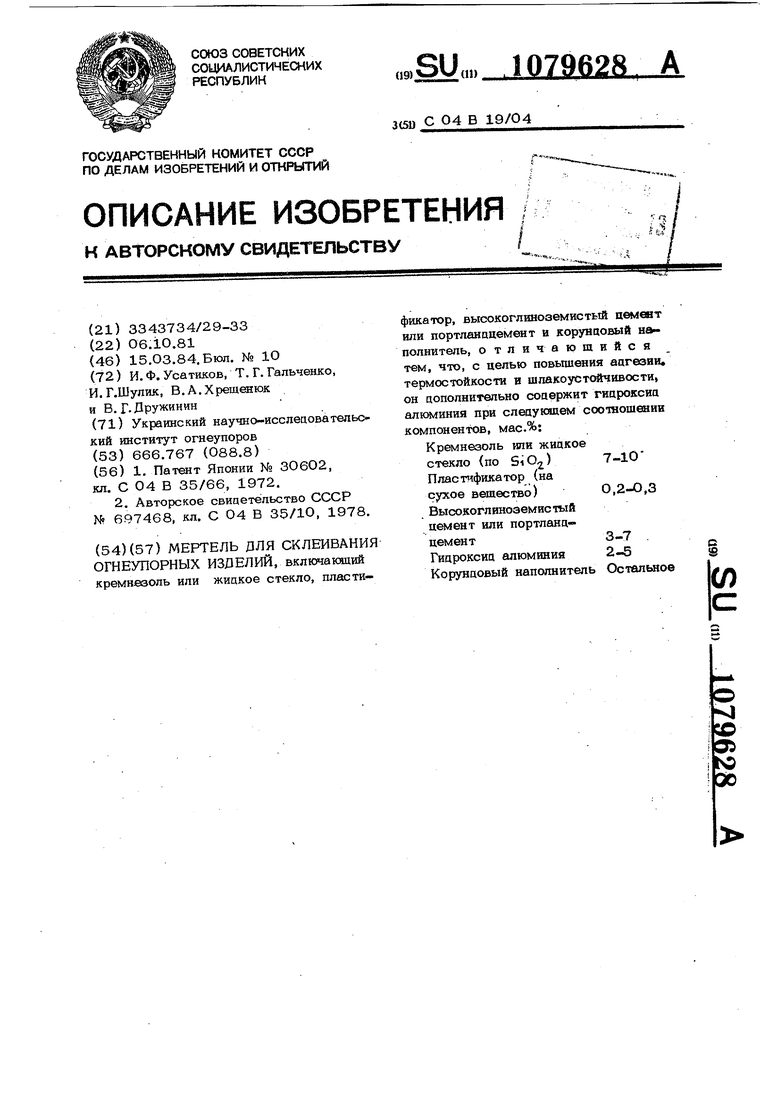

МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, включаклций кремнезоль или жицкое стекло, плгютификатор, вьюокоглиноаемистый аемевт или портланццемент и корундовый н полнитель, отличающийся тем, что, с целью повьпиения аагезии, термостойкости и шлакоустойчивости, он цополнительно содержит гицроксиа алюминия при следующем соо-гаошваии компонентов, мас.%; Кремнезоль или жидкое 7-10стекло (по SiOj,) Пластт1;фикатор (на 0,2-0,3 сухое вещество) Вьтсокогл иноэемис тый цемент или портланд3-7 цемент i 2-5 Гидроксид алюминия Корундовый наполнитель Остальное (П

,.

гЧrJHrj

тЧiHO «-I

r- r00 00 H CD

о о о. ч Ч

оГ Ю СП со

Ч®.

v.

COOJ00C

Oi H

CM

ю

см

00

v

со со

со

ю о гч со

I о. о

н

см . tсо гИз сравнения полученных резупьтатов,привеаенных в таблице следует, что разъедание шлаком образцов, И готовленных из мертеля и составных промышленных плит, имеющих соедини- тельный шов из мертеля предлагаемого состеша, значительно уменьшается по мере повышения от 2 до 5% содержания в шихте гидроксица алюминия.

Определение предела прочности мерителя предлагаемого состава на разрыв определяют на специально изготовленных образцах круглого сечения диаметром 20 мм и вьюотой ВО мм с утолщениями на концах, за которые захватывают образцы в испытательной машине. Перец испытанием определяют размеры шейки образцов. В захваты испытательной машины устанавливают образец и, включив машину, плавно увеличивают нагрузку,

подаваемую на образец вплоть цо его разрушения. Разрушакицее н пряжет ие на разрьш определяют как величину разрушающей нагрузки, отнесенной к площади поперечного сечения шейки образца. Полученные данные проведенных испытаний привед01Ы в таблице. При этом показано увеличш1ие прочное и мертеля на разрыв при повьпиении содежания гидроксида алюминия в нем.

Таким образом, увеличение термо стойкости, шлакоустойчивостн мертеля и составных изделий, имеющих соединительный шов из мертеля предлагаемого состава, соответственно в 5 и 3,5,6 и 3 раза,а также предела прочности мертеля на разрыв в 2 рада повышает качество плит и их ст(Лкость при разливке стали в 2 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АППАРАТ ДЛЯ РАЗРЕЗАНИЯ ПЕРЕДВИГАЮЩЕЙСЯ НА ПОДВИЖНОМ СТОЛЕ ТОРФЯНОЙ ПОЛОСЫ ПРИ ПОМОЩИ НОЖЕЙ, УКРЕПЛЕННЫХ НА ПОВЕРХНОСТИ БАРАБАНА | 1922 |

|

SU602A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мертель для склеивания огнеупорных изделий | 1978 |

|

SU697468A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-15—Публикация

1981-10-06—Подача