. Изобретение относится к области производства крупногабаритных огнеупоров, которые с целью упрощения процесса формования изготавливают методом склеивания из отдельных деталей, и может быть использовано для изготовления длинномерных изделий шамотного, корундового и мул- литокорундового состава например, при производстве клееных труб для защиты струи металла от окисления.

Целью изобретения является повышение адгезионной прочности шва и стойкости в агрессивных средах.

Поставленная цель достигается тем что в состав мертеля вводят диоксид циркония в виде тонкомолотой смеси совместного помола с огнеупорной глиной в соотношении 2:1, фракции 8,0, водорастворимую соль ортофосфорной кислоты и/или лигносуль«та

фонат технический при следующем соотношении компонентов, мае. %: глиносодержащий наполнитель, фракции 0,1 мм 25 - 50 ССЛ фракции 0.08 мм33 - 58 связующее 15-20 Использование двуокиси циркония в виде смеси совместного помола улучшает взаимодействие компонентов смеси. Соотношение двуокиси циркония к пластификатору 2:1 является наиболее оптимальным для синтеза цирконата.

Увеличение количества глинм в смеси совместного помола приводит к образованию после обжига свободной SlOz, которая переходит в стеклофазу и снижает устойчивость мертеля в агрессивных средах. Увеличение двуокиси циркония ведет к объемным изменениям изделия, связанным с полиморфными превращениями ZnO, что отрицательно сказывается на качестве изделия.

Соотношение зернистой и тонкомолотой составляющих мертеля обеспечивает оптимальную структуру шва. Увеличение зернистой составляющей свыше 50% приводит к уменьшению плотности, прочности и устойчивости огнеупорного мертеля, в агрессивных средах из-за недостатка тонкой составляющей, необходимой для заполнения промежутков между зернами. Увеличение тонкомолотой составляющей свыше 58% приводит к увеличению усадки, образованию трещин в процессе обжига и, следовательно, уменьшению прочности и устойчивости в агрессивных средах.

Введение глиноземеодержащего наполнителя в виде фракции 0,1 мм улучшает структуру обожженного мертеля по сравнению с тонкомолотым за счет снижения усадки в процессе обжига, приводящей к образованию трещин.

Применение временного клеющего связующего повышает адгезионную прочность мертеля при низких температурах.

Введение фосфатного связующего активизирует процесс спекания и способствует повышению прочности за счет образования сложных фосфоалюмосиликатных соедине- .ний, фосфатов циркония, алюминия, кремния.

Использование смеси временного связующего и фосфатной связки позволяет сохранить прочность в широком интервале температур.

В литературе неизвестны технические решения, в которых бы для повышения ад- гезионной прочности и стойкости мертеля в агрессивных средах использовались в совокупности вышеперечисленные признаки.

Для приготовления шихты были использованы следующие материалы:

- глиноземеодержащий наполнитель: электрокорунд № 10, ОСТ 2-1155-71, мулли- корундовый шамот ТУ 14-8-286-78;

- пластификатор: глина марки ДН-1 Дружковского месторождения в виде порошка ПГОСА, влажность не более 8%, ТУ 14-8-188-75 ЛУ 14-8-90-74; -диоксид циркония: бадделитовый концентрат (порошок марки ПБИ-, ПБ-2, ПБ-3), ТУ 14-8-393-82;,

-- фосфатные связки: триполифосфат натрия (20% раствор), ГОСТ 20291-80; цинко- фосфатная связка готовится из окиси цинка, ГОСТ 10262-73 и ортофосфорной кислоты (о- 1,7 г/см3), ГОСТИ 6552-58. Пример реализации (по составу № 2). В смесь, содержащую злектрокорунд № Ю-35% смесь совместного помола бадце- литового концентрата с глиной в количестве 48% добавляют 17% цинкфосфатной связки (фосфат цинка) ССП готовят обычным способом в вибромельнице до фракции 0,08 мм..

Приготовление цинкофосфатной связки состава ZnO - 14%, НзР04 концентрированная - 60%, вода - 26% производится следующим образом: к воде приливается концентрированная ортофосфорная кислота;, затем при интенсивном помешивании постепенно добавляется оксид цинка. Связка должна быть прозрачной.

Полученную массу тщательно переме- шивают до гомогенного состояния. Масса готова к употреблению.

Предлагаемый огнеупорный, мертель можно использовать при склеивании огнеупоров шамотного, корундового и муллито- корундового состава.:

Детали изделий перед склеиванием сушат при температуре 60°С в течение 4 ч. Склеиваемые поверхности изделия смазывают мертелем, а затем прижимают друг к другу. В таком положении изделие должно .находиться до полного затвердевания мертеля (4-6 ч).

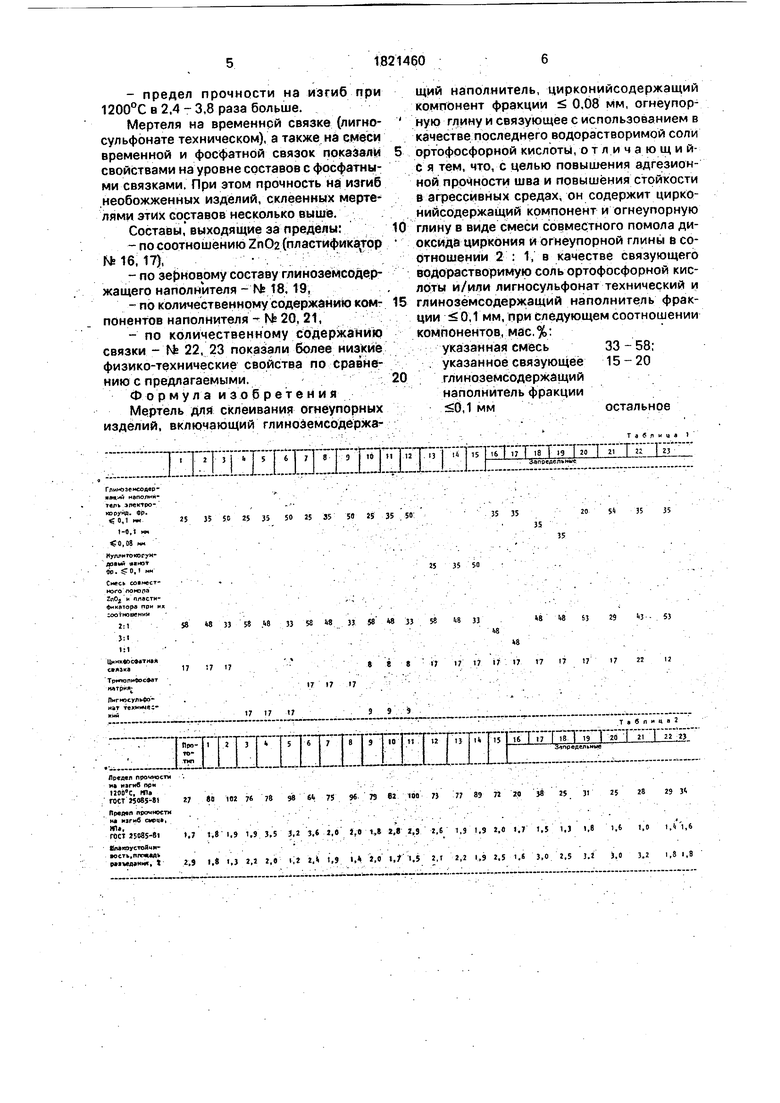

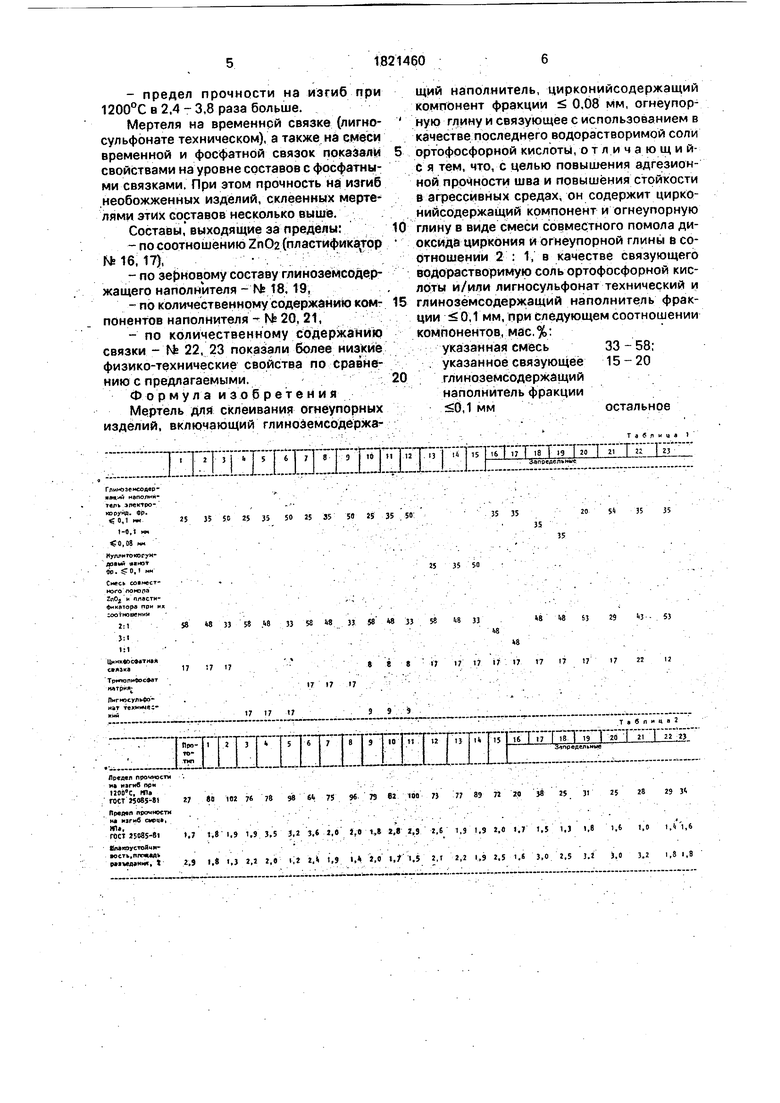

Подсушивают склеенные изделия в естественных условиях в течение суток при температуре 20±2°С. Затем изделия обжигают при температуре 1400 - 1450°С с выдержкой при конечной температуре Зч. : Другие составы (см.табл.Т) приготавливаются аналогичным образом. Свойства пбл- ученных образцов представлены в табл.2.

Из табл.2 видноУчто по сравнению с прототипом у предлагаемых составов:

- разъедание шлаком в 1,2 - 2,2 раза меньше,

- предел прочности на изгиб при 1200°С в 2.4 - 3,8 раза больше.

Мертеля на временной связке (лигно- сульфонате техническом), а также на смеси временной и фосфатной связок показали свойствами на уровне составов с фосфатными связками. При этом прочность на изгиб .необожженных изделий, склеенных мертелями этих составов несколько выше.

Составы, выходящие за пределы:

- по соотношению ZnOa (пластификатор Г 16,17),--. л

- по зерновому составу глиноземсодер- жащего наполнителя - № 18,19,

- по количественному содержанию компонентов наполнителя т № 20, 21,

- по количественному содержанию связки - № 22, 23 показали более низкие физико-технические свойства по сравнению с предлагаемыми.

Формула изобретения Мертель для склеивания огнеупорных изделий, включающий глиноземсодёржа

0

5

0

щий наполнитель, цирконийсодержащий компонент фракции S 0,08 мм, огнеупорную глину и связующее с использованием в качестве последнего водорастворимой соли ортофосфорной кислоты, отличающийся тем, что, с целью повышения адгезион- ной прочности шва и повышения стойкости в агрессивных средах, он содержит цирконийсодержащий компонент и огнеупорную глину в виде смеси совместного помола диоксида циркония и огнеупорной глины в соотношении 2 : 1, в качестве связующего водорастворимую соль ортофосфорной кислоты и/или лигносульфонат технический и глинозёмсодержащий наполнитель фракции 0,1 мм, при следующем соотношении компонентов, мае, %:

указанная смесь33-58; . указанное связующее 15 - 20

глинозёмсодержащий

наполнитель фракции

0,1 ммостальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| Огнеупорный мертель | 1991 |

|

SU1827374A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2004 |

|

RU2289553C2 |

| Огнеупорная масса для изготовления безобжиговых изделий | 1986 |

|

SU1328333A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Огнеупорный мертель | 1985 |

|

SU1260357A1 |

| ТЕПЛОИЗОЛИРУЮЩИЙ И ТЕПЛОПРОВОДНЫЙ БЕТОНЫ НА АЛЮМОФОСФАТНОЙ СВЯЗКЕ (ВАРИАНТЫ) | 2011 |

|

RU2483038C2 |

Изобретение относится к производству крупногабаритных огнеупоров, которые с целью упрощения процесса формования изготавливают методом склеивания из отдельных деталей, и может быть использовано, например, при производстве клееных труб для защиты струи металла от окисления. Мертель для склеивания огнеупорных изделий содержит, мас.%: цирконийсодержа- щий.компонент и огнеупорную глину в виде смеси совместного помола диоксида циркония и огнеупорной глины в соотношении 2 : ..; ;.- ; .. 2 1, в качестве связующего водорастворимую соль ортофосфорной кислоты и/или лмгно- еульфонат технический и глиноземсодержа- щий наполнитель фракции 0,1 или при следующем соотношении компонентов, мас.% указанная смесь 33 - 58, указанное связующее 15 - 20, глиноземсодержащий наполнитель фр. 0,1 мм остальное. Мертель готовили следующим образом: глиноземсодержащий наполнитель, смесь совместного помола баддеяеитового концентрата с глиной увлажняли связкой; ССП готовили обычным способом в вибромельнице до фракции 0,08 мм. Приготовление цинкфосфатной связки состава ZnO - -14%, НзРО концентрированная 60%, вода 26% производили следующим образом: к воде приливали концентрированную рртофосфорную кислоту, затем при интенсивном перемешивании постепенно добавляли оксид цинка. Полученную массу тщательно перемешивали до гомогенного состояния. Адгезионная прочность мертеля 64 - 102 МПа, шлако- устойчивость 1,3 - 2,5% (площадь разьединения), 2 табл. С со ю

1 t I 2 3 6 Т 5 f 6 7 8 1 Э TtoTti Itl T lS I It I 151 1б1 17 Т Т 1 Т

.....

25 35 5.8 25 35 50 25 35 5 25 35 50

25 35 50

58 W 33 58 .« 33 58 8 33 № 8 33 5« W 33

17 17 17

8 8 8 : 17 17 17

17 17 17

17 17 179 9 .v4

Itico- fl Г Т 3 Г 7 7 в Т Э 10 11 7 F 1 1в Т .19...

J...LL.LL.I d.a.i-.±..L -l:::-

Таблица 1

35 35

20 5« 35 35

35

35

25 35 50

8 W 3 29 И-- . 53

ад

,8

8 8 8 : 17 17 17 17 17 17 17 17 17 21 12

..

ТвбпицвЗ 1 20 Т Z 22 П

| Огнеупорная масса | 1976 |

|

SU622792A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 4260357, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-06-15—Публикация

1991-01-28—Подача