W

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ ВЫСОКОПЛАСТИЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2009 |

|

RU2415197C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2095458C1 |

| ЛИТЕЙНАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2015193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

| МАЛОАКТИВИРУЕМАЯ ХРОМОМАРГАНЦЕВАЯ АУСТЕНИТНАЯ СТАЛЬ | 2023 |

|

RU2821535C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1991 |

|

RU2015195C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2124067C1 |

| СТАЛЬ | 2001 |

|

RU2209845C1 |

| ЖАРОПРОЧНАЯ ЭКОНОМНОЛЕГИРОВАННАЯ СТАЛЬ | 2014 |

|

RU2564647C1 |

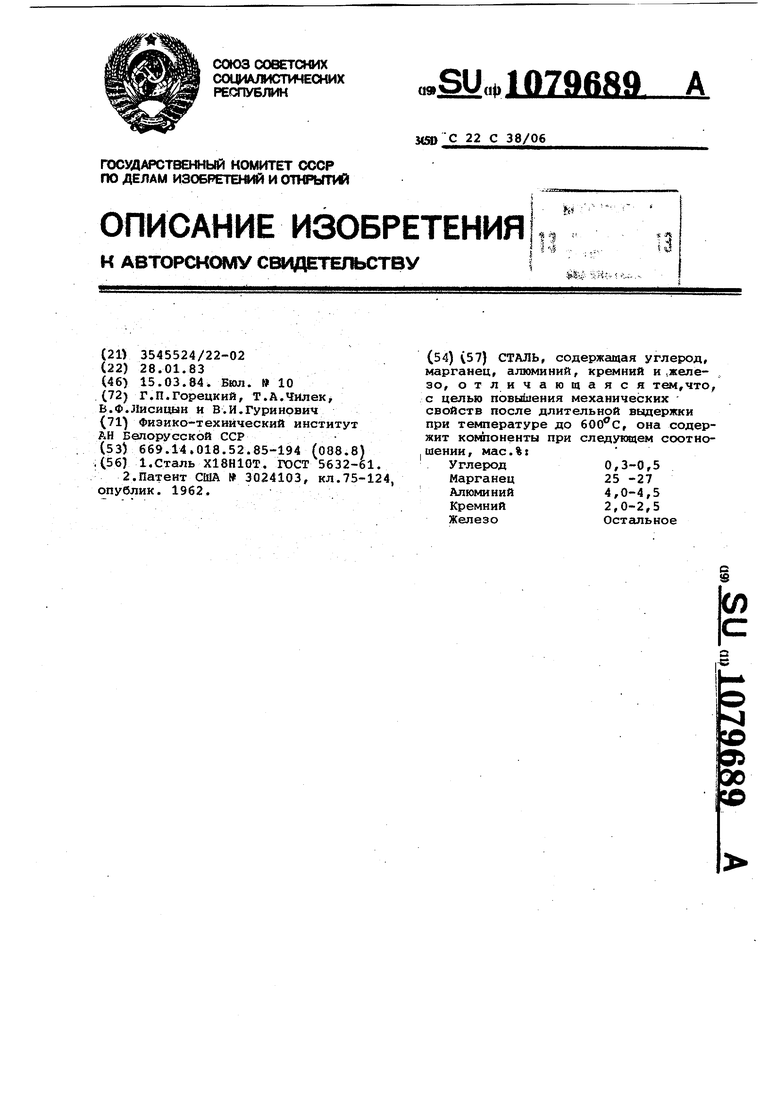

СТАЛЬ, содержащая углерод, марганец, алх миний, кремний и ..желе- , зо, отличающаяся тем,что с целью повышения механических свойств после длительной выдержки при температуре до 6 О , она содержит коотоненты при следукадем соотношении , мае.%: 0,3-0,5 Углерод 25 -27 Марганец 4,0-4,5 Алюминий 2,0-2,5 Кремний Остёшьное Железо

со

9д

00

;о

Изобретение относится к черной металлургии, в частности к безникелевым сталям аустенитного класса теплоустойчивых до температур бОО

Сталь может быть использована в качестве материала для изготовления деталей термического оборудования, работающих под значительными нагрузками при повышенных температурах, . Такими деталями являются ;Кронштейны, поддоны термических печей, решетки и др. В настоящее время основным материалом для их изготовления является хромоникелевая аустенитная сталь марки Х18Н10Т l .

Эта сталь имеет удовлетворительные механические свойства при повышенных температурах и высокую стойкость против коррозии в окислительных средах при повышенных температурах.

НедЬстаток этой стали - высокая себестоимость, определяется химсоставом хромоникелевых сталей, для обеспечения которого требуются дорогостоящие шихтовые материала, в частности остродефицитный никель Наиболее близкой по технич-еской сущности и достигаемому эффекту к предлагаемому является сталь 2j содержащая, вес.%5

Алюминий8,0-10., О

Марганец20-35

Углерод0,75-1,10

Кремний .1-2

ЖелезоОстальное

Данная сталь обладает высокими значениями жаростойкости, а также прочностных и пластических характеристик при комнатной и повышенных до 815 С температурах. В состоянии после закалки она имеет следующие механические свойства: Предел прочности на растялсение, кг/мм - 84 Предел текучести,кг/мм 57,6 Относительное удлинение, Относительное сужение,% 70 Недостатком данной стали является резкое снижение механических свойств после длительной выдержки при повышенных температурах.

Вьщержка стали в течение 200 ч при приводит почти к полной потере пластических свойств и резкому снижению прочностных. Это относится к испытаниям как при комна ной, так и при повышенных температурах.

Цель изобретения - повышение ме ханических свойств стали после длительной выдержки при температуре до ,

Поставленная цель достигается тем, что.сталь, содержащая углерод

марганец, алюминий, кремний и железо, содержит компоненты при следующем соотношении, мас.%:

Углерод0,3-0,5

Марганец 25-27 Алюминий4,0-4,5

Кремний2,0-2,5

ЖелезоОстально

Снижение количества алюминия и углерода по сравнению с известной сталью обусловлено необходимостью предотвращения возникновения карбидов типаРе-)АССл при повышенных температурах, а марганца - выделени фазы Р - Ми. Указанные содержания алюминия и кремния являются доста-точными для обеспечения необходимого уровня жаростойкости.

Для обоснования пределов содержания компонентов проводят серию плавок пpeдлaгae 1oй стали (плавки 1-12),. определяют их механические .свойства,выявляют влияние химсостав и термообработки на стабипьность аустенитной структуры, определяют жаростойкость при 600°С в воздушной среде. Для сравнения выплавляют известную сталь (плавка 13).

Плавки проводят в основной индукционной печи по общепринятой технологии. .

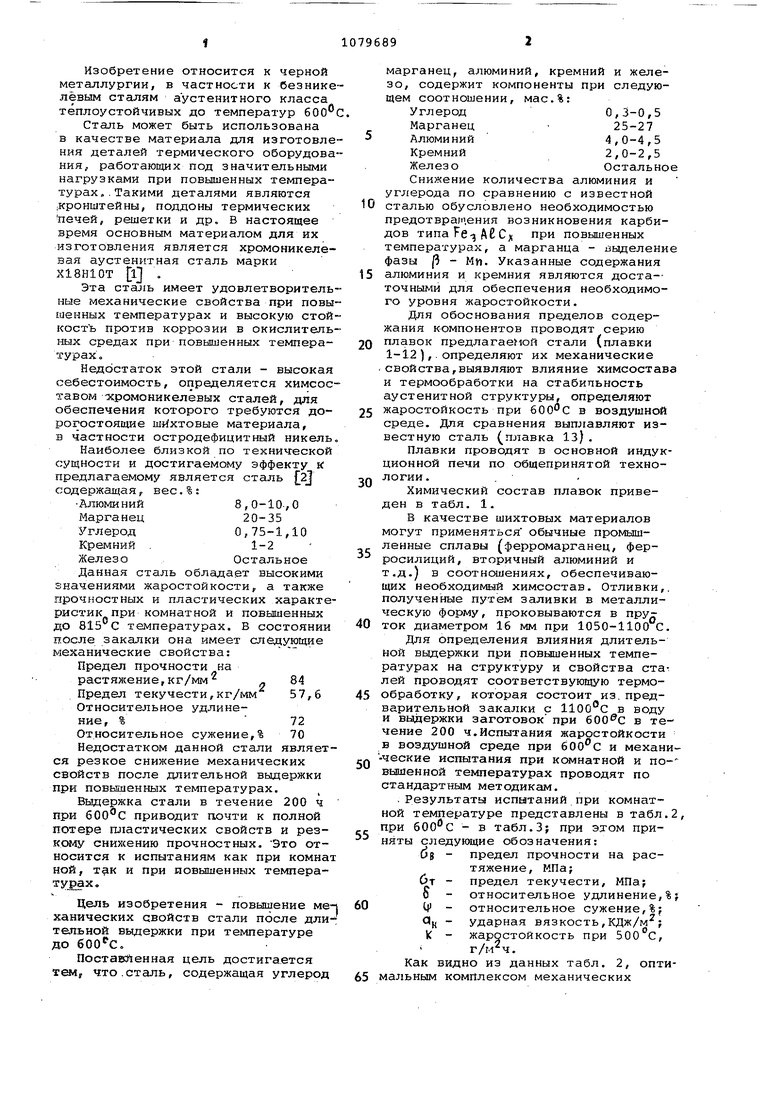

Химический состав плавок приведен в табл. 1.

В качестве шихтовых материалов могут применяться обычные промышленные сплавы (ферромарганец, ферросилиций, вторичный алюминий и т.д.) в соотношениях, обеспечивающих необходимый химсостав. Отливки, полученные путем заливки в металлическую форму, проковываются в пруток диаметром 16 мм при 1050-1100 С Для определения влияния длительной выдержки при повышенных температурах на структуру и свойства сталей проводят соответствующую термообработку, которая состоит из. предварительной закалки с 1100 С в воду и выдержки заготовок при в течение 200 ч.Испытания жаростойкости в воздушной среде при и механ-ческие испытания при комнатной и повышенной температурах проводят по стандартным методикам.

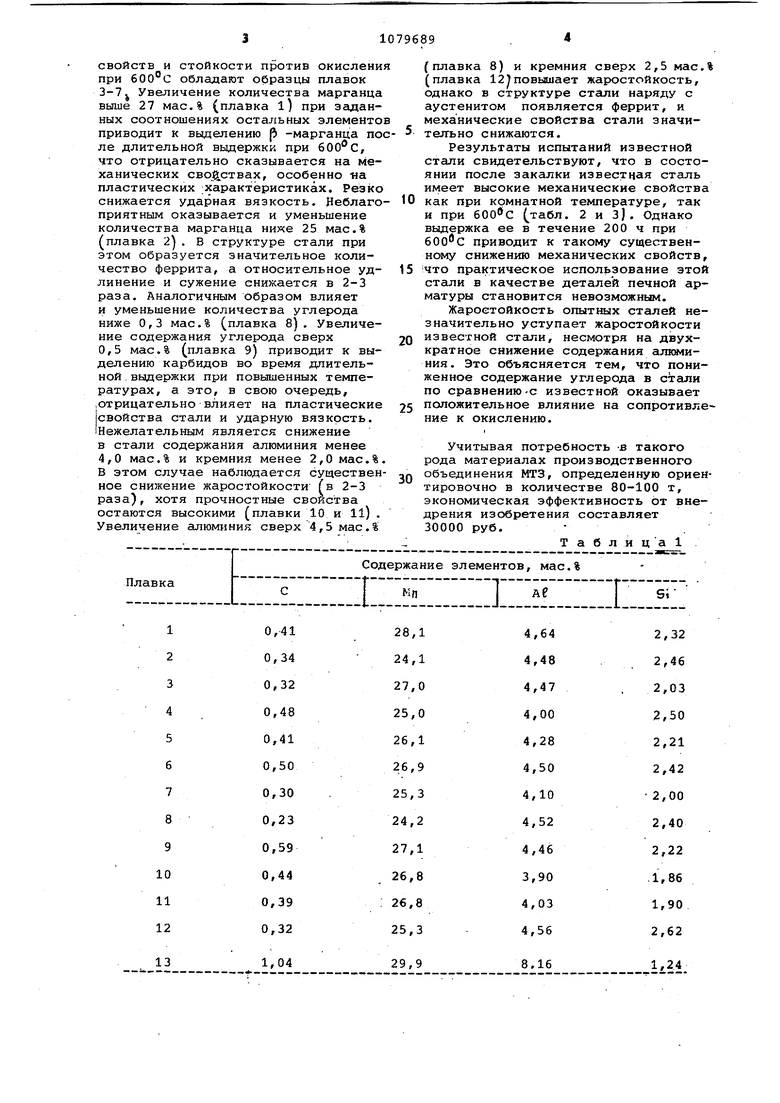

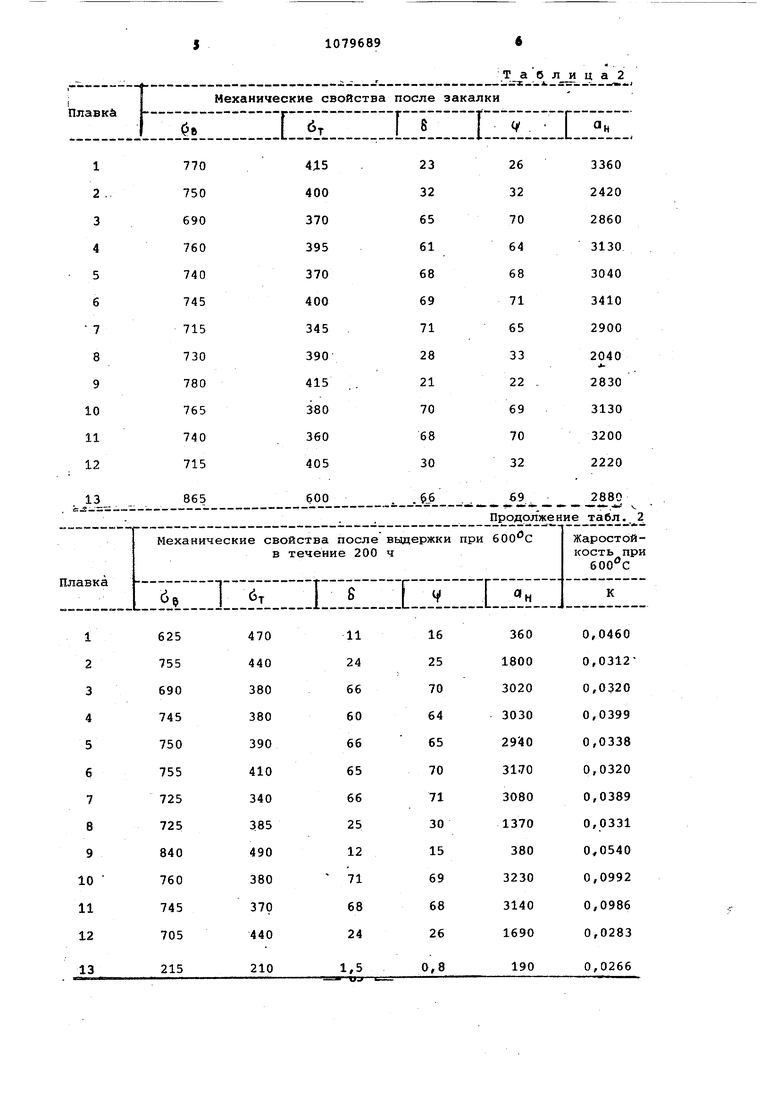

.Результаты испытаний при комнатной температуре представлены в табл при - в табл.3; при этом приняты следующие обозначения: de предел прочности на растяжение, МПа;

t: предел текучести, МПа; относительное удлинение,

(f относительное сужение,%; ударная вязкость,КДж/м; OH жаростойкость при , К г/м ч.

Как видно из данных табл. 2, оптмальным комплексом механических

свойств и стойкости против окислени при 600°с обладают образцы плавок 3-7J Увеличение количества марганца выше 27 мас,% (плавка l) при заданных соотношениях остальных элементо приводит к выделению (5 -марганца поле длительной выдержки при , что отрицательно сказывается на механических свойствах, особенно -на пластических :характёристиках. Резко снижается ударная вязкость. Неблагоприятным оказывается и уменьшение количества марганца ниже 25 мас.% (плавка 2. В структуре стали при этом образуется значительное количество феррита, а относительное удлинение и сужение снижается в 2-3 раза. Аналогичным образом влияет и уменьшение количества углерода ниже 0,3 мас.% (плавка 8). Увеличение содержания углерода сверх 0,5 мас.% (плавка 9) приводит к выделению карбидов во время длительной .выдержки при повышенных температурах, а это, в свою очередь, отрицательно влияет на пластические свойства стали и ударную вязкость. Нежелательным является снижение в стали содержания алюминия менее 4,0 мас.% и кремния менее 2,0 мас.% В этом случае наблюдается существенное снижение жаростойкости Г в 2-3 раза), хотя прочностные свойства остаются высокими (плавки 10 и И) . Увеличение алюминия сверх 4,5 мае.%

(плавка 8) и кремния сверх 2,5 мас.% (плавка 12 повышает жаростойкость, однако в структуре стали наряду с аустенитом появляется феррит, и механические свойства стали значителъно снижаются.

Результаты испытаний известной стали свидетельствуют, что в состоянии после закалки известная сталь имеет высокие механические свойства

как при комнатной телшературе, так и при (табл. 2 и З). Однако выдержка ее в течение 200 ч при приводит к такому существенному снижению механических свойств,

что практическое использование этой стали в качестве деталей печной арматуры становится невозможным.

Жаростойкость опытных сталей незначительно уступает жаростойкости

известной стали, несмотря на двухкратное снижение содержания алюминия. Это объясняется тем, что пониженное содержание углерода в стали по сравнению-с известной оказывает

положительное влияние на сопротивление к окислению.

Учитывая потребность -в такого рода материалах производственного объединения МТЗ, определенную ориентировочно в количестве 80-100 т, экономическая эффективность от внедрения изобретения составляет 30000 руб. .

Т а б л и ц а 1

Т а б л и ц а 2

. Т а б л и ц а 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1984-03-15—Публикация

1983-01-28—Подача