Изобретение относится к металлургии, к хромоникелевым сталям, предназначенным для длительной эксплуатации при температурах до 1100°C.

Известна сталь 20Х25Н20С2 (ЭИ 283), содержащая, мас. %: ≤0,20 С, 2,0-3,0 Si, ≤1,5 Mn, 18,0-21,0 Ni, 24,0-27,0 Cr, ≤0,035 Р, ≤0,020 S, железо и неизбежные примеси остальное (Справочник «Коррозионностойкие, жаростойкие и высокопрочные стали и сплавы», М., Прометей-Сплав, 2008 г., стр. 240-242).

Сталь применяют для изготовления листовых деталей печных роликов, подвесок и опор в котлах, экранов печей для работы при температурах до 1100°C.

Недостаток этой стали заключается в ее высокой стоимости из-за высокого содержания никеля.

Наиболее близким аналогом настоящего изобретения является сталь НК-30, содержащая (мас. %): 0,25-0,35 C, ≤1,75 Si, ≤1,5 Mn, 19,0-22,0 Ni, 23,0-27,0 Cr, ≤0,50 Mo, ≤0,04 P, ≤0,04 железо и неизбежные примеси остальное. (ASM Specialty Handbook: Nickel, Cobalt, and Their Alloys, ASM, 2000. Edited by J.R. Davis p. 65 - прототип)

Эта сталь применяется для изготовления реакционных труб для химической промышленности, машиностроения, труб и трубных элементов для установок пиролиза и электролиза, а также деталей печей, работающих при температурах до 1100°C в воздушной и углеводородной атмосферах.

Однако данная сталь содержит 19-22% никеля, что обуславливает ее высокую стоимость и невысокие прочностные характеристики.

Задачей, на решение которой направлено изобретение, является создание экономнолегированной по никелю стали, обладающей в литом состоянии высоким уровнем прочностных характеристик как кратковременных, так и длительных.

Технический результат изобретения заключается в получении экономнолегированной по никелю стали с повышенным уровнем прочностных свойств, пластических характеристик при высоких температурах, при сохранении уровня удельной теплоемкости и температурного коэффициента линейного расширения.

Указанный технический результат достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, фосфор, серу, железо и неизбежные примеси, согласно изобретению, дополнительно содержит ниобий и азот в следующем соотношении компонентов, мас. %:

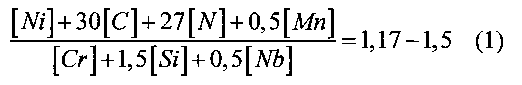

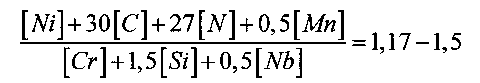

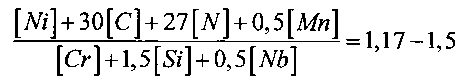

при этом содержание никеля, углерода, азота, марганца, хрома, кремния и ниобия связано соотношением

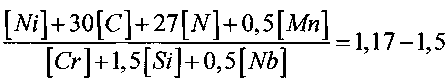

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая сталь отличается от известной повышенным содержанием углерода (0,40-0,50% вместо 0,25-0,35), марганца (4,5-5,5% вместо ≤1,5%), пониженным содержанием никеля (11,0-13,0% вместо 19,0-22,0%), а также дополнительно введением таких элементов, как ниобий в количестве 1,2-1,5% и азот в количестве 0,2-0,4%, при этом выполняется соотношение

Пределы содержания легирующих элементов в заявляемой стали установлены в результате исследования свойств стали выплавки различных вариантов состава.

Содержание углерода 0,40-0,50% необходимо для образования стабильной аустенитной структуры, упрочненной карбидными фазами. Кроме того, данное содержание углерода обеспечивает высокую жидкотекучесть стали. Превышение верхнего предела содержания углерода ведет к повышению хрупкости стали вследствие образования излишнего количества карбидных фаз. Уменьшение содержания углерода за указанные пределы не обеспечивает получения достаточного количества упрочняющих фаз, а следовательно и требуемого уровня жаропрочности.

Содержание хрома установлено 24,0-26,0% для обеспечения требуемой жаропрочности и жаростойкости в окислительных средах: воздушной атмосфере, продуктах сгорания природного газа, а также атмосфере монооксида углерода (угарный газ) при 1000-1100°C. При введении хрома менее 24,0% не обеспечиваются требования по жаропрочности и жаростойкости, а превышение содержания свыше 26,0% ухудшает технологичность стали.

Диапазон содержания никеля 11,0-13,0% определяется необходимостью создания стабильной аустенитной структуры, обеспечивающей требуемую жаропрочность и стойкость против растрескивания. Стабильность аустенита при введении менее 11,0% никеля не может быть достигнута. При содержании свыше 13,0% не достигается достаточный экономический эффект данного изобретения.

Введение 0,20-0,40% азота как сильного аустенитообразующего элемента позволяет получить стабильную аустенитную структуру при сниженном по сравнению с прототипом содержании никеля (11,0-13,0% вместо 19,0-22,0%). Максимальное содержание азота 0,4% определяется пределом его растворимости в стали. Превышение верхнего содержания азота ведет к образованию нежелательных карбонитридных фаз. Введение азота менее 0,20% не позволяет достичь необходимого комплекса структуры и свойств.

Ниобий в присутствии азота и углерода образует мелкодисперсные нитриды и карбонитриды, располагающиеся равномерно и по телу зерна, и по границам, что повышает длительную прочность. Кроме того, ниобий, связывая углерод и азот в карбиды, нитриды и карбонитриды, препятствуют образованию и выделению по границам зерен карбидов и карбонитридов хрома. При содержании ниобия менее 1,2% его воздействие на длительную прочность стали малоэффективно, а содержание свыше 1,5% отрицательно сказывается на технологичности стали.

Таким образом, совместное введение ниобия и азота обеспечивает получение высокой эксплуатационной стойкости.

Кремний в количестве 1,0-2,0% обеспечивает жидкотекучесть стали и положительно влияет на жаростойкость стали в окислительных средах. Повышение содержания кремния более 2,0% приводит к охрупчиванию стали из-за увеличения содержания в ней включений силикатов кремния. При содержании кремния ниже 1,0% жидкотекучесть стали понижается.

Введение марганца в пределах 4,5-5,5% является необходимым для обеспечения растворимости азота в стали в требуемых количествах и способствуют ее аустенизации. Повышение содержания марганца более 5,5% приводит к увеличению содержания в ней включений силикатов марганца, что приводит к охрупчиванию стали, а также снижению стойкости против локальной коррозии. При содержании в стали марганца менее 4,5% не достигается достаточный уровень усвоения азота.

При превышении содержания серы и фосфора более 0,02% происходит образование грубых неметаллических включений, которые отрицательно влияют на пластичность стали.

Выполнение условия  обеспечивает получение стабильной аустенитной структуры. При уменьшении отношения менее 1,17 не удается получить структуру без ферромагнитных фаз, а также не обеспечивается требуемый комплекс механических характеристик. При увеличении соотношения выше 1,5 структура стали становится нестабильной, что оказывает негативное влияние на механические характеристики и длительную прочность.

обеспечивает получение стабильной аустенитной структуры. При уменьшении отношения менее 1,17 не удается получить структуру без ферромагнитных фаз, а также не обеспечивается требуемый комплекс механических характеристик. При увеличении соотношения выше 1,5 структура стали становится нестабильной, что оказывает негативное влияние на механические характеристики и длительную прочность.

Предлагаемые соотношения элементов в стали были найдены экспериментальным путем и являются оптимальными, поскольку позволяют получить заявленный комплексный технический результат. При нарушении соотношений элементов ухудшаются свойства стали, наблюдается их нестабильность и комплексный эффект не достигается.

Примеры реализации изобретения

Испытания проводили на металле, выплавленном в индукционных печах. Испытание на растяжение проводили на образцах типа III по ГОСТ 1497 и ГОСТ 9651. Испытания на длительную прочность проводились на образцах типа ДП-5 по ГОСТ 10145 при температурах 700°C и 900°C.

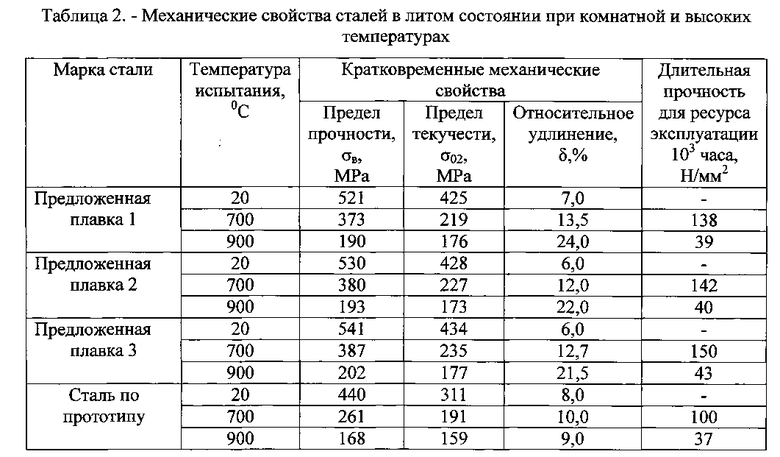

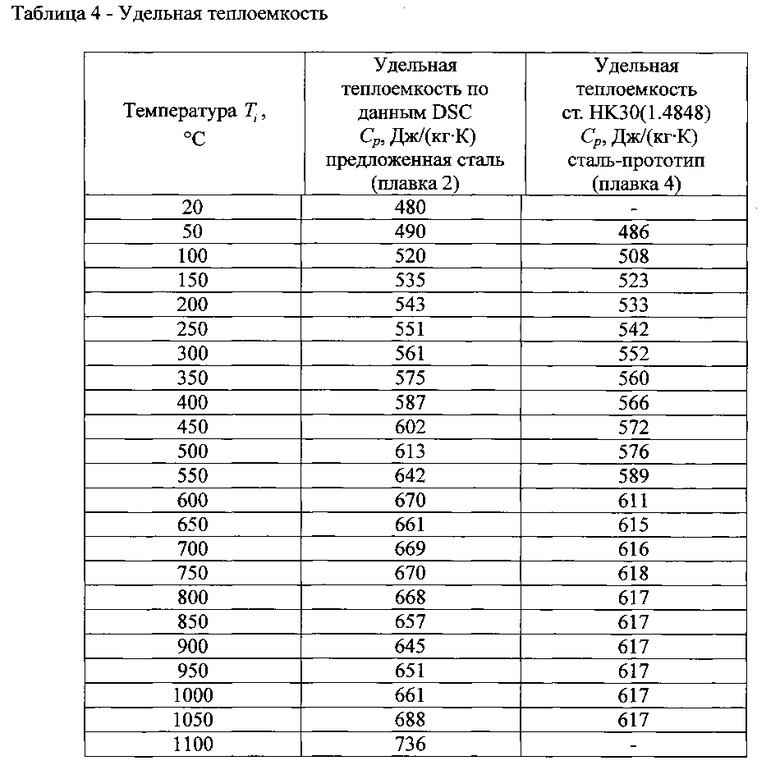

В таблице 1 приведен химический состав стали, а также стали прототипа. В таблице 2 приведены механические свойства при комнатной и высоких температурах, а также данные по длительной прочности предлагаемой стали и стали-прототипа в литом состоянии. В таблицах 3, 4 приведены значения удельной теплоемкости и температурного коэффициента линейного расширения в диапазоне температур 20-1100°C.

Как видно из таблицы 1, 2, несмотря на пониженное содержание никеля кратковременные и длительные прочностные свойства, пластические характеристики при высоких температурах предложенной стали, удовлетворяющей заявляемому составу (пл. 1-3), выше свойств стали-прототипа.

Как видно из таблицы 3, значения температурного коэффициента линейного расширения предложенной стали по характеру температурной зависимости подобны значениям стали-прототипа (находятся на одном уровне), не имеют сингулярных точек. Значения удельной теплоемкости (таблица 4) предложенной стали несколько выше, чем у стали-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| Коррозионностойкий сплав, легированный скандием | 2022 |

|

RU2801911C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ С НИЗКИМ УДЕЛЬНЫМ ВЕСОМ | 2016 |

|

RU2627079C1 |

| ВЫСОКОДЕМПФИРУЮЩАЯ СТАЛЬ С ТРЕБУЕМЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2019 |

|

RU2721262C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2016 |

|

RU2625510C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2602585C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| ВЫСОКОДЕМПФИРУЮЩАЯ СТАЛЬ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2018 |

|

RU2685452C1 |

Изобретение относится к области металлургии, а именно к жаропрочным хромоникелевым сталям, предназначенным для длительной эксплуатации при температурах до 1100°C. Сталь содержит углерод, кремний, марганец, хром, никель, ниобий, азот, фосфор, серу, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод 0,4-0,5, кремний 1,0-2,0, марганец 4,5-5,5, хром 24,0-26,0, никель 11,0-13,0, ниобий 1,2-1,5, азот 0,2-0,4, фосфор ≤0,02, сера ≤0,02, железо и неизбежные примеси - остальное. Повышаются прочностные свойства и пластические характеристики при высоких температурах при сохранении уровня удельной теплоемкости, температурного коэффициента линейного расширения и экономном легировании по никелю. 4 табл., 1 пр.

Жаропрочная экономнолегированная по никелю сталь для высокотемпературного применения, содержащая углерод, кремний, марганец, хром, никель, фосфор, серу, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит ниобий и азот при следующем соотношении компонентов, мас.%:

при этом содержание никеля, углерода, азота, марганца, хрома, кремния и ниобия связано следующим отношением:

.

.

| СУДНО ДЛЯ ХРАНЕНИЯ ГРУЗОВ В АКВАТОРИИ | 1996 |

|

RU2113581C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2205888C2 |

| Жаростойкая литая сталь | 1988 |

|

SU1498815A1 |

| US 6033626 A1, 07.03.2000 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| CN 102876998 A, 16.01.2013 | |||

Авторы

Даты

2015-10-10—Публикация

2014-11-28—Подача