Изобретение относится к черной металлургии, в частности к составу жаростойкой аустенитной стали, обладающей жаростойкостью при температурах до 1150oC для изготовления деталей, работающих в условиях высоких температур, теплосмен и агрессивных сред, например цепей, используемых во вращающихся печах для обжига клинкера в цементной промышленности и других печных инструментов.

Известна жаростойкая аустенитная сталь марки 12Х18Н9 (см. ГОСТ 5632-72), содержащая, мас.%:

Углерод - ≤ 0,12

Кремний - ≤ 0,8

Марганец - ≤ 2,0

Хром - 17,0 - 19,0

Никель - 8,0 - 10,0

Железо - Остальное

Сталь находит применение для изготовления цепей и узлов их подвески с использованием в технологии их изготовления сварки стыков звеньев цепей. Сталь имеет недостаточно высокие жаростойкость /800oC/, прочностные свойства и эксплуатационную стойкость.

Известна также жаростойкая аустенитная сталь марки 12Х25Н16Г7АР (см. ГОСТ 5632-72), содержащая, мас.%:

Углерод - ≤ 0,12

Кремний - ≤ 1,0

Марганец - 5,0 - 7,0

Хром - 23,0 - 26,0

Никель - 15,0 - 18,0

Азот - 0,30 - 0,45

Бор - ≤ 0,010

Железо - Остальное

Сталь имеет более высокий уровень жаростойкости /до 1050oC/, механических свойств и эксплуатационной стойкости, но неудовлетворительные литейные свойства, что не позволяет заменить технологию изготовления цепей с применением сварки на литейную с получением цельнолитных звеньев и дополнительно повысить эксплуатационную стойкость в связи с исключением разрушений по местам сварных соединений.

Наиболее близкой по технической сущности к предлагаемой является жаростойкая сталь (см. авт. свид. СССР N 1723190, МКИ C 22 C 38/58, публ. 30.03.92) следующего химического состава, мас.%:

Углерод - 0,15 - 0,40

Марганец - 1,50 - 15,0

Кремний - 2,00 - 8,0

Хром - 10,0 - 20,0

Никель - 6,00 - 30,0

Ниобий - 0,10 - 0,90

Азот - 0,05 - 0,45

Медь - 0,05 - 0,30

Алюминий - 0,10 - 2,0

Бор - 0,001 - 0,01

Железо - Остальное

Сталь обладает жаростойкостью до 1100oC, удовлетворительными термостойкостью и литейными свойствами, что позволяет изготавливать детали методом литья, в частности цепи с цельнолитными звеньями. Однако их стойкость не удовлетворяет предъявляемым требованиям из-за недостаточных жаростойкости в окислительной среде с наличием сернистых соединений, механических свойств в литом состоянии и износостойкости, что снижает производительность оборудования из-за простоев, связанных с заменой вышедших из строя по обрыву и износу цепей и узлов их крепления.

Технический результат - повышение жаростойкости до 1150oC, механических свойств в литом состоянии и износостойкости.

Технический результат достигается тем, что жаростойкая сталь, содержащая углерод, хром, никель, марганец, кремний, алюминий, ниобий, медь, азот, бор и железо, дополнительно содержит ванадий и кальций при следующем соотношении компонентов, мас.%:

Углерод - 0,25 - 0,45

Хром - 25,0 - 27,0

Никель - 12,5 - 14,5

Марганец - 6,0 - 8,0

Кремний - 1,5 - 2,5

Алюминий - 0,30 - 0,6

Ниобий - 0,25 - 0,40

Медь - 0,15 - 0,30

Азот - 0,15 - 0,30

Бор - 0,008 - 0,015

Ванадий - 0,15 - 0,25

Кальций - 0,005 - 0,015

Железо - Остальное

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав жаростойкой стали отличается от известного соотношения компонентов, в том числе дополнительным введением ванадия и кальция.

Анализ известных жаростойких деформируемых и литейной сталей показал, что эксплуатационная стойкость изготовленных из них печных инструментов не удовлетворяет требованиям по жаростойкости выше 1100oC в условиях периодических нагревов и охлаждений, надежности и износостойкости.

При содержании углерода менее 0,25 мас.% в предлагаемой стали резко ухудшается ее жидкотекучесть. Увеличение содержания углерода более 0,45 мас. % снижает жаростойкость и механические свойства, в частности пластичность.

Пределы содержания хрома 25,0 - 27,0 мас.% обеспечивают повышение ее устойчивости против окисления при высоких температурах по сравнению с известной сталью. При содержании хрома менее 25,0 мас.% жаростойкость снижается, а при содержании этого элемента более 27 мас.% снижаются механические и литейные свойства стали. Необходимо также отметить, что хром является легирующим элементом, стабилизирующим аустенитную металлическую основу стали.

Никель является одним из основных легирующих элементов, способствующих аустенизации металлической основы стали и повышающим ее механические и эксплуатационные свойства, в частности жаростойкость и термостойкость. В выбранных пределах /12,5 - 14,5 мас.%/ в сочетании с другими аустенизаторами (углеродом, марганцем, азотом, бором и медью) никель обеспечивает получение устойчивой структуры в предлагаемой стали, что повышает ее жаростойкость.

Марганец в значительной степени стабилизирует аустенитную основу стали. Помимо частичной замены никеля как легирующего элемента, марганец способствует повышению жаростойкости, механических свойств, особенно прочностных, что повышает и износостойкость. Однако при содержании марганца, превышающем выбранный верхний предел, он способствует образованию сложных карбидных включений по границам зерен, снижающих жаростойкость и механические свойства стали. Понижение содержания марганца ниже нижнего предела не оказывает положительного влияния на повышение механических свойств, жаростойкости и износостойкости.

Введение кремния в сталь в указанных пределах способствует повышению жаростойкости стали. При повышении содержания кремния выше верхнего предела увеличивается его ликвация по границам зерен, что охрупчивает сталь, снижает ее механические свойства. Снижение содержания кремния ниже нижнего предела уменьшает эффект повышения жаростойкости. Снижение его содержания ниже нижнего предела снижает износостойкость стали и уровень механических свойств. Увеличение его содержания выше верхнего предела, повышая заметно износостойкость, снижает механические свойства и жаростойкость.

Дополнительное введение в сталь кальция в указанных пределах повышает ее жаростойкость и механические свойства. Являясь сильным раскислителем, он способствует глубокому обессериванию стали. При наличии в стали алюминия, взаимодействующего с кислородом с образованием мелкодисперсных частиц глинозема Al2O3, продукты взаимодействия кальция с вредными примесями осаждаются на этих частицах. При этом образуются более сложные и стойкие многофазные неметаллические включения, имеющие глобулярную форму и равномерно распределяющиеся в металле, что сопровождается очищением границ зерен от вредных примесей. Эти факторы способствуют повышению жаростойкости в окислительных средах с наличием сернистых соединений и механических свойств, особенно пластичности. Кроме того, снижение включений, вредных примесей, глубокое раскисление стали повышают литейные свойства стали, особенно жидкотекучесть.

Нижнее содержание кальция определяется тем, что при низком содержании кальций не оказывает своего эффективного влияния на раскисление стали. Верхнее содержание кальция в стали определяется пределом его растворимости в металлической матрице, превышение которого снижает пластические свойства и жаростойкость стали из-за загрязнения металла избыточными, не связанными благоприятным образом продуктами раскисления.

Дополнительное введение ванадия повышает износостойкость и жаропрочность стали при 1150oC за счет измельчения зерна и образования карбидов.

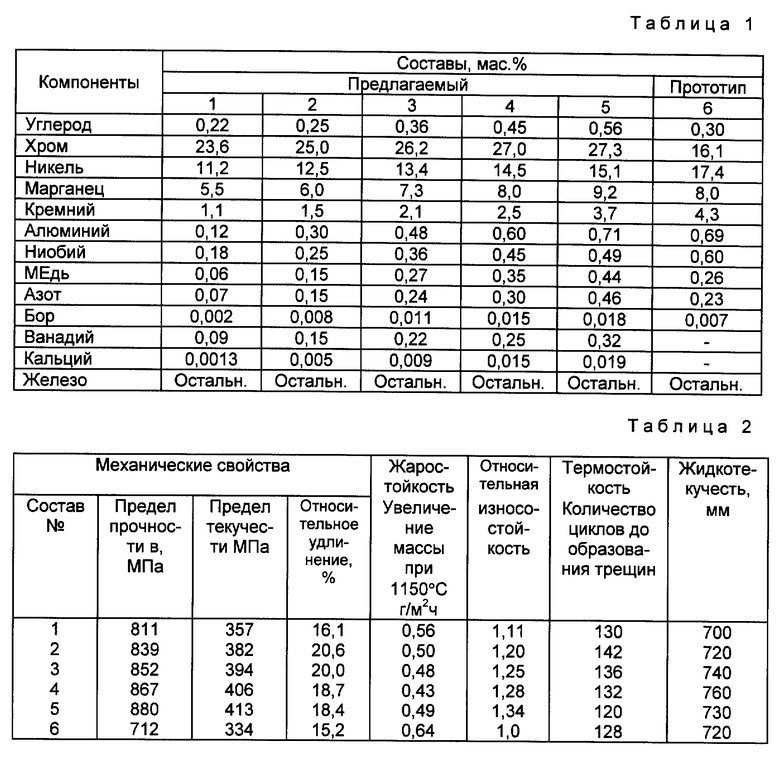

Для экспериментальной проверки заявляемого состава стали были выплавлены 6 опытных составов стали, включая известную, и проведены сравнительные исследования их свойств.

Стали выплавляют в высокочастотной индукционной печи с использованием тигля емкостью 60 кг с основной футеровкой методом переплава.

Методом литья в керамические формы по постоянным моделям отливают трефовидные пробы из выплавляемых сталей. Из этих проб вырезают образцы для определения химического состава стали, механических свойств, износостойкости и термостойкости.

При выплавке сталей применяют шихтовые материалы, соответствующие требованиям ГОСТов, выплавку и заливку производят по одной технологии. Испытания образцов в литом состоянии производят по одной методике. При этом параллельно испытывают по три образца каждого состава стали с усреднением приводимых значений.

Разливку стали в формы производят при 1580-1630oC. Во время разливки с каждой плавки определяют жидкотекучесть по длине заполнения спирали Керри.

Определение стандартного комплекса механических свойств при растяжении (пределов текучести, прочности и относительного удлинения) производят на образцах диаметром 5 мм по ГОСТ 1497-73.

Жаростойкость определяют по увеличению массы цилиндрических образцов после выдержки при 1150oC в течение 100 ч согласно ГОСТ6130-71.

Испытание на износостойкость проводят на лабораторной установке со специальным ротором, вращающимся с частотой 5000 об/мин при скорости абразивного потока 28 м/с.

Относительную износостойкость определяют как отношение потерь массы образца из известной стали и образца из предлагаемой стали.

Испытания на термостойкость проводят на образцах размером 10x10x10 мм. Термостойкость стали определяют путем многократной закалки кубиков указанного размера после нагрева их до 1150+10oC в течение 5 мин и охлаждения в воде. Термостойкость образца выражается числом циклов переменных нагревов до появления первых трещин.

Химические составы опытных сталей приведены в таблице 1.

В таблице 2 приведены физико-механические характеристики опытных сталей

Результаты испытаний показывают, что жаростойкость предложенной стали в среднем на 36%, механические свойства - на 18-30%, износостойкость - на 24% выше, чем известной. Жидкотекучесть и термостойкость предлагаемой и известной стали примерно одинаковы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

Изобретение относится к черной металлургии в частности к составу жаростойкой аустенитной стали для изготовления деталей, работающих в условиях высоких температур, теплосмен и агрессивных сред, например для изготовления цепей вращающихся печей для обжига клинкера в цементной промышленности. Предложена жаростойкая сталь, содержащая углерод, хром, никель, марганец, кремний, алюминий, ниобий, медь, азот, бор и железо, отличающаяся тем, что она дополнительно содержит ванадий и кальций при следующем соотношении компонентов, мас.%:

Углерод - 0,25 - 0,45

Хром - 25,0 - 27,0

Никель - 12,5 - 14,5

Марганец - 6,0 - 8,0

Кремний - 1,5 - 2,5

Алюминий - 0,3 - 0,6

Ниобий - 0,25 - 0,40

Медь - 0,15 - 0,30

Азот - 0,15 - 0,30

Бор - 0,008 - 0,015

Ванадий - 0,15 - 0,25

Кальций - 0,005 -0,015

Железо - Остальное.

Технический результат изобретения заключается в повышении жаростойкости до 1150oС, механических свойств в литом состоянии и износостойкости. 2 табл.

Жаростойкая сталь, содержащая углерод, хром, никель, марганец, кремний, алюминий, ниобий, медь, азот, бор и железо, отличающаяся тем, что она дополнительно содержит ванадий и кальций при следующем соотношении компонентов, мас.%:

Углерод - 0,25 - 0,45

Хром - 25,0 - 27,0

Никель - 12,5 - 14,5

Марганец - 6,0 - 8,0

Кремний - 1,5 - 2,5

Алюминий - 0,3 - 0,6

Ниобий - 0,25 - 0,40

Медь - 0,15 - 0,30

Азот - 0,15 - 0,30

Бор - 0,008 - 0,015

Ванадий - 0,15 - 0,25

Кальций - 0,005 - 0,015

Железо - Остальноеи

| Литая жаростойкая сталь | 1990 |

|

SU1723190A1 |

| 0 |

|

SU118280A1 | |

| Сталь | 1973 |

|

SU448249A1 |

| Жаростойкий сплав | 1976 |

|

SU715035A3 |

| Жаростойкая аустенитная литая сталь | 1989 |

|

SU1622419A1 |

| ЛИТЕЙНАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2015193C1 |

| GB 2055122 A, 25.08.83 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1998-12-27—Публикация

1998-03-11—Подача