о

1

:о

Эд

;о

Изобретение относится к порошковой металлургии, в час г нести к леги рованным спеченным материалам на основе железа, используемым для изготовления деталей, работающих в условиях термоциклических нагрузок, например, для калибровочных оправок в производстве магнитопроводов. .

Известна шихта для получения спеченных изделий на основе железа, содержащая легирующие компоненты: фосфор, кремний, титан, марганец, кремний и феррофосфорсиликат 1 5 весо% l ,

Недостатком известной шихты является низкая жаростойкость получаемых спеченных изделий, что не позволяет использовать ее при получении изделий, работающих в термоциклическом f ,

Наиболее близкой к изобретению по технической сущности и достигаемому результату является шихта .для получения спеченных изделий на основе железа 2 следующего состава,вес. %

Никель1

КремнийДо 3

ЖелезоОстальное

Недостатками данной шихты являются низкие жаростойкость и коэффициент терглического расширения получаемых спеченных изделий, а также низкая усадка заготовок из шихты при их спекании.

Низкая жаростойкость материала, полученного-из известной шихты приводит к образованию окалины и недопустимому изменению геометрических размеров изделий, например калибровочных оправок.

Низкий коэффициент TepMH4eckoro расширения материала не позволяет обеспечить желаемого рассогласования значений коэффициентов термичес кого расширения калибровочной оправки (большее значение) и электротехнической стали (меньшее значение), что необходимо ;.;ля улучшения уплотнения витков магнитопроводов при их отжиге. Низкая усадка заготовок из известной шихты при их спекании требует высоких температур спекания Iv- );,

Цель изобретения - повышение жаростойкости и коэффициента термического расширения спеченных изделий я интенсификация процесса спекания шихты. -

Для достижения поставленной цели шихта для получения спеченных издеЛИЙ на основе железа, содержащая никель и кремний, дополнительно содержит хром, бор,-и углерод, причем кремний и железо содержится в виде железокремниевого сплава, являющегося отходом электротехнической- стали, ,а никель, хром, бор и углерод - в виде порошка сплава никель - бор/ хром - углерод при соотношении порощка сплава и отходов электротехнической стали (1:1) - .ОЗ) и при зледующем соотношении компонентов шихты, мас,%:

Никель10-32

Хром1,5-7,5

Кремний0,4-2,3

Бор0,2-1,6

Углерод0,03-0,40

ЖелезоОстальное

Наличие в шихте порошка борсодержащего сплава никель - бор - хром углерод (ПГ - СР2) и железокремниевого сплава - отходов электротехнической стали обеспечивают жидкофазное спекание материала при 1100 1200 С, высокую жаростойкость при термс циклирова нии в окислительной среде и коэффициенте термического расширения большим, чем у электротехнической стали магнитопроводов. -Кроме того, использование железокремниевого сплава, являющегося отходом от резки магнитопроводов, в качестве одного из основных компонентов шихты, например, для изготовления калибровочных оправок создает возможность возврата отходов в основное производство магнитопроводов Предложенные составы шихты опробы вают для изготовления калибровочных оправок методс1ми механообработки из Ст.3 и Ст.2 .

Пример. Породок железа марки ПЖ2МЗ (70%) смешивают с порошком сплава 11Г-СР2 (l5%) и отходами железокремнистого сплава Э-330 (15 соотнсяпение порошка сплава ПГ-СР2 и отходов 1:1.

Состав шихты, мас.%: Никель10

Хром1,5

Кремний0,4

Бор0,2

Углерод0-, 03

ЖелезоОстальное

В качестве технологической смазки при прессовании используется стеарат цинка в количестве 1% от веса шихты.

П р и м ер 2. Порошок железа ПЖ2МС (55%) смешивают с порошком сплава ПГ-СР2 (l5%) и отходами железокремнистого сплава электротехнической стали марки (30%), соо ношение порошка сплава ПГ-СР2 и отходов 1:2.

Состав шихты, мас.%: Никель11

Хром1,6

Кремний1,2

Бор0,3

Углерод0,06

ЖелезоОстальное

В качестве технологической смазки при прессовании используется стеарат цинка в количестве 1% от веса шихты.

ГГ р и м е р 3. Порошок железа ПЖ2МЗ (10%) смешивают с порошком сплава ПГ-СР2 (20%) и отходами желез окремнистого сплава электротехнической стали марки Э-330 (60%), Соотношение порошка сплава 11Г-СР2 и отходов 1:3.

Состав шихты, мас.%: Никель21,

Хром4,5

Кремний1,4

Бор0,9

Углерод0,2

ЖелезоОстальное

В качестве технологической смазки при прессовании используется ст арат цинка в количестве 1% от веса шихты.

П р и м е р 4. Порошок железа марки ПЖ2МЗ (20%) Ьмешивают с пороком сплава ПГ-СР2 .(40%) и отходами железокремнистого сплава электротенической стали марки Э-330 (40%), соотношение пороика сплава ПГ-СР2 и отходов 1:1.

Состав шихты, мас.%: Никель32

Хром7,5

Кремний2-3

Бор1,6

УглеродOf 4

ЖелезоОстальное

В качестве технологической смазарат цинка в количестве 1% от веса шихты.

Прессование шихты осуществляется в пресс-форме с усилием прессования 500-700 МПа. Отпрессованная оправка имеет увеличенные размера 1,0-1,1%, т.е. на величину усгщки при жидкофазном спекании.

Спекание оправок производится 0 в вакууме (или защитной среде диссоциированном аьолиаке),. Спеченные оправки имеют геометрические размеры в соответствии с требованиями чертежа, форму и чистоту поверх5 ности . Дополнительной механической обработки оправок не требуется .

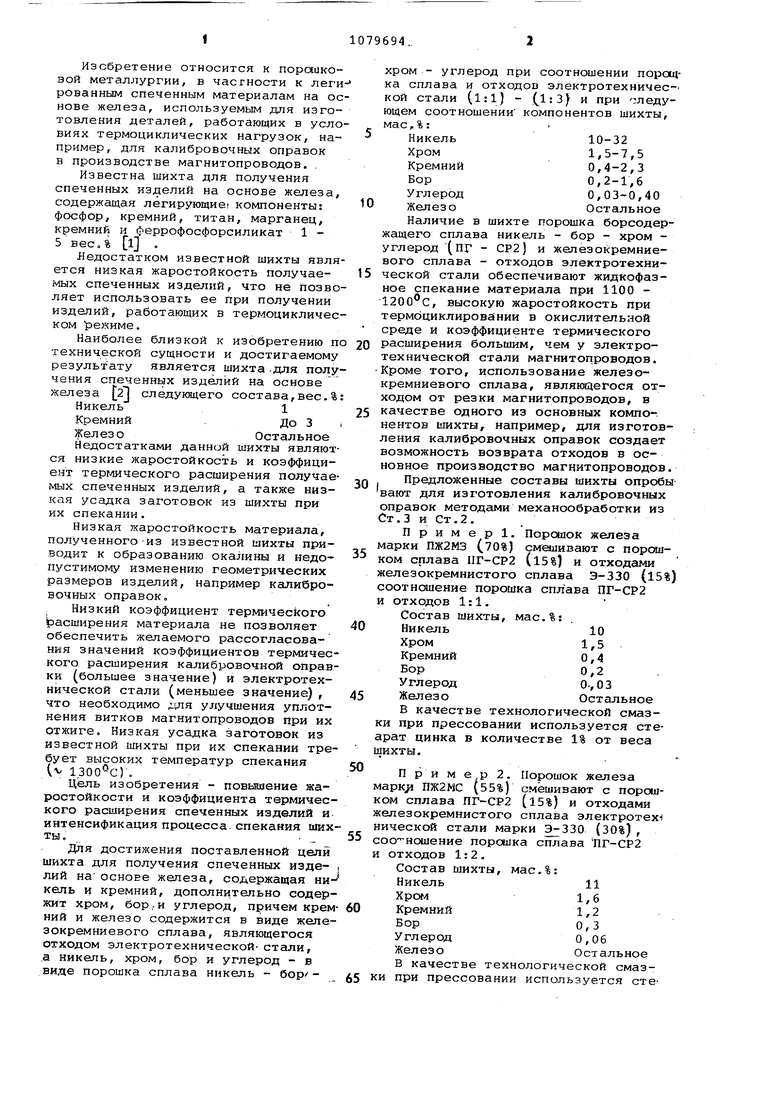

В таблице приведены значения жаростойкости и коэффициента термического расширения материалов, получен0ных из предложенной шихты в сравнении с материалом, полученным из известной шихты, и значения усадйи заготовок при- спек&нии, полученных 5 из известной и предложенной шихт.

Как следует из приведенных в таблице данных. Предложенная шихта в сравненииС известной обеспечивает интенсификацию процесса спекания и повышение жаростойкости и коэффи0циента термического расширения спеченного материала.

Экономический эффект от максимгшьного использования предложенной ших

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченного материала на основе железа | 1987 |

|

SU1447569A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2080408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| ИЗНОСОСТОЙКИЙ ИНСТРУМЕНТ | 1992 |

|

RU2044605C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| Ферромагнитный абразивный материал и способ его получения | 1987 |

|

SU1502284A1 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| Износостойкое покрытие | 1988 |

|

SU1615223A1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННЕОХ ИЗДЕЛИЙ НА ОСНОВЕ ЖЕЛЕЗА, содержащая никель и кремний, о т л и ч аю щ а я с я тем, что, с целью повы1шения жаростойкости и коэффициента т6р14ического расширения спечентлх изделий и интенсификации процесса спекания шихты, она дополнительно Содержит хром, бор.и углерод, причем кремний и железо содержится в виде железокремниевого сплава, являющегося отходом электротехнической стали, а никель, хром, бор и углерод - в виде порошка сплава никель - бор хром - углерод при соотношении порошка сплава и отходов электротехнической ртали

Авторы

Даты

1984-03-15—Публикация

1982-05-21—Подача