Изобретение относится к получению ферромагнитных абразивных материалов (ФАМ), применяемых в машиностроении на операциях абразивной обработки поверхностей деталей машин и приборов с использованием электромагнитных полей в качестве связки с регулируемой жесткостью

Цель изобретения - улучиение работоспособности и износостойкости ферромагнитного абразивного материала.

Изобретение основано на создании на поверхности частиц ФАМ неоднородной кристаллохимической структуры из карбидных и боридных фаз и повышении твердости подслоя.

Предложенный ФАМ, содержащий железо, кремний, титан, алюминий,углерод и фосфор, дополнительно содержит карбиды бора и бориды железа при следующем соотношении компонентов, мас,%:

Кремний 7,5-12,0 Углерод 1,0-2,2 Титан 1,2-3,4 Алюминий 1,0-2,5

Фосфор 0,1-0,5 Карбиды

бора 0,,5 Вориды

железа 0,3-0,9

Железо Остальное Согласно предложенному способу получения ФАМ, включающему операции синтеза материала, его измельчения и рассева на фракции порошков,перед рассевом материал нагревают в контакте с порошкообразной борсодержа- щей смесью до 1010-1030 С, выдерживают при этой температуре 25-30 мин и охлаждают в жидкой среде

Непрерывный контакт зерен сплава с порошковой смесью, содержащей бор или его соединения и активатор, в процессе их совместного нагрева в печи обусловливает развитие процес- сов диффузии бора к поверхностям частиц и его взаимодействие с компонентами, образующими зти поверхности В результате взаимодействия бора с матрицей зерен, которая преде тавляет собой «L -феррит .с растворенным в нем кремнием, образуются бори- ды железа с микротвердостью 16-18 ГПа.

Борированные слои на поверхности зерен сплава состоят из двух зон - наружной, представленной химическими соединениями бора и железа (Ге,В) и внутренней, состоящей из твердых растворов бора и кремния в железе

При указанных температурных условиях диффундирующий в сплав бор вступает в химическую реакцию со свободным углеродом, пластинчатые или чешуйчатые включения которого выходят на поверхность зерен с Продуктами реакции являются карбиды бора vBJC),

Различное соотношение бора и углерода в полученных карбидах обуславливает колебания их микротвердости в пределах 41-50 ГПа

Новообразования карбидов бора препятствуют дальнейшему проникновению бора в материал и способствуют созданию на поверхности зерен участков, состоящих из кристаллических карбидных фаз о

Чередование карбидных и боридных участков на поверхности зерен сплава позволяет получить неоднородные, с точки зрения кристаллохимии,структуры. Возникновение и рост неоднородных кристаллохимических структур из карбидов бора и боридов железа приводят к увеличению линейных размеров зерен насыщаемого сплава о На рабочих поверхностях карбоборирован- ных зерен образуется сплошное покрытие, характерной особенностью которого является наличие большого количества микровыступов с размерами 3 - 7 мкм. Такая структура способствует повышению работоспособности и износостойкости предложенного ФАМ„

Экспериментально установлено,что с возрастанием температуры нагрева засыпки и длительности выдержки ее в печи при этой температуре толщина карбоборированного слоя на поверхности зерен увеличивается о Оптимальным диапазоном температуры карбобори рования является температура 1010 - 1030°С.

Нагрев засыпки до более низкой температуры, например до 1000°С,не обеспечивает требуемое качество фер- роабразива - уменьшается магнитная проницаемость материала,увеличивается шероховатость обработанных поверхностей деталей, в особенности изготовленных из латуни. Увеличение температуры нагрева засьтки, например до 1050°С, создает условия для начала развития процессов спекания зерен и брака продукции.

При выдержке засьтки в печи менее 25 мин необходимая толщина кар- боборидньгх слоев на поверхности зе рен не гарантируется, а при увеличении вьщержки более 30 мин толщина, синтезированных слоев увеличивается, что также нежелательно Уменьшение толщины карбоборидных слоев понижает их механическую прочность и приводит в конечном итоге к разрушению последних, а увеличение толщины покрытия отрицательно сказывается на уровне магнитных характеристик материала.

В качестве исходного материала для получения порошков ФАМ используют железокремниевый сплав, полученный в процессе отработки технологии электроплавки нормального электрокорунда марки 18А„

Проба металла, отобранная на выпуске сплава из электропечи, харакеризуется соотншпением KOMnonpTf o. ас.%:

9,0-12,7

2,0-3,8

2,0-2,9 0,9-1,65

Кремний

Титан

Алюминий

Углерод

Кальций

Сера

Фосфор

Железо

0,10-0,15 0,01-0,02 0,09-0,27 Остальное

С целью корректировки состава металла в расплав (на струю) на выпуске, присаживают стружку серого чугуна, характеризующуюся следующим содержанием компонентов, мас-,%:

Кремний 1,25

Углерод 4,10

Марганец 0,29

Титан 1,30

Алюминий 0,20

Сера 0,050

Фосфор 0,39

Железо Остальное

Слитки железокремнистого сплава после охлаждения подвергают переработке на фракцию порошков 200-100 м В полученной фракции порошков 100 - 200 мкм соотношение компонентов находится в пределах, мас.%:

Кремний 7,5-12,0

Углерод 1,0-2,2

Титан 1,2-3,4

Алюминий 1,0-2,5

Фосфор 0,1-0,5

Железо Остальное

Порошковую фракцию подвергают ка боборированию путем ее нагрева в котакте с порошкообразной борсодержа- щей смесью. Это позволяет дополнительно ввести в состав материала 0,1-0,5 маСо% карбидов бора и 0,3 - 0,9 мас,% боридов железао Введение в состав материала карбидов бора и боридов железа обусловливает снижение содержания в нем в среднем на 0,90% массовой доли железа о

Карбидизацию и борирование материала проводят в герметичных контейнерах из стали с использованием бор содержащей смеси крупностью до 100 мкм, состоящей из технического карбида бора зернистостью 8 (65 масо%) и криолита (35 масо%)о Средний расход смеси на 1 кг обрабатываемого материала составляет 0,12 кг.

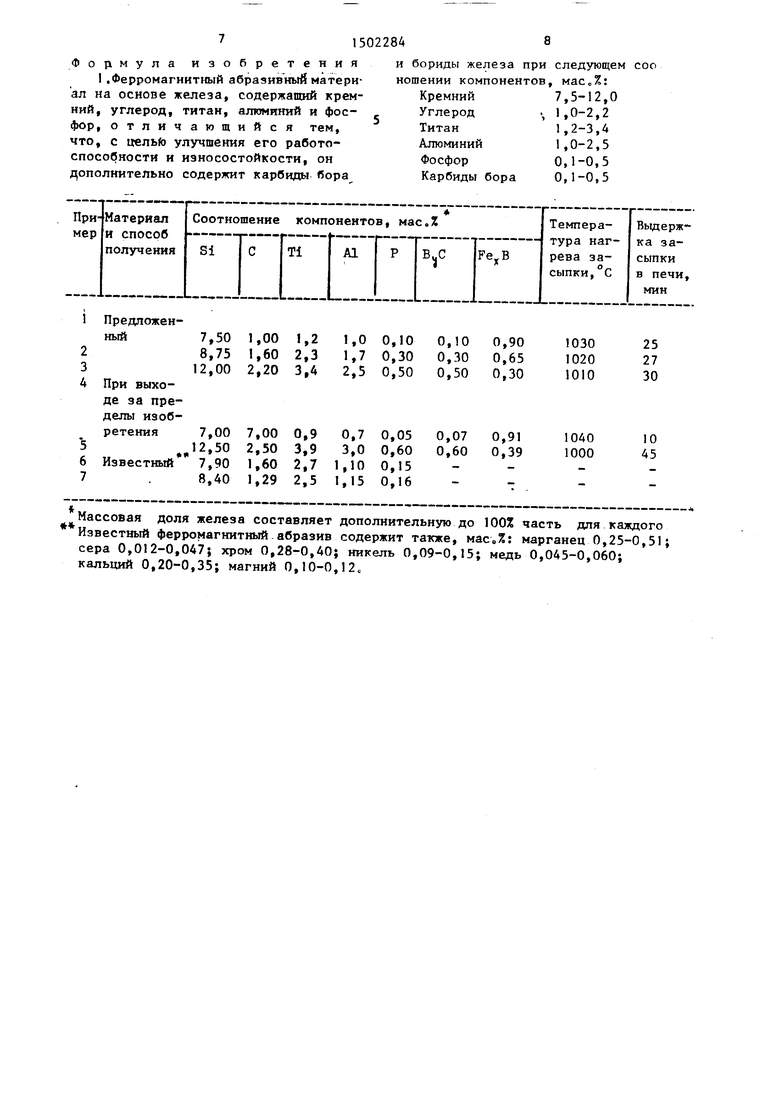

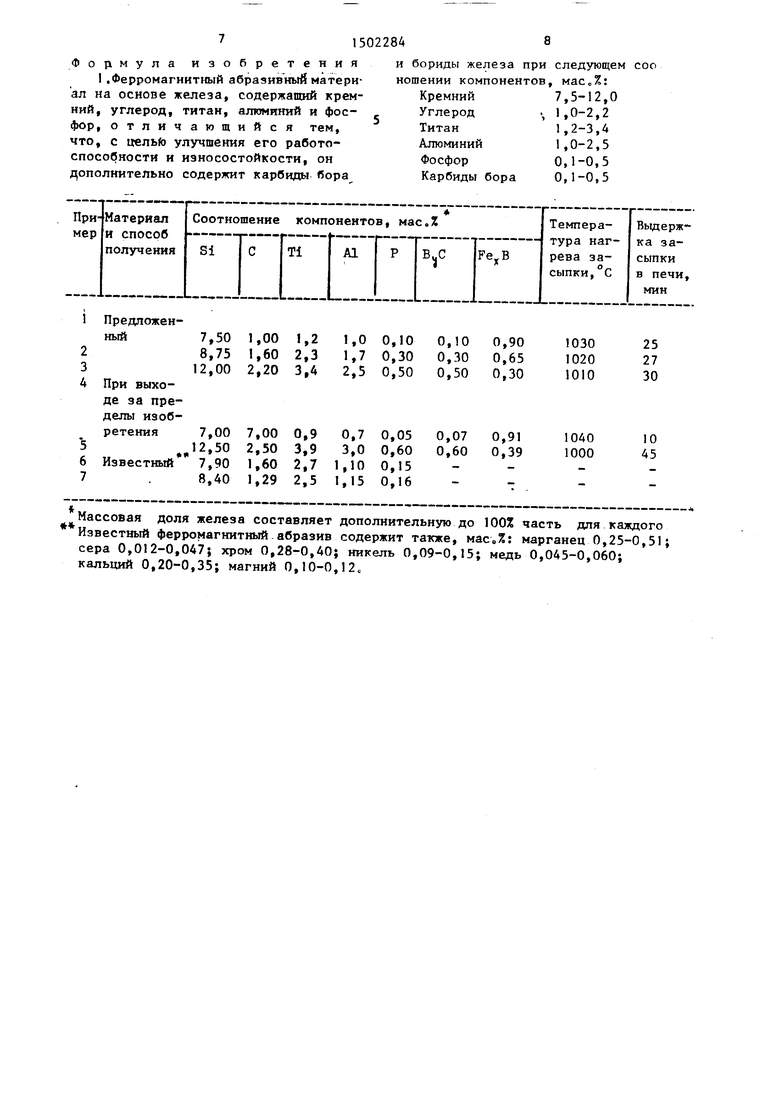

Состав полученных образцов ФАМ приведен в таблице, где приняты ус

0

5

0

5

д - niepoxon; - тость обрлботанной порерхности,мкм; О - работоспособность ферропбра 1ип- ного инструмента, мг/(мян-см); - износостойкость ферроабргТ ивного инструмента, мин

В таблице приведены также примеры (4 и 5) для материалов с соотношением компонентов, выходящим за пределы изобретения при технологических параметрах, также выходжцих за пределы изобретения. Кроме того, приведены примеры для известного материала, полученного известным способом. Получение такого материала предложенным способом невозможно, так как он не содержит в сиоем составе карбидов бора и боридов железа. Получение же предложенного материала известным способом хотя и возможно в случае введения в его состав карбида бора, однако нецелесообразно ввиду незначительного улучшения характеристик получаемого материала по сравнению с известным.

После вьщержки порошков в контакте с борсодержащей смесью проводят охлаждение смеси в различных 0 жидких средах (машинном масле,воде, 10%-ном растворе соли NaCl в воде). Тип охлаждающей среды практически не сказывается на качестве обработки цветных металлов и характеристик получаемого ФАМ, После охлаждения проводят отмывку порошка АМ и его рассев на фракции (зернистость 8-25).

Как следует из таблицы, предложенный ФАМ (примеры 1-3) при его получении предложенным способом обладает более высокими работоспособностью и износостойкостью, чем известный материал (примеры 6 и 7), при одновременном уменьшении шеро- с ховатости обрабатываемых поверхностей. Так, например, при обработке циркония работоспособность ферроаб- разивного инструмента q возрастает с 5,2-5,3 мг/(мин-см ) для извест- Q ных материала и способа до 8,0

8,4 мг/(миН СМ), а износостойкость с , соответственно, с 3 до 4,0 - 4,25 миНо Шероховатость обрабатываемой поверхности при этом снижается 5 с 0,084-0,087 до 0,065-0,071 мкм

Использование изобретения позволит повысить эффективность использования ФАМ при обработке цветных металлов и сплавов о

5

0

Формула изобретения I .Ферромагнитный абразив ный материал на основе железа, содержащий кремний, углерод, титан, алюминий и фосфор, отличающийся тем, что, с цельй улучшения его работоспособности и износостойкости, он дополнительно содержит карбиды бора

и бориды железа при следующем соо ношении компонентов, маСс%:

бора

7,5-12,0

1,0-2,2

1,2-3,4

1,0-2,5

0,1-0,5

0,1-0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| Способ получения магнитно-абразивного порошка | 2018 |

|

RU2697139C1 |

| Способ получения поликристаллического алмазсодержащего материала | 1980 |

|

SU961281A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| НЕОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2006 |

|

RU2423319C2 |

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

| АБРАЗИВНАЯ ИМИТАЦИОННАЯ МАССА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ ОРГАНОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2335752C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

Изобретение относится к получению ферромагнитных абразивных материалов /ФАМ/ и может быть использовано в машиностроении. Целью изобретения является улучшение работоспособности и износостойкости ФАМ. Предложенный ФАМ содержит, мас.%: SI 7,5-12,0

C 1,0-2,2

TI 1,2-3,4

AL 1,0-2,5

P 0,1-0,5

карбиды бора 0,1-0,5 бориды железа 0,3-0,9

FE - остальное. Предложенный способ получения ФАМ включает синтез материала, его измельчение и рассев на фракции. Перед рассевом на фракции вводят дополнительную операцию нагрева материала, не содержащего карбиды бора и бориды железа, в контакте с порошкообразной борсодержащей смесью до 1010-1030°С, после выдержки 25-30 мин смесь охлаждают в жидкой среде. Полученный ФАМ обладает следующими показателями при обработке цветных металлов и сплавов: шероховатость обработанной поверхности RA, мкм: ZR 0,065-0,071

TI 0,069-0,071

латунь 0,060-0,074

работоспособность Q, мг/мин.см2: ZR 8,0-8,4

TI 6,0-6,7

латунь 12,7-16,9

износостойкость τ, мин: ZR 4,00-4,25

TI 4,25-4,50

латунь 5,5-7,5. 2 с.п.ф-лы, 1 табл.

Массовая доля железа составляет дополнительную до 1005 часть для каждого Известный ферромагнитный.абразив содержит также, масо%: марганец 0,25-0,51; сера 0,012-0,047; хром 0,28-0,40; никель 0,09-0,15; медь 0,045-0,060; кальций 0,20-0,35; магний 0,10-0,12.

ВоРИДЫ

железа 0,3-0,9

Железо Остальное

щийся тем, что, с целью улучшения работоспособности и износостойкости материала, перед рассевом порошков на фракции, материал нагревают в контакте с порошкообразной бор- содержащей смесью до 1010-1ОЗО С,выдерживают его при этой температуре 25-30 мин и охлаждают в жидкой среде.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Материал для магнитно-абразивной обработки | 1980 |

|

SU891410A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-08-23—Публикация

1987-04-27—Подача