Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного материала на основе железа, используемого для эксплуатации в условиях термоциклических нагрузок.

Цель изобретения - повышение прочности, жаростойкости и увеличение коэффициента термического линейного расширения (КТЛР) спеченного материала.

при удельном давлении 6 т/см. Спрессованные заготовки спекают в вакууме при давлении 1 - 10 Па, при 1250°С в течение 2 ч.

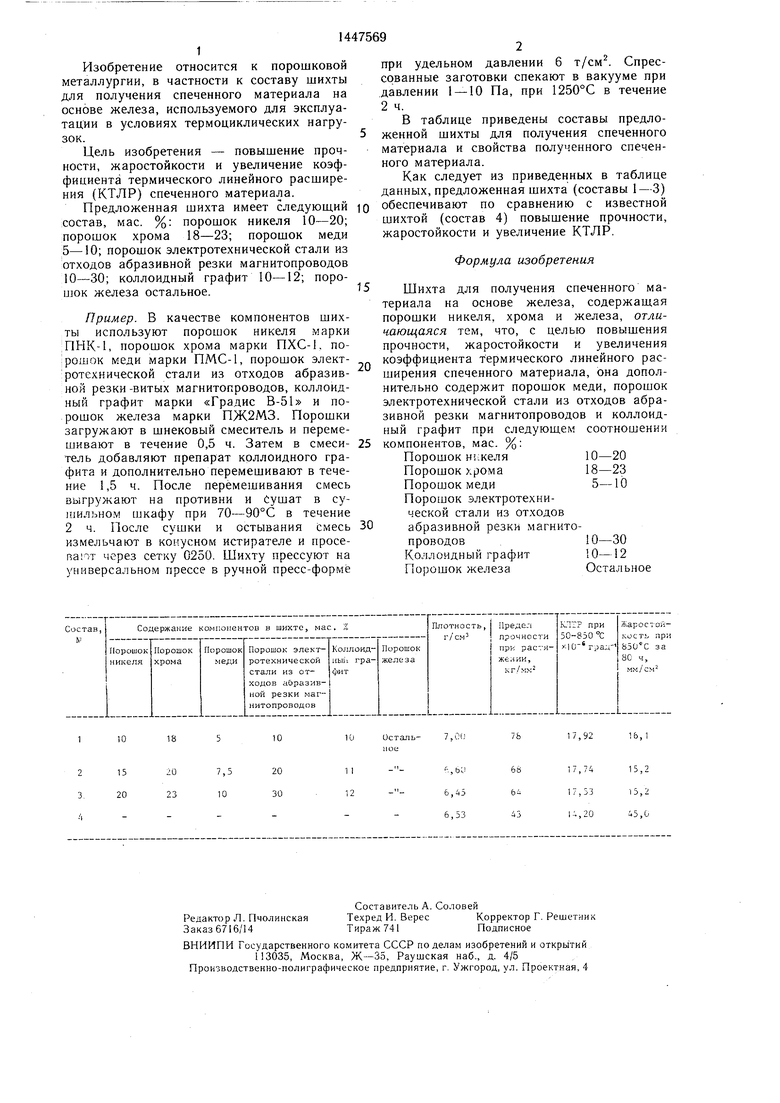

В таблице приведены составы предложенной шихты для получения спеченного материала и свойства полученного спеченного материала.

Как следует из приведенных в таблице данных, предложенная шихта (составы 1-3)

Предложенная шихта имеет следующий Q обеспечивают по сравнению с известной состав, мае. %: порошок никеля 10-20;шихтой (состав 4) повышение прочности,

порошок хрома 18-23; порошок меди порошок электротехнической стали из отходов абразивной резки магнитопроводов Ю-ЗО; коллоидный графит 10-12; порожаростойкости и увеличение КТЛР. Формула изобретения

шок железа остальное.

Шихта для получения спеченного материала на основе железа, содержащая порошки никеля, хрома и железа, отличающаяся тем, что, с целью повышения прочности, жаростойкости и увеличения

Шихта для получения спеченного материала на основе железа, содержащая порошки никеля, хрома и железа, отличающаяся тем, что, с целью повышения прочности, жаростойкости и увеличения

Пример. В качестве компонентов шихты используют порошок никеля марки ПНК-1, порошок хрома марки ПХС-1, порошок меди марки ПМС-1, порошок элект-коэффициента термического линейного рас- ротехнической стали из отходов абразив-ширения спеченного материала, она допол- ной резки-витых магнитопроводов, коллоид-нительно содержит порошок меди, порошок ный графит марки «Градис В-51 и по-электротехнической стали из отходов абра- рошок железа марки ПЖ2МЗ. Порошкизивной резки магнитопроводов и коллоид- загружают в шнековый смеситель и переме-ный графит при следующем соотношении шивают в течение 0,5 ч. Затем в смеси- 25 компонентов, мае. %:

тель добавляют препарат коллоидного графита и дополнительно перемешивают в течение 1,5 ч. После перемешивания смесь выгружают на противни и Сушат в сушильном шкафу при 70-90°С в течение 2 ч. После сушки и остывания смесь 30 измельчают в конусном истирателе и просе- па ют через сетку 0250. Шихту прессуют на универсальном прессе в ручной пресс-форме

Порошок никеля10-20 Порошок хрома18-23 Порошок меди5-10 Порошок электротехнической стали из отходов абразивной резки магнитопроводов10-30Коллоидный графит10-12 Порошок железаОстальное

при удельном давлении 6 т/см. Спрессованные заготовки спекают в вакууме при давлении 1 - 10 Па, при 1250°С в течение 2 ч.

В таблице приведены составы предложенной шихты для получения спеченного материала и свойства полученного спеченного материала.

Как следует из приведенных в таблице данных, предложенная шихта (составы 1-3)

обеспечивают по сравнению с из шихтой (состав 4) повышение про

жаростойкости и увеличение КТЛР. Формула изобретения

Шихта для получения спеченного материала на основе железа, содержащая порошки никеля, хрома и железа, отличающаяся тем, что, с целью повышения прочности, жаростойкости и увеличения

коэффициента термического линейного рас- ширения спеченного материала, она допол- нительно содержит порошок меди, порошок электротехнической стали из отходов абра- зивной резки магнитопроводов и коллоид- ный графит при следующем соотношении компонентов, мае. %:

Порошок никеля Порошок хрома Порошок меди Порошок электротехнической стали из отходов абразивной резки магнитопроводовКоллоидный графит Порошок железа

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченных изделий на основе железа | 1982 |

|

SU1079694A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1992 |

|

RU2031173C1 |

| Чугун | 1988 |

|

SU1560607A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2064519C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Способ комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа | 1983 |

|

SU1157127A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2257988C2 |

| ИЗНОСОСТОЙКИЙ ИНСТРУМЕНТ | 1992 |

|

RU2044605C1 |

Изобрете. Чс относится к порошковой тлеталлургии, .; частности к составу шихты для получения спеченного материала на основе железа, используемого для эксплуатации в условиях термоциклических нагрузок. Цель изобретения - повышение прочности, жаростойкости и увеличение коэффициента термического линейного расилирения спеченного материала. Шихта для нолучения спеченного материала на основе железа, содержащая порошки никеля, хрома и железа, дополнительно содержит порошок меди, порошок электротехнической стали из отходов абразивной резки магнитопроводов и коллоидный графит при определенном соотношении компонентов.. Указанные отл);- чия обеспечивают повышение прочности спеченного материала в 1,5 раза, жаростойкости в 3 раза и увеличение КТЛР с 14,2X10 до 17,9Х10Г град1 табл.

18

5

7,5 10

10

20 30

10Осталь-7,C-(J

ное

17,92

15,2 15,2 45,0

| Авторское свидетельство СССР ,iMo 138798, K.:i | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для получения спеченного износостойкого материала на основе железа | 1978 |

|

SU766745A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-12-30—Публикация

1987-07-03—Подача