Изобретение относится к сельскохозяйственному машиностроению, а именно к дробилкам зерновых культур, используемым при приготовлении комбикормов, и может применяться для измельчения минеральных кормовых добавок.

Известна конусная инерционная дробилка, содержащая Tffipnyc с наружным ко- нусо мГ виутр и оторого размещен подвижный конус, зазор между которыми является пространством, где происходит измельчение исходного продукта 1. Угол наклона образующих рабочих поверхностей обоих конусов в калибровочной зоне одинаков, так что при совмещении осей конусов их образующие располагаются в пространстве параллельно друг другу. В момент соприкосновения поверхностей конусов поперечное сечение рабочей камеры известного устройства представляет собой клин, основание которого обращено к центру процессии подвижного конуса. Проходящее через сечение зерно получает ряд ударов, сила которых возрастает по мере приближения к вершине (разгрузочной щели), где усилие благодаря точечному контакту рабочих поверхностей достигает больших величин. Такая схема измельчения целесообразна для хрупких, твердых материалов, частицы которых сильно отличаются по размерам. В случае измельчения зерна, представляющего собой однородный по величине и пластичный по физико-механическим свойствам материал, нет необходимости в создании больших контактных напряжений, приводящих к переизмельчению части продукта. Процесс измельчения связан с затратами энергии, причем количество ее тем больше, чем больше общая поверхность частиц готового продукта, полученного в результате дробления.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является конусная инерционная дробилка, содержащая конусе наружным конусом, внутри которого на шарнирной опоре размещен подвижный дробящий конус, имеющий дебалансный вибратор, и образованную рабочими поверхностями конусов камеру дробления с калибровочной зоной 2.

Указанные технические решения вызывают сложность конструкций: наличие двух подвижных конусов, двух рабочих камер, что обуславливает увеличение габаритных размеров дробилки.

Целью изобретения является повышение производительности и качества продукта при снижении энергозатрат.

Достижение цели осуществляется в конусной инерционной дробилке, содержащей наружный конус, внутри которого на шарнирной опоре размещен подвижный дробящий конус с дебалансным вибратором и кольцевым выступом, расположенным в

калибровочной зоне, при этом поверхность выступа по всей длине его образующей контактирует с поверхностью наружного конуса в положении взаимного касания конусов, а высоту Н подвижного конуса определяют

из соотношения

ctg (/J-a)-ctg/T

где х- наибольшая длина частиц дробимого материала;

о - наибольшая ширина частиц дробильного материала;

а-угол между осью подвижного конуса

и осью наружного конуса в положении их взаимного касания, равный 3...100.

р - угол между образующей рабочей поверхностью наружного конуса и горизонталью, равный 30...60°.

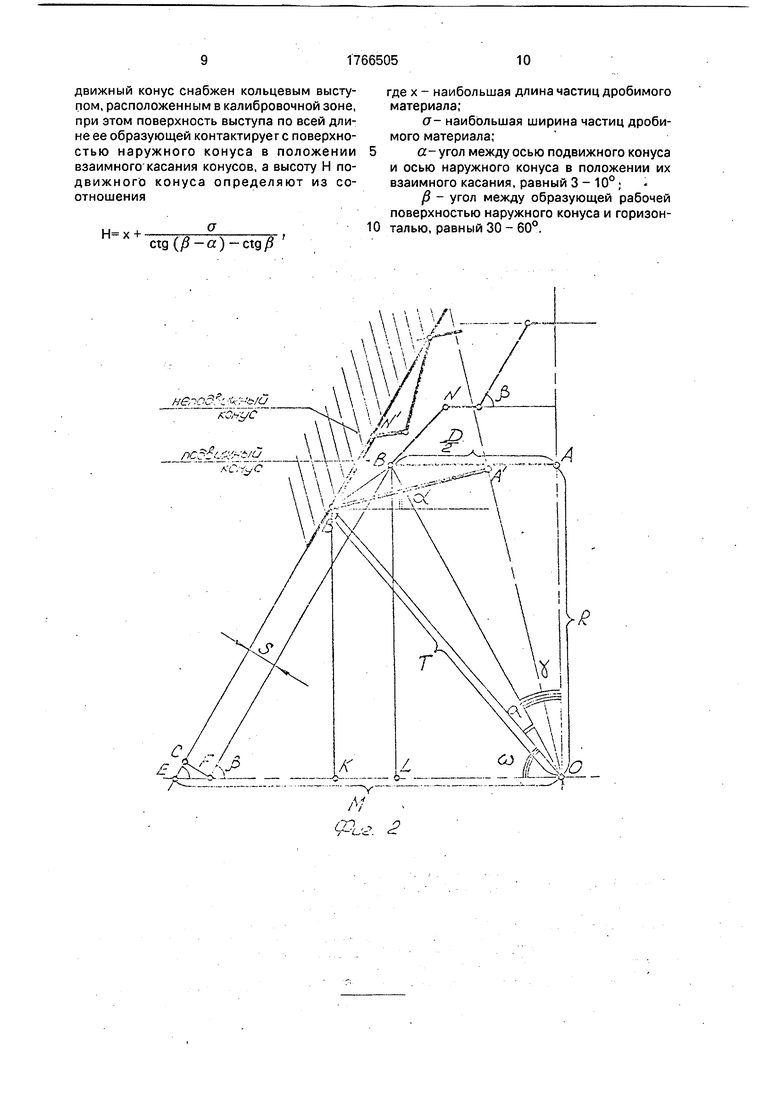

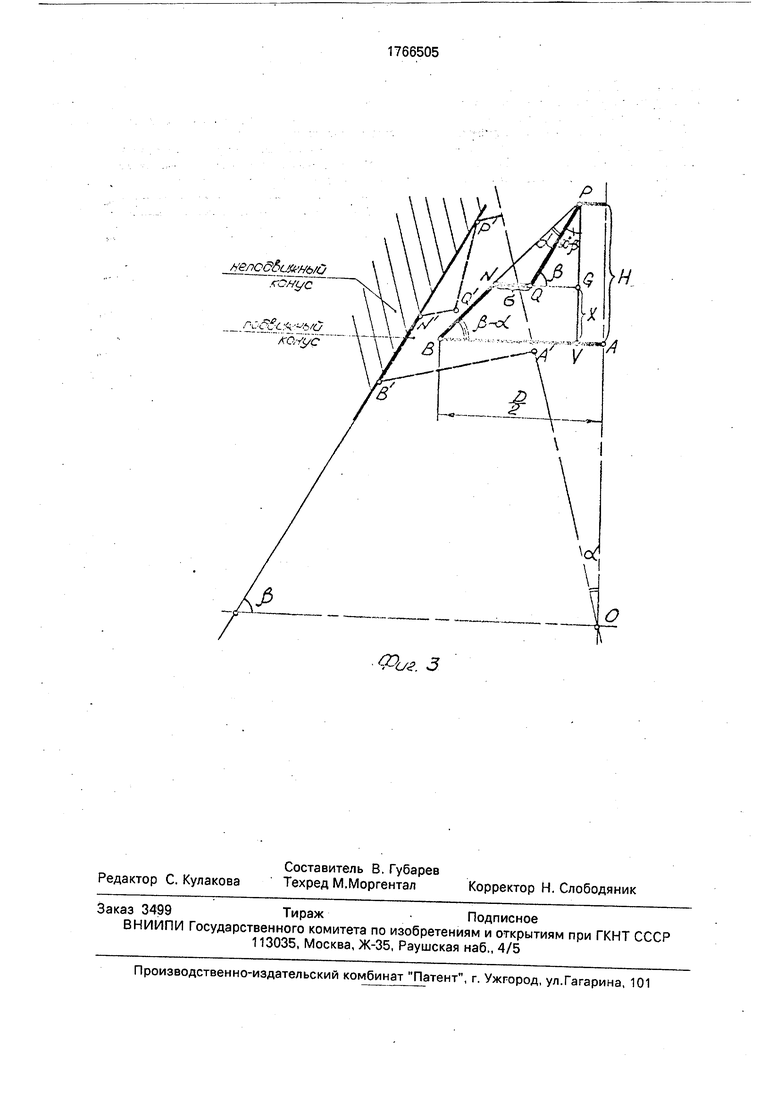

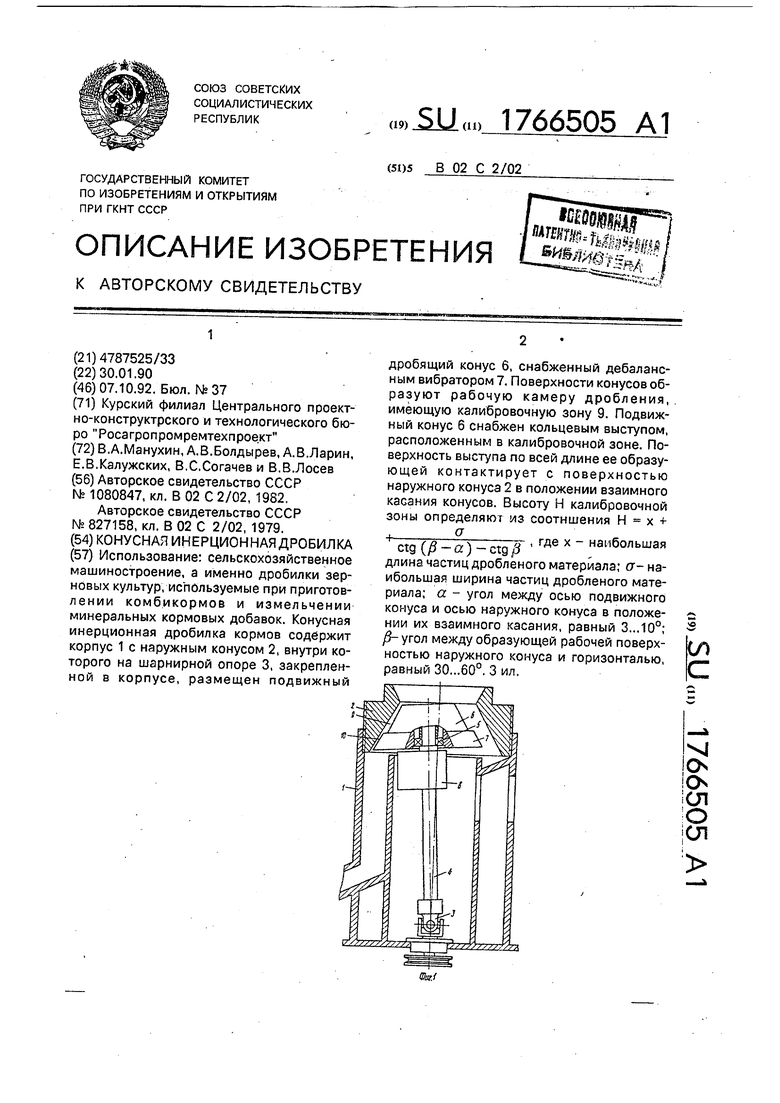

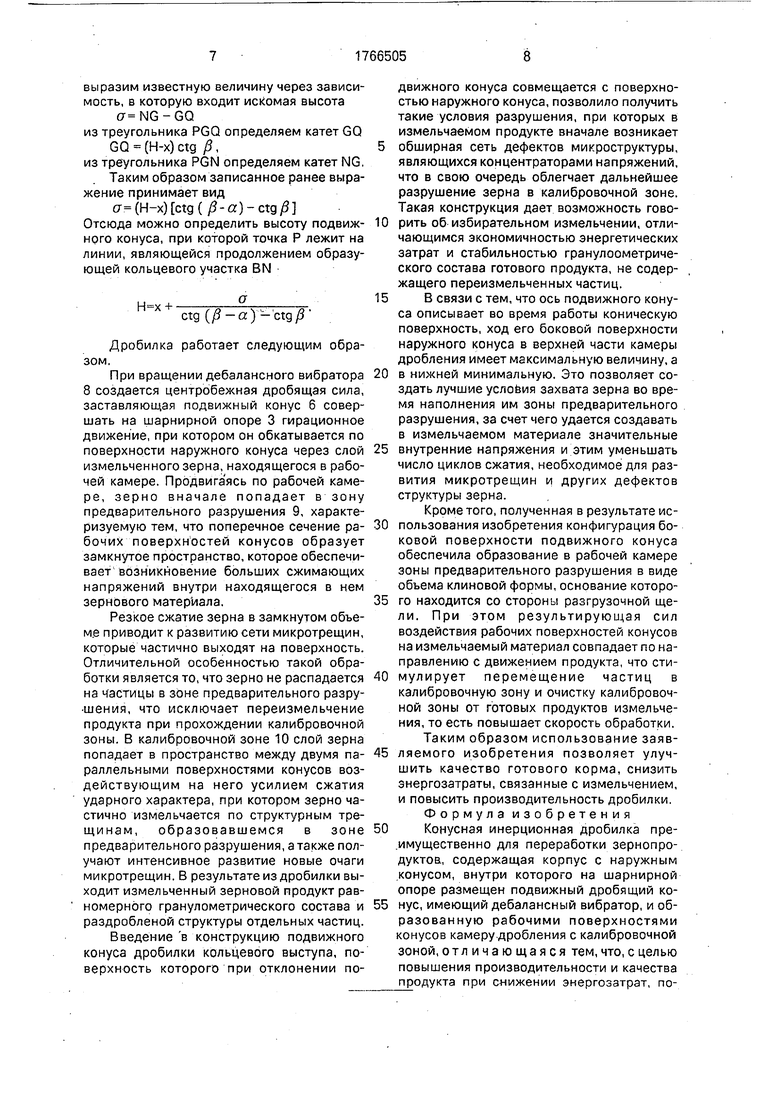

На фиг.1 схематично изображена дробилка; на фиг.2 - схема для определения угла отклонения подвижного конуса и наклона образующей кольцевого участка; на фиг.З - схема для определения высоты подвижного конуса.

Дробилка состоит из корпуса 1, несущего наружный конус 2 и шарнирную опору 3 вала 4, на котором с помощью подшипников 5 установлен подвижный конус 6 с кольцевым выступом Т, и дебалансный вибратор 8. Обращенные друг к другу рабочие поверхности конусов 2 и 6 составляют рабочую камеру с зоной 9 предварительного разрушения измельчаемого материала, характеризуемой тем, что образующие подвижного и наружного конусов параллельны друг другу при совмещенных осях конусов, и калиб- ровочную зону 10 интенсивного измельчения, образующие рабочих поверхностей конусов в которой совмещаются по линии их соприкосновения при отклонении подвижного конуса. Боковая поверхность подвижного конуса состоит из двух участков, образующая верхнего участка имеет

угол наклона к горизонтальной плоскости, равный углу наклона соответствующей образующей наружного конуса, угол наклона образующей кольцевого выступа 7, лежащего в основании конуса, меньше угла наклона

образующей верхнего участка на величину угла отклонения подвижного конуса от вертикальной оси во время работы.

Для определения величины угла, на который должен отклониться подвижный конус, чтобы образующая кольцевого участка, лежащая в основании конуса, совместилась с образующей поверхности наружного конуса, рассмотрим схему, представленную на фиг.2, где О - центр шарнирной опоры, ОА R, где R - расстояние от центра шарнирной опоры до основания подвижного конуса; АВ D/2 , где D - диаметр основания подвижного конуса; О В Т, где Т - расстояние от центра шарнирной опоры до края основания подвижного конуса; ОЕ М, где М - расстояние от центра шарнирной опоры до точки пересечения образующей рабочей поверхности наружного конуса с горизонтальной плоскостью, проходящей через центр шарнирной опоры.

FC S, где S - зазор между поверхностями конусов при совмещенных осях; /3- угол между образующей рабочей поверхностью наружного конуса и горизонталью, равный 30...60°.

Из схемы видно, что значение угла а- угла между осью подвижного конуса и осью наружного конуса в положении их взаимного касания, равного 3...100, на который должен отклониться конус, можно определить из выражения,

a 90°-y-ft) ,

где из треугольника ОАВ определим величину угла

y arctg ---,

Значение угла (О определим, используя теорему синусов, из двух треугольников ЕВ О иРВО: из треугольника BLF определим катет FL

FL BLctg j3. Из треугольника FCL определяем гипотенузу EF „

EF

CF S sin/5 sin

Теперь можно определить сторону ОЕ треугольника ЕВ О

OE OL+FL+FE Ј +/3ctgy3 + --.

Ј.Sin jO

В треугольнике ЕВ О известны стороны ОЕ, 0В и угол (5 при стороне ОЕ, откуда по теореме синусов

sin (О

или

R F u arcsin- -R7Sin/.

Используя формулы для решения косоугольных треугольников имеем выражение для определения стороны В Е

5 B E OEcosЈ±V(OB )2±(OE)2sin2Ј,

Подставляя полученное выражение в формулу для определения угла и), имеем

ш-. г Mcosff ±Ут2 - м2 sin2/ . д-i arcsm -V- sin р

Развернутое выражение для определения угла отклонения подвижного конуса принимает следующий вид:

a 90°-arctg --Ј. К

0 .jylcos VT -MW t|||/,j

Из схемы фиг.2 видно, что угол М В А , определяющий наклон образующей кольцевого 5 участка к основанию подвижного конуса, меньше угла ft на величину угла а , то есть

IN B A -/ -.

Для того, чтобы образующая BN подвижного конуса полностью прилегала к образую- ® щей наружного конуса (фиг.З), необходимо, чтобы точка Р лежала либо на продолжении образующей В N, либо была смещена от нее в сторону оси подвижного конуса.

Поперечное сечение зоны предвари- 5 тельного сжатия рабочей камеры, ограниченное с одной стороны образующей наружного конуса,а с другой образующей NQP подвижного конуса, предлагает в случае расположения точки Р на протяжении ® образующей BN замкнутое клиновое пространство, которое обеспечивает возникновение больших сжимающих напряжений внутри измельчаемого материала и потому представляет наибольший интерес для кон- струкции дробилки.

Определим размеры подвижного конуса, используя схему, изображенную на фиг.З, где NQ и- смещение контура верхнего участка конической поверхности по- движного конуса поперечными размерами частиц измельчаемого продукта, равное наибольшей ширине частиц дробимого материала;

VG х - высота кольцевого конического выступа, расположенного в основании подвижного конуса, равная наибольшей длине частиц дробимого материала;

VP Н - высота подвижного конуса, которую необходимо определить, для чего

выразим известную величину через зависимость, в которую входит искомая высота

a NG-GQ из треугольника PGQ определяем катет GQ

GQ (H-x)ctg ft, из треугольника PGN определяем катет NG,

Таким образом записанное ранее выражение принимает вид

a(H-x)ctg(y3-a)-ctgyS Отсюда можно определить высоту подвижного конуса, при которой точка Р лежит на линии, являющейся продолжением образующей кольцевого участка BN

+

а

ctg (ft-a)-ctgft

Дробилка работает следующим образом.

При вращении дебалансного вибратора 8 создается центробежная дробящая сила, заставляющая подвижный конус 6 совершать на шарнирной опоре 3 гирационное движение, при котором он обкатывается по поверхности наружного конуса через слой измельченного зерна, находящегося в рабочей камере. Продвигаясь по рабочей камере, зерно вначале попадает в зону предварительного разрушения 9, характеризуемую тем, что поперечное сечение рабочих поверхностей конусов образует замкнутое пространство, которое обеспечивает возникновение больших сжимающих напряжений внутри находящегося в нем зернового материала.

Резкое сжатие зерна в замкнутом объеме приводит к развитию сети микротрещин, которые частично выходят на поверхность. Отличительной особенностью такой обработки является то, что зерно не распадается на частицы в зоне предварительного разрушения, что исключает переизмельчение продукта при прохождении калибровочной зоны. В калибровочной зоне 10 слой зерна попадает в пространство между двумя параллельными поверхностями конусов воздействующим на него усилием сжатия ударного характера, при котором зерно частично измельчается по структурным трещинам, образовавшемся в зоне предварительного разрушения, а также получают интенсивное развитие новые очаги микротрещин. В результате из дробилки выходит измельченный зерновой продукт равномерного гранулометрического состава и раздробленой структуры отдельных частиц.

Введение в конструкцию подвижного конуса дробилки кольцевого выступа, поверхность которого при отклонении подвижного конуса совмещается с поверхностью наружного конуса, позволило получить такие условия разрушения, при которых в измельчаемом продукте вначале возникает

обширная сеть дефектов микроструктуры, являющихся концентраторами напряжений, что в свою очередь облегчает дальнейшее разрушение зерна в калибровочной зоне. Такая конструкция дает возможность гово0 рить об избирательном измельчении, отличающимся экономичностью энергетических затрат и стабильностью гранулоометриче- ского состава готового продукта, не содержащего переизмельченных частиц.

5 В связи с тем, что ось подвижного конуса описывает во время работы коническую поверхность, ход его боковой поверхности наружного конуса в верхней части камеры дробления имеет максимальную величину, а

0 в нижней минимальную. Это позволяет создать лучшие условия захвата зерна во время наполнения им зоны предварительного разрушения, за счет чего удается создавать в измельчаемом материале значительные

5 внутренние напряжения и этим уменьшать число циклов сжатия, необходимое для развития микротрещин и других дефектов структуры зерна.

Кроме того, полученная в результате ис0 пользования изобретения конфигурация боковой поверхности подвижного конуса обеспечила образование в рабочей камере зоны предварительного разрушения в виде объема клиновой формы, основание которо5 го находится со стороны разгрузочной щели. При этом результирующая сил воздействия рабочих поверхностей конусов на измельчаемый материал совпадает по направлению с движением продукта, что сти0 мулирует перемещение частиц в калибровочную зону и очистку калибровочной зоны от готовых продуктов измельчения, то есть повышает скорость обработки. Таким образом использование заяв5 ляемого изобретения позволяет улучшить качество готового корма, снизить энергозатраты, связанные с измельчением, и повысить производительность дробилки. Формула изобретения

0 Конусная инерционная дробилка преимущественно для переработки зернопро- дуктоа, содержащая корпус с наружным конусом, внутри которого на шарнирной опоре размещен подвижный дробящий ко5 нус, имеющий дебалансный вибратор, и образованную рабочими поверхностями конусов камеру дробления с калибровочной зоной, от л имеющаяся тем, что, с целью повышения производительности и качества продукта при снижении энергозатрат, подвижный конус снабжен кольцевым выступом, расположенным в калибровочной зоне, при этом поверхность выступа по всей длине ее образующей контактирует с поверхностью наружного конуса в положении взаимного касания конусов, а высоту Н подвижного конуса определяют из соотношения

+

а

ctg(/J-a)-ctg/3

где х - наибольшая длина частиц дробимого материала;

о- наибольшая ширина частиц дробимого материала;

а- угол между осью подвижного конуса и осью наружного конуса в положении их взаимного касания, равный 3 - 10° ;

/3 - угол между образующей рабочей поверхностью наружного конуса и горизонталью, равный 30 - 60°.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ РОТОРНАЯ ДРОБИЛКА | 2015 |

|

RU2595145C1 |

| Конусная инерционная дробилка | 1982 |

|

SU1080847A1 |

| Конусная инерционная дробилка | 1989 |

|

SU1726014A1 |

| Конусная дробилка с модернизированным уплотнением | 2016 |

|

RU2628276C1 |

| ВИБРОМЕЛЬНИЦА | 1993 |

|

RU2049548C1 |

| КОНУСНЫЙ ЭЛЕКТРОМАГНИТНЫЙ ВИБРОИЗМЕЛЬЧИТЕЛЬ | 1994 |

|

RU2113903C1 |

| КОНУСНАЯ ДРОБИЛКА | 2010 |

|

RU2450860C2 |

| Виброопора конусной эксцентриковой дробилки | 1982 |

|

SU1183170A1 |

| Конусная дробилка | 1989 |

|

SU1685518A1 |

| Конусная дробилка | 1987 |

|

SU1502082A1 |

Использование: сельскохозяйственное машиностроение, а именно дробилки зерновых культур, используемые при приготов- лении комбикормов и измельчении минеральных кормовых добавок. Конусная инерционная дробилка кормов содержит корпус 1 с наружным конусом 2, внутри которого на шарнирной опоре 3, закрепленной в корпусе, размещен подвижный дробящий конус 6, снабженный дебаланс- ным вибратором 7. Поверхности конусов образуют рабочую камеру дробления, имеющую калибровочную зону 9. Подвижный конус 6 снабжен кольцевым выступом, расположенным в калибровочной зоне. Поверхность выступа по всей длине ее образу- ющей контактирует с поверхностью наружного конуса 2 в положении взаимного касания конусов. Высоту Н калибровочной зоны определяют из соотншения Н х + ctg()-ctgjSr где х наибольшая длина частиц дробленого материала; а- наибольшая ширина частиц дробленого материала; а - угол между осью подвижного конуса и осью наружного конуса в положении их взаимного касания, равный 3...100; угол между образующей рабочей поверхностью наружного конуса и горизонталью, равный 30...60°. 3 ил. со с 4 О О О СЛ

ь -:ый

Л-

#L 2

келсс&и& нь/й тонус

Gb. 3

| Конусная инерционная дробилка | 1982 |

|

SU1080847A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инерционная конусная дробилка | 1979 |

|

SU827158A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-10-07—Публикация

1990-01-30—Подача