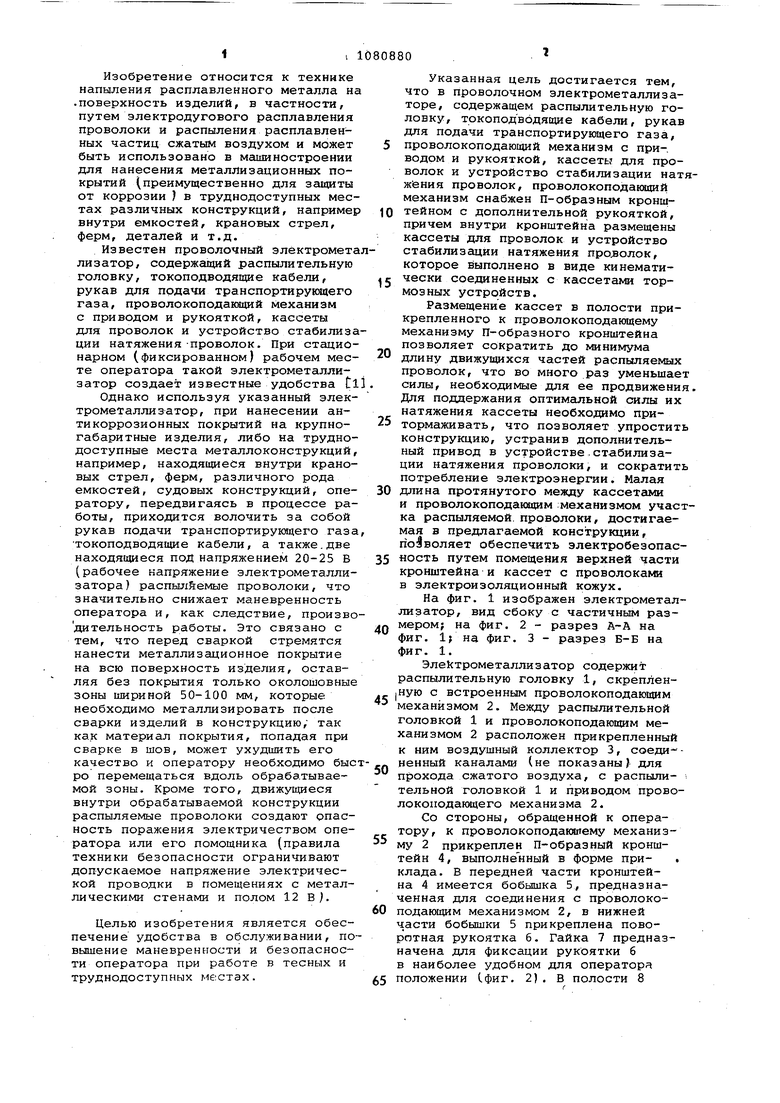

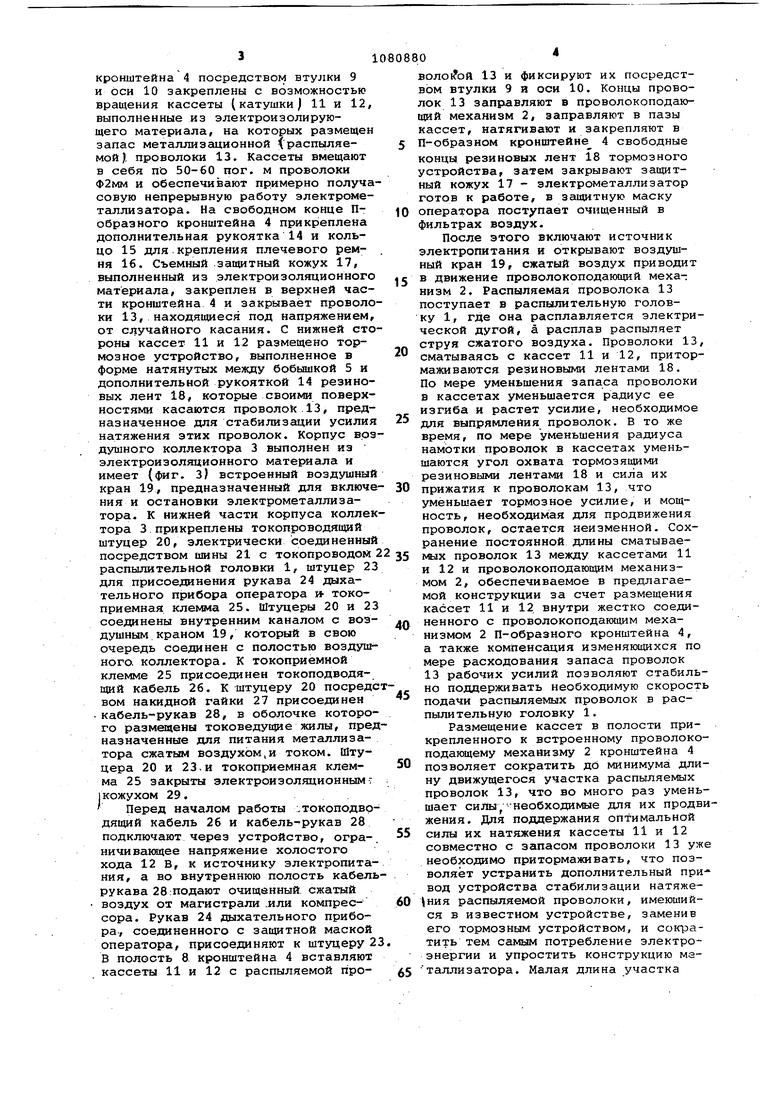

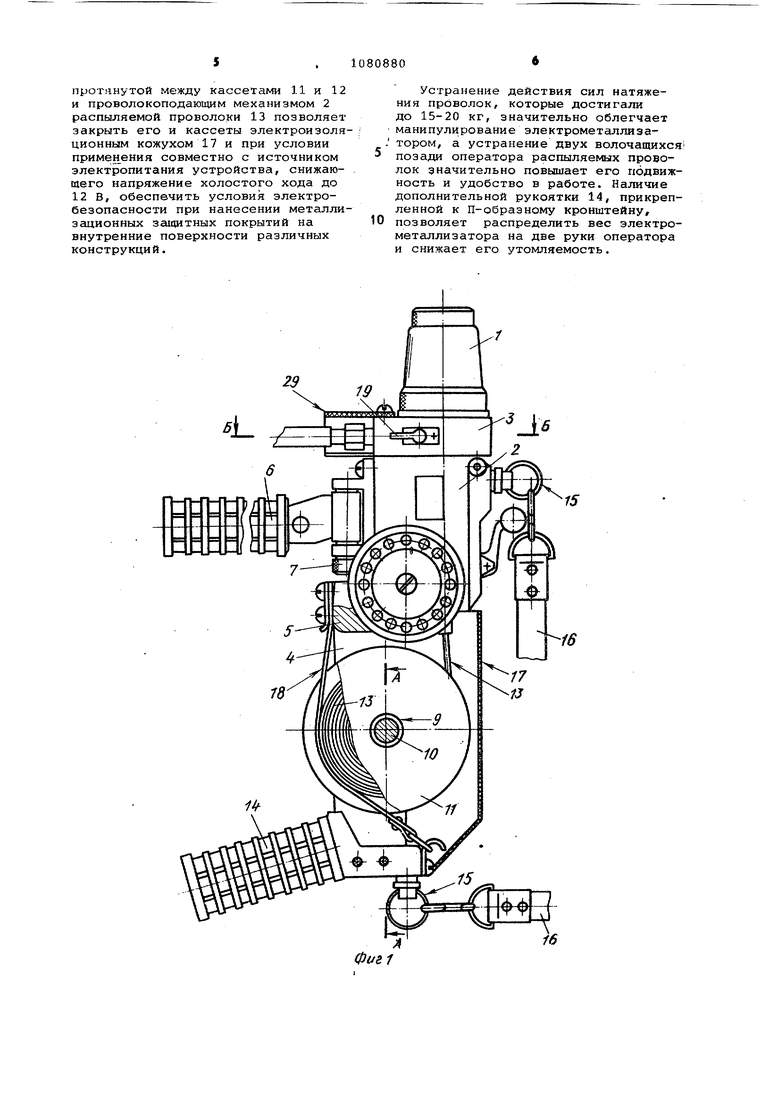

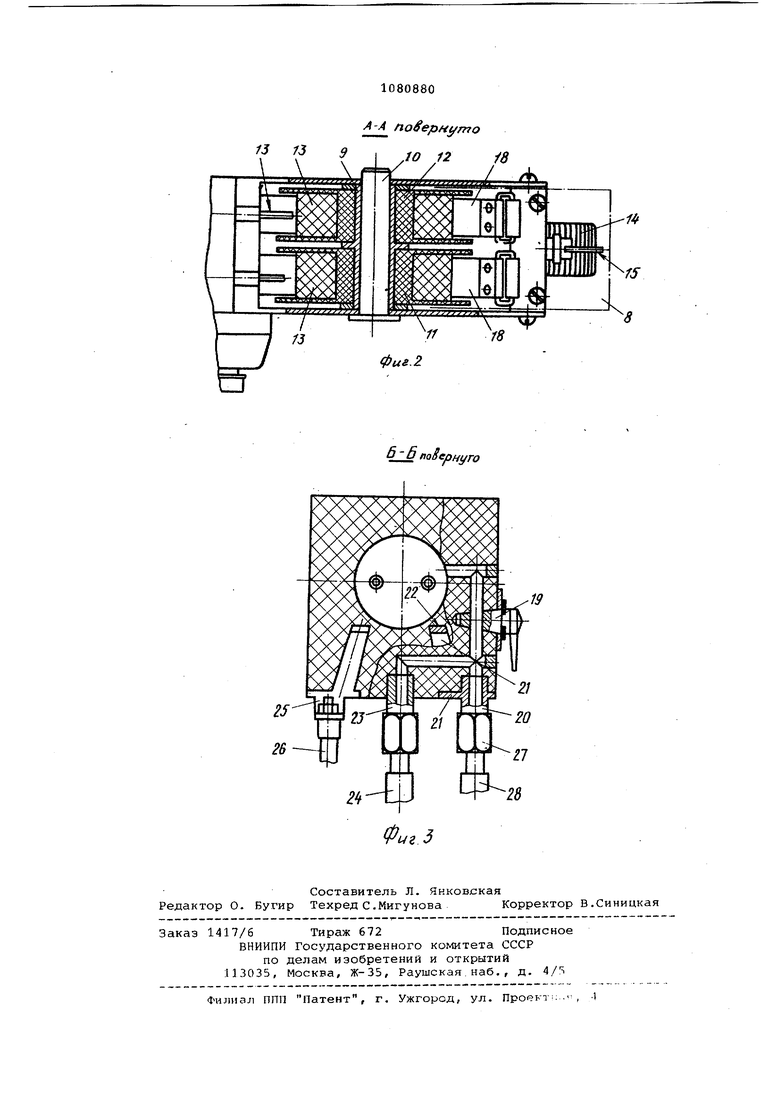

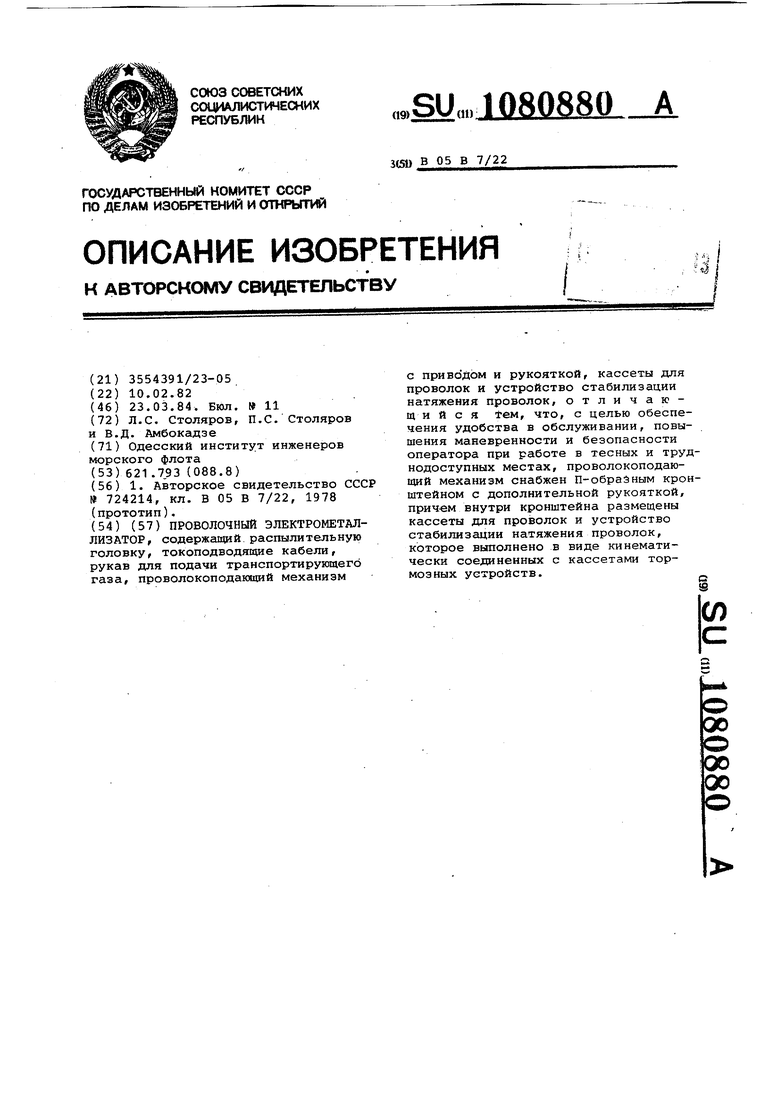

00 00 Изобретение относится к технике напыления расплавленного металла на .поверхность изделий, в частности, путем электродугового расплавления проволоки и распыления расплавленных частиц сжатЕлм воздухом и может быть использовано в машиностроении для нанесения металлизационных покрытий (преимущественно для защиты от коррозии ) в труднодоступных местах различных конструкций, например внутри емкостей, крановых стрел, ферм, деталей и т.д. Известен проволочный электромета лизатор, содержащий распылительную головку, токоподводящие кабели, рукав для подачи транспортирующего газа, проволокоподакнций механизм с приводом и рукояткой, кассеты для проволок и устройство стабилиза ции натяжения-проволок. При стационарном (фиксированном) рабочем месте оператора такой электрометаллизатор создает известные удобства ti Однако используя указанный электрометаллизатор, при нанесении антикоррозионных покрытий на крупногабаритные изделия, либо на труднодоступные места металлоконструкций например, находящиеся внутри крановых стрел, ферм, различного рода емкостей, судовых конструкций, оператору, передвигаясь в процессе работы, приходится волочить за собой рукав подачи транспортирующего газа токоподводящие кабели, а также.две находящиеся под напряжением 20-25 В (рабочее напряжение электрометаллизатора) распылйемые проволоки, что значительно снижает маневренность оператора и, как следствие, произво дительность работы. Это связано с тем, что перед сваркой стремятся нанести металлизационное покрытие на всю поверхность изделия, оставляя без покрытия только околошовные зоны шириной 50-100 мм, которые необходимо металлизировать после сварки изделий в конструкцию; так как материал покрытия, попадая при сварке в шов, может ухудшить его качество и оператору необходимо быс ро перемещаться вдоль обрабатываемой зоны. Кроме того, движущиеся внутри обрабатываемой конструкции распыляемые проволоки создают опасность поражения электричеством оператора или его помощника (правила техники безопасности ограничивают допускаемое напряжение электрической проводки в помещениях с металлическими стенами и полом 12 Е). Целью изобретения является обеспечение удобства в обслуживании, по вышение маневренности и безопасности оператора при работе в тесных и труднодоступных местах. Указанная цель достигается тем, что в проволочном электрометаллизаторе, содержащем распылительную головку, токоподводящие кабели, рукав для подачи транспортирующего газа, проволокоподающий механизм с приводом и рукояткой, кассеты для проволок и устройство стабилизации натяжения проволок, проволокоподакяций механизм снабжен П-образным кронщтейном с дополнительной рукояткой, причем внутри кронштейна размещены кассеты для проволок и устройство стабилизации натяжения прозолок, которое выполнено в виде кинематически соединенных с кассетами тормозных устройств. Размещение кассет в полости прикрепленного к проволокоподающему механизму П-образного кронштейна позволяет сократить до минимума длину движущихся частей распыляемых проволок, что во много раз уменьшает силы, необходимые для ее продвижения. Для поддержания оптимальной силы их натяжения кассеты необходимо притормаживать, что позволяет упростить конструкцию, устранив дополнительный привод в устройстве.стабилизации натяжения проволоки, и сократить потребление электроэнергии. Малая длина протянутого между кассетами и проволокоподающим механизмом участка распыляемой проволоки, достигаемая в предлагаемой конструкции, позволяет обеспечить электробезопасность путем помещения верхней части кронштейна и кассет с проволоками в электроизоляционный кожух. На фиг. 1 изображен электрометаллизатор, вид сбоку с частичным размером; на фиг. 2 - разрез А-А на фиг. 1Г на фиг. 3 - разрез Б-Б на фиг. 1. ЭлеЬтрометаллизатор содержит распылительную головку 1, скрепленНую с встроенным проволокоподающим механизмом 2. Между распылительной головкой 1 и проволокоподающим механизмом 2 расположен прикрепленный к ним воздушный коллектор 3, соеди ненный каналами (не показаны) для прохода сжатого воздуха, с распыли- тельной головкой 1 и приводом проволокоподакицего механизма 2. Со стороны, обращенной к оператору, к проволокоподаюшему механизму 2 прикреплен П-образный кронштейн 4, выполненный в форме при- . клада. В передней части кронштейна 4 имеется бобышка 5, предназначенная для соединения с проволокоподающим механизмом 2, в нижней части бобышки 5 прикреплена поворотная рукоятка б. Гайка 7 предназначена для фиксации рукоятки 6 в наиболее удобном для оператора положении (.фиг. 2) . В полости 8 кронштейна 4 посредством втулки 9 и оси 10 закреплены с возможностью вращения кассеты (катушки) 11 и 12, выполненные из электроизолирующего материала, на которых размещен запас металлизационной распыляемой), проволоки 13. Кассеты вмещают в себя по 50-60 пог. м проволоки Ф2мм и обеспечивают примерно получа совую непрерывную работу электрометаллизатора. На свободном конце Побразного кронштейна 4 прикреплена дополнительная рукоятка 14 и кольцо 15 для.крепления плечевого ремня 16. Съемный защитный кожух 17, выполненный из электроизоляционного материала, закреплен в верхней части кронштейна 4 и закрывает проволо ки 13, находящиеся под напряжением, от случайного касания. С нижней сто роны кассет 11 и 12 размещено тормозное устройство, выполненное в форме натянутых между бобышкой 5 и дополнительной рукояткой 14 резиновых лент 18, которые своими поверхностями касаются проволок . 13, предназначенное для стабилизации усилия натяжения этих проволок. Корпус воз душного коллектора 3 выполнен из электроизоляционного материала и имеет {фиг. З) встроенный воздушный кран 19, предназначенный для включе ния и остановки электрометаллизатора. К нижней части корпуса коллек тора 3 прикреплены токопроводящий штуцер 20, электрически соединенный посредством шины 21 с токопроводом распылительной головки 1, штуцер 23 для присоединения рукава 24 дыхательного прибора оператора токоприемная клемма 25. Штуцеры 20 и 23 соединены внутренним каналом с воздушным краном 19, который в свою очередь соединен с полостью воздуш ного. коллектора. К токоприемной клемме 25 присоединен токоподводящий кабель 26. К штуцеру 20 посредс вом накидной гайки 27 присоединен кабель-рукав 28, в оболочке которого разметцены токоведущие жилы, пред назначенные для питания металлизатора сжатым воздухом,и током. Штуцера 20 и 23,и токоприемная клемма 25 закрыты электроизоляционнымт кожухом 29. Перед началом работы .токоподврдящий кабель 26 и кабель-рукав 28 подключают через устройство, ограничивакяцее напряжение холостого хода 12 В, к источнику электропитания, а во внутреннюю полость кабель рукава 28 :подают очищенный, сжатый воздух от магистрали .или компрессора. Рукав 24 дыхательного прибора-, соединенного с защитной маской оператора, присоединяют к штуцеру 23 В полость 8. кронштейна 4 вставляют кассеты 11 и 12 с распыляемой про0волоьУой 13 и фиксируют их посредством втулки 9 в оси 10. Концы проволок 13 заправляют в проволокоподающий механизм 2, заправляют в пазы кассет, натягивают и закрепляют в П-образном кронштейне 4 свободные концы резиновых лент 18 тормозного устройства, затем закрывают защитный кожух 17 - электрометаллизатор готов к работе, в защитную маску оператора поступает очищенный в фильтрах воздух. После этого включают источник электропитания и открывают воздушный кран 19, сжатый воздух приводит в движение проволокоподающий механизм 2. Распыляемая проволока 13 поступает в распылительную головку 1, где она расплавляется электрической дугой, а расплав распыляет струя сжатого воздуха. Проволоки 13, сматываясь с кассет 11 и 12, притормаживаются резиновыми лентами 18. По мере уменьшения запаса проволоки в кассетах уменьшается радиус ее изгиба и растет усилие, необходимое для выпрямления проволок. В то же время, по мере уменьшения радиуса намотки проволок в кассетах уменьшаются угол охвата тормозящими резиновыми лентами 18 и сила их прижатия к проволокам 13, что уменьшает тормозное усилие, и мощность, необходимая для продвижения проволок, остается неизменной. Сохранение постоянной длины сматываеNWX проволок 13 между кассетами 11 и 12 и проволокоподающим механизмом 2, обеспечиваемое в предлагаемой конструкции за счет размещения кассет 11 и 12 внутри жестко соединенного с проволокоподающим механизмом 2 П-образного кронштейна 4, а также компенсащия изменяющихся по мере расходования запаса проволок 13 рабочих усилий позволяют стабильно поддерживать необходимую скорость подачи распыляемых проволок в распылительную головку 1. Размещение кассет в полости прикрепленного к встроенному проволокоподающему механизму 2 кронштейна 4 позволяет сократить до минимума длину движущегося участка распыляемых проволок 13, что во много раз уменьшает сиотал,Необходимые для их продвижения. Для поддержания оптимальной силы их натяжения кассеты 11 и 12 совместно с запасом проволоки 13 уже необходимо притормаживать, что позволяет устранить дополнительный привод устройства стабилизации натяжеНИЯ распыляемой проволоки, имеющийся в известном устройстве, заменив его тормозным устройством, и сок1эатить тем самым потребление электроэнергии и упростить конструкцию маталлизатора. Малая длина участка

протянутой между кассетами 11 и 12 и проволокоподающим механизмом 2 распыляемой проволоки 13 позволяет закрыть его и кассеты электроизоляционным кожухом 17 и при условии применения совместно с источником электропитания устройства, снижающего напряжение холостого хода до 12 В, обеспечить условия электробезопасности при нанесении металлизационных защитных покрытий на внутренние поверхности различных конструкций.

29

1.

Устранение действия сил натяжения проволок, которые достигали до 15-20 кг, значительно облегчает манипулирование электрометешлизатором, а устранение двух волочащихся позади оператора распыляемых проволок значительно повышает его подвижность и удобство в работе. Наличие дополнительной рукоятки 14, прикрепленной к П-образному кронштейну, позволяет распределить вес электрометаллизатора на две руки оператора и снижает его утомляемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА К ЭЛЕКТРОМЕТАЛЛИЗАТОРУ | 1971 |

|

SU308103A1 |

| Кабельный барабан | 1987 |

|

SU1436163A1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| УСТРОЙСТВО ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ | 1990 |

|

RU2014905C1 |

| Распылительная головка электрометаллизатора | 1976 |

|

SU703146A1 |

| ПЕРЕНОСНОЙ КРАСКОРАСПЫЛИТЕЛЬ | 2009 |

|

RU2491997C2 |

| Электрометаллизатор | 1987 |

|

SU1563777A1 |

| Устройство для подачи сварочной проволоки | 1982 |

|

SU1085720A1 |

ПРОВОЛОЧНЫЙ ЭЛЕКТРОМЕТАЛЛИЗАТОР, содержащий распылительную головку, токоподводящие кабели, рукав для подачи транспортирующего газа, проволокоподающий механизм с приводом и рукояткой, кассеты для проволок и устройство стабилизации натяжения проволок, отличающийся l-eM, что, с целью обеспечения удобства в обслуживании, повышения маневренности и безопасности оператора при работе в тесных и труднодоступных местах, проволокоподающий механизм снабжен П-обраЭным кронштейном с дополнительной рукояткой, причем внутри кронштейна размещены кассеты для проволок и устройство стабилизации натяжения проволок, которое выполнено в виде кинематически соединенных с кассетами тормозных устройств.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проволочный электродуговой металлизатор | 1978 |

|

SU724214A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-03-23—Публикация

1982-02-10—Подача