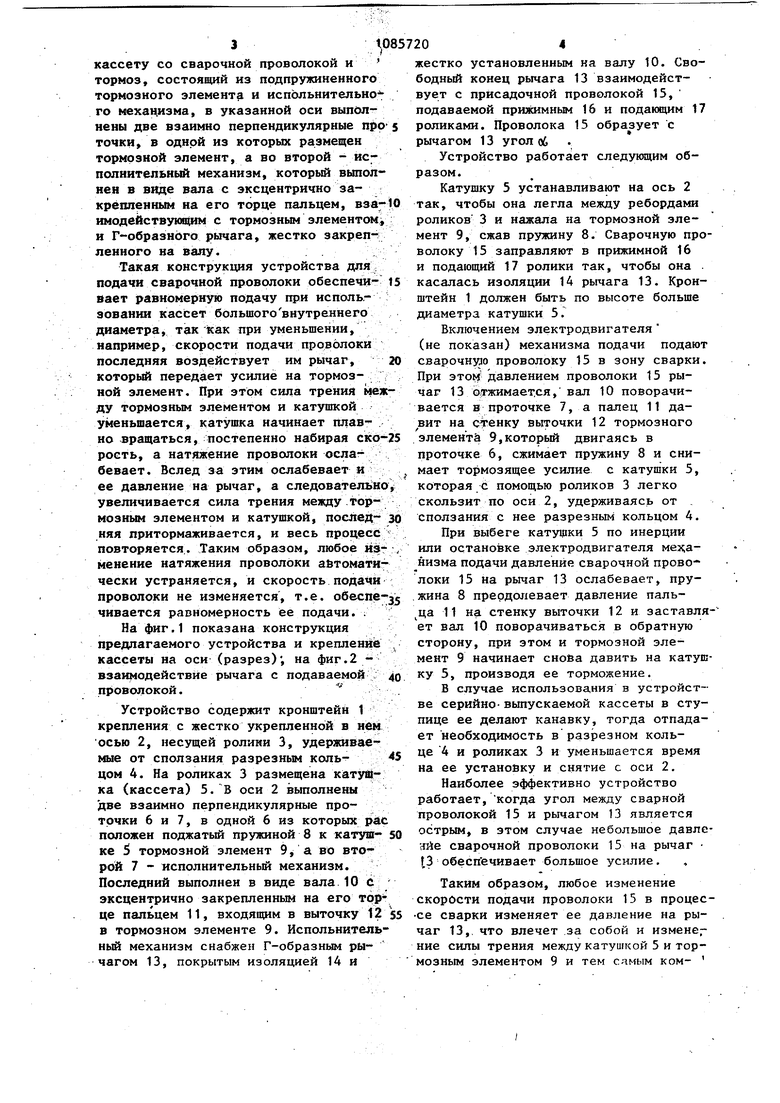

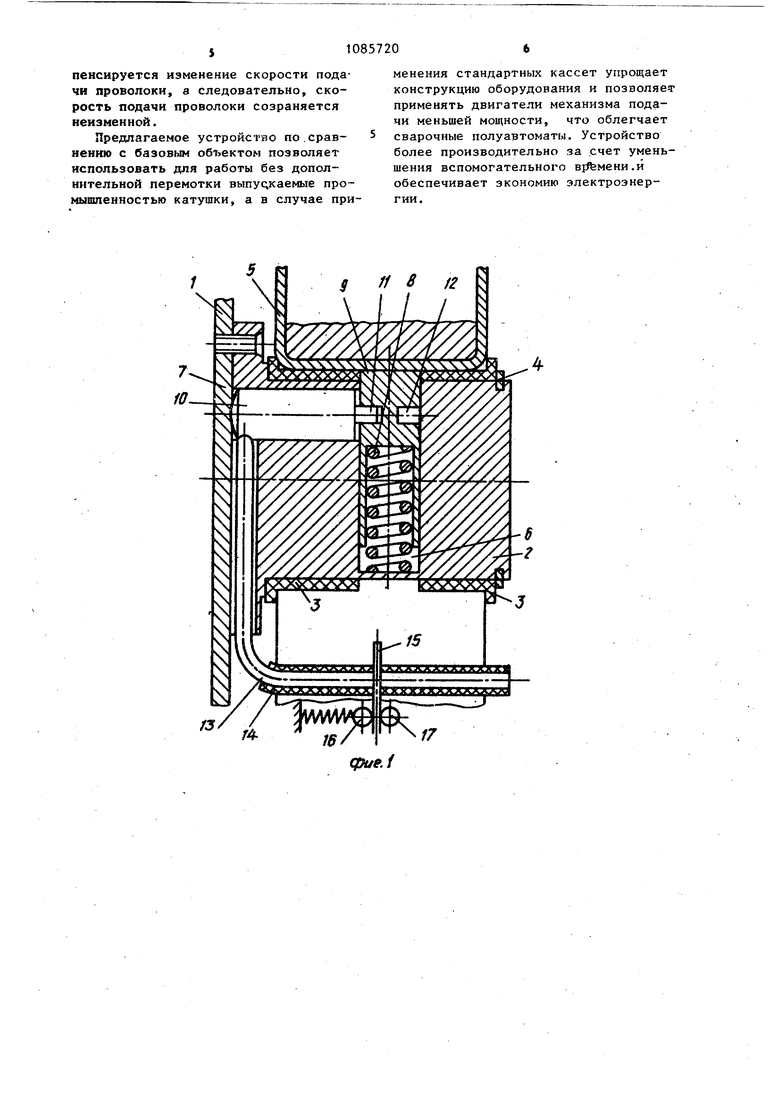

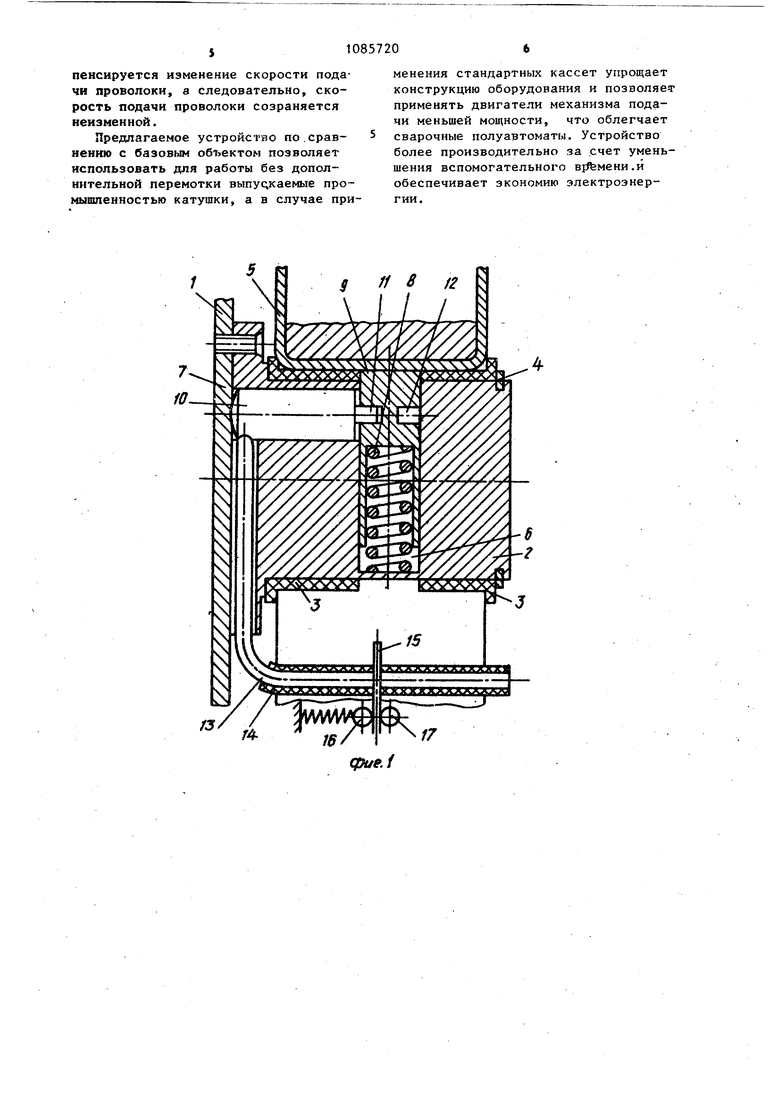

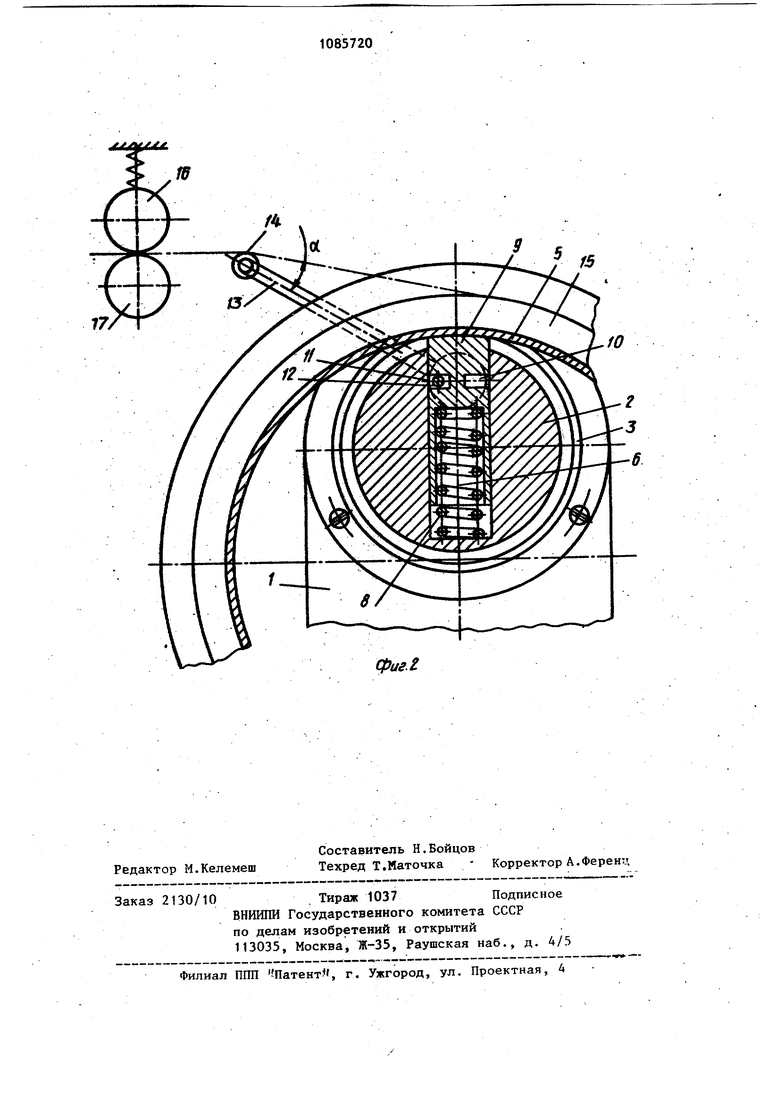

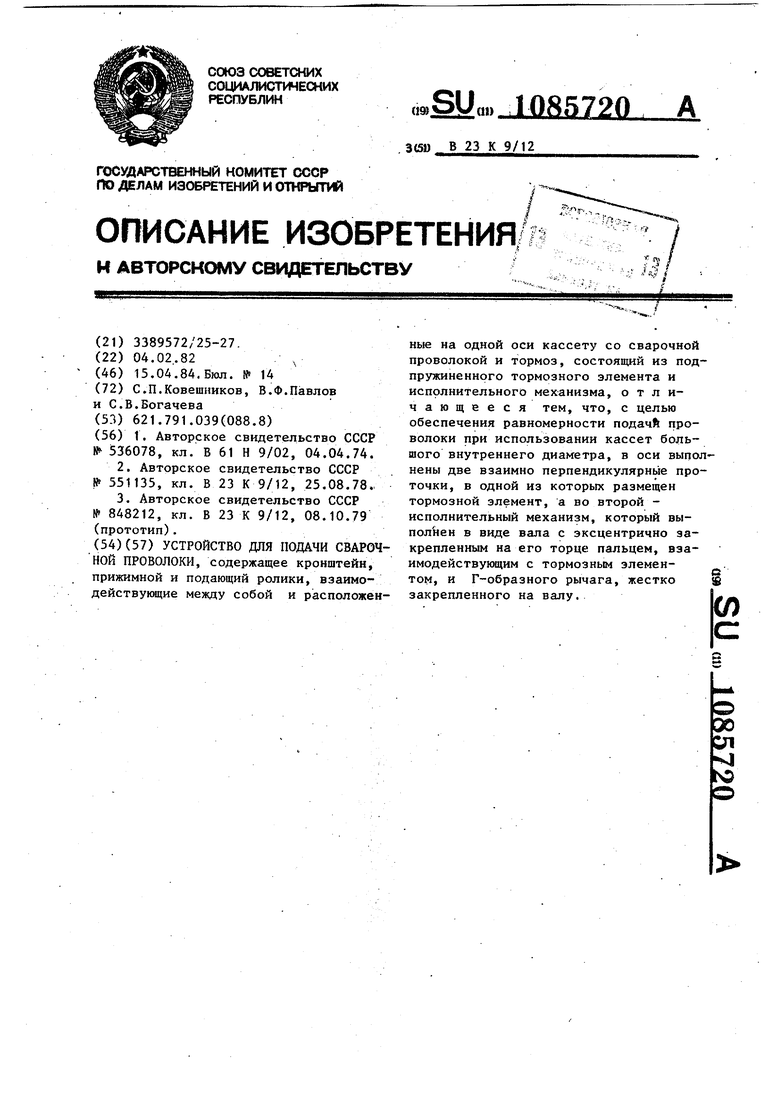

Изобретение относится к устройствам дпй подачи сварочной проволоки и может быть использовано в конструкци ях сварочных шланговых полуавтоматов В серийно выпускаемьо{ сварочных полуавтоматах и автоматах за рубежом и в СССР применяют для сварочной про волоки пластмассовые кассеты с посадочным диаметром порядка 50 мм, а для подтормаживания их на оси вращения использзпот фрикционный тормоз постоянным тормозным усилием как в с тоянии, покоя, так и в процессе сварки.. Прою шшенность поставляет тонкую проволоку в катушках типа кольца 0400 мн желобчатого сечения массой порядка 20 кг. Без перемотки на серийные кассеты их нельзя использоват для сварки так как оси крепления и тормозные механизмы не приспособлены для них. Но при перемотке увеличиваю ся отходы проволоки, затрачивается время и злектроэнергия. Известен аварийный тормоз, содержащий раму, на которой установлена ось со шкивом, внутри которого распо ложены подпружиненные тормозные злементы и испольнительный механизм. установленный на раме, причем тормозные элементы выполнены с пазами .равноудаленными от оси вращения а на раме расположен подпружиненный толкатель, взаимодействующий с пазами тормозных злементов в период торможения и связанный с исполнитель ным механизмом,вьшолненным из злектро магнита с рычагами L1J К недостаткам известной конструкции относятся: отсутствие тормозного усилия в момент вращения шкива., что приводит к недопустимым рывкам при .подаче сварочной проволоки, сложный и тяжелый злектромагнитный исполнительный механизму необходимо наличие центральной оси вращения шкива. Известно устройство для подачи сварочной проволоки, содержащее приводной и прижимной ролики, катушку с сварочной проволокой и ленточный тор :МОЗ катушки, причем в набегающей час ти ленты тормоза выполнено отверстие для- прохода сварочной проволоки, при этом угол между проволокой, проходящей через отверстие в ленте, и касательной, проходящей через точку схода проволоки, меньше 90°, но больше cfrci /gti t , где k - коэффициент трения между лентой и катушкой, tf - угол обхвата катушки тормозной лентой;, Z - основание натуральных логарифмов. - I Это устройство в процессе сварки обеспечивает уменьшение тормозного моментаа на катушке и увеличение его при остановленной катушке jYj. Однако использовать указанное устройство можно только тогда, когда катушка имеет центральную ось вращения и небольшие габариты, в противном случае конструкция тормоза становится сложной и громоздкой, увеличив ется инерционность системы. Наиболее близким к изобретению является устройство для подачи сварочной проволоки, содержащее механизм подачи проволоки, взаимодействующие между собой и расположенные на одной оси кассету со сварочной проволокой и подпружиненный тормозной диск и кронштейн крепления, причем устройство оснащено спиральной пружиной, размещенной на одной оси с тормозным диском, конщл которой закреплены на кронштейне крепления и тормознюм диске, при зтом тормозной диск выполнен с выступом, а кронштейн снабжен упором, взаимодействующим с выступом диска з . Однако сложность конструкции и снижение тормозного усилия во время ,по- , коя (отсутствия процесса сварки), а также повьш1ение - в состоянии работающего механизма подачи приводит к перерасходу электроэнергии и к необходимости иметь более мощный привод механизма подачи. Кроме того, устройство предназначено для кассеты с центральной осыь вращения, а для кассет большого внутреннего диаметра не обеспечивает нужного режима торможения, позтому не может быть применено для них. Цель изобретения - обеспечение равномерности подачи проволоки при использовании кассет большого внутреннего диаметра. Цель достигается тем, что в устройстве для подачи сварочной проволоки, содержащем кронштейн, прижимной и подающие ролики, взаимодействующие между собой и расположенные на одной оси кассету со сварочной проволокой и тормоз, состоящий из подпружиненного тормозного элемента и испольнительного механ.изма, в указанной оси выполнены две взаимно перпендикулярные про точки в одной из которых размещен тормозной элемент, а во второй - исполнительный механизм, который выполнен в виде вала с эксцентрично закрепленным на его торце пальцем, взаимодвйствукхцим с тормозным элементом и Г-образного рычага, жестко закрепленного на валу.. Такая конструкция устройства для, подачи сварочной проволоки обеспечивает равномерную подачу при исполь.зовании кассет большоговнутреннего диаметра, так как при уменьшении, например, скорости подачи проволоки последняя воздействует им рычаг, которьй передает усилие на тормозной элемент. При этом сила трения меж ду тормозным элементом и катушкой уменьшается, катушка начинает вращаться, постепенно набирая ckdрость, а натяжение проволоки ослабевает. Вслед за этим ослабевает и ее давление на рычаг, а следовательн увеличивается сила трения между .тормозным элементом и катушкой, последняя притормаживается, и весь процесс повторяется.. Таким образом, любое из менение натяжения проволоки автомати чески устраняется, и скорость подачи проволоки не изменяется, т.е. обеспе чивается равномерность ее подачи. ; На фиг.1 показана конструкция предлагаемого устройства и крепление кассеты на оси (разрез); на фиг.2 взаимодействие рычага с подаваемой ; проволокой. Устройство содержит кронштейн 1 крепления с жестко укрепленной в нем ОСЬЮ 2, несущей ролини 3, удерживаем мые от сползания разрезным кольцом 4. На роликах 3 размещена катущка (кассета) 5. В оси 2 выполнены две взаимно перпендикулярные проточки 6 и 7, в одной 6 из которых pale положен поджатый пружиной 8 к катушке 5 тормозной элемент 9, а во вто рой 7 - исполнительный механизм. Последний выполнен в виде вала.10 с эксцентрично закрепленным на его тор це пальцем 11, входящим в выточку 12 в тормозном элементе 9. Испольнитель ный механизм снабжен Г-образным рычагом 13, покрытым изоляцией 14 и 1 204 жестко установленным на валу 10. Свободный конец рычага 13 взаимодействует с присадочной проволокой 15, подаваемой прижимным 16 и подающим 17 роликами. Проволока 15 образует с рычагом 13 угол с6 Устройство работает следующим образом. Катушку 5 устанавливают на ось 2 так, чтобы она легла между ребордами роликов 3 и нажала на тормозной элемент 9, сжав пружину 8. Сварочную проволоку 15 заправляют в прижимной 16 и подающий 17 ролики так, чтобы она . касалась изоляции 14 рычага 13. Кронштейн 1 должен быть по высоте больше диаметра катушки 5. Включением электродвигателя (не показан) механизма подачи подают CBapO4Hji o проволоку 15 в зону сварки. При этo давлением проволоки 15 рычаг 13 отжимается, вал 10 поворачивается в проточке 7, а палец 11 на стенку выточки 12 тормозного элементе 9,который двигаясь в проточке 6, сжимает пружину 8 и снимает тормозящее усилие с катушки 5, которая С помощью роликов 3 легко скользит по оси 2, удерживаясь от . сползания с нее разрезным кольцом 4. При выбеге катушки 5 по инерции или остановке электродвигателя мех;а низма подачи давление сварочной проволоки 15 на рычаг 13 ослабевает, пружина 8 преодолевает давление паль ца 11 на стенку выточки 12 и заставляет вал 10 поворачиваться в обратную сторону, при этом и тормозной элемент 9 начинает сноба давить на катушку 5, производя ее торможение. В случае использова,ния в устройстве серийно- выпускаемой кассеты в ступице ее делают канавку, тогда отпадает необходимость в разрезном кольце 4 и роликах 3 и уменьшается время на ее установку и снятие с оси 2. Наиболее эффективно устройство работает, когда угол между сварной проволокой 15 и рычагом 13 является острым, в этом случае небольшое давле(Сйе сварочной проволоки 15 на рычаг f3 обеспечивает большое усилие. Таким образом, любое изменение скорости подачи проволоки 15 в процессе сварки изменяет ее давление на рычаг 13,. что влечет .за собой и изменер ние силы трения между катушкой 5 и тормозным элементом 9 и тем самым компенсируется изменение скорости подачи проволоки, а следовательно, скорость подачи проволоки созраняется неизменной.

Предлагаемое устройство по.сравнению с базовым об75ектом позволяет использовать для работы без дополнительной перемотки выпускаемые промышленностью катушки, а в случае применения стандартных кассет упрощает конструкцию оборудования и позволяет применять двигатели механизма подачи меньшей мощности, что облегчает сварочные полуавтоматы. Устройство более производительно за счет уменьшения вспомогательного в1Лмени.и обеспечивает экономию электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи сварочной проволоки | 1975 |

|

SU551135A1 |

| Устройство для сварки электрозаклепками | 1980 |

|

SU889331A2 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для подачи сварочнойпРОВОлОКи | 1979 |

|

SU848212A1 |

| Устройство для непрерывной намотки проволоки | 1980 |

|

SU933159A1 |

| Устройство для колебания сварочной горелки по дуге окружности | 1978 |

|

SU766786A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| БУДАПЕШТИ РАДИОТЕХНИКАЛ ГЬЯР»(Венгерская Народная Республика) | 1972 |

|

SU343477A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Устройство для сварки | 1983 |

|

SU1199520A1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ, содержащее кронштейн, прижимной и подающий ролики, взаимодействующие между собой и расположенные на одной оси кассету со сварочной проволокой и тормоз, состоящий из подпружиненного тормозного элемента и исполнительного механизма, отличающееся тем, что, с целью обеспечения равномерности подачЙ проволоки при использовании кассет большого внутреннего диаметра, в оси выполнены две взаимно перпендикулярные проточки, в одной из которых размещен тормозной элемент, а во второй исполнительный механизм, который выполнен в виде вала с эксцентрично закрепленным на его торце пальцем, взаимодействующим с тормозным элементом, и Г-образного рычага, жестко s закрепленного на валу. (Л

/J

J

17

qsuf.i

(риг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аварийный тормоз | 1974 |

|

SU536078A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1982-02-04—Подача