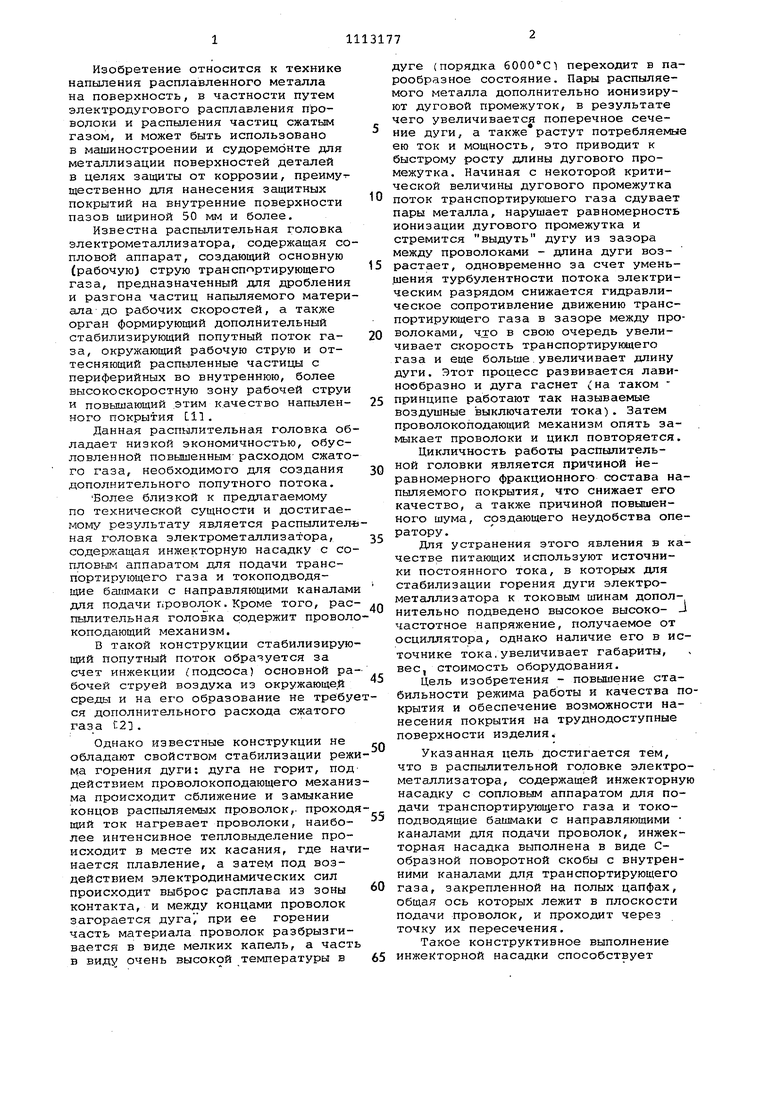

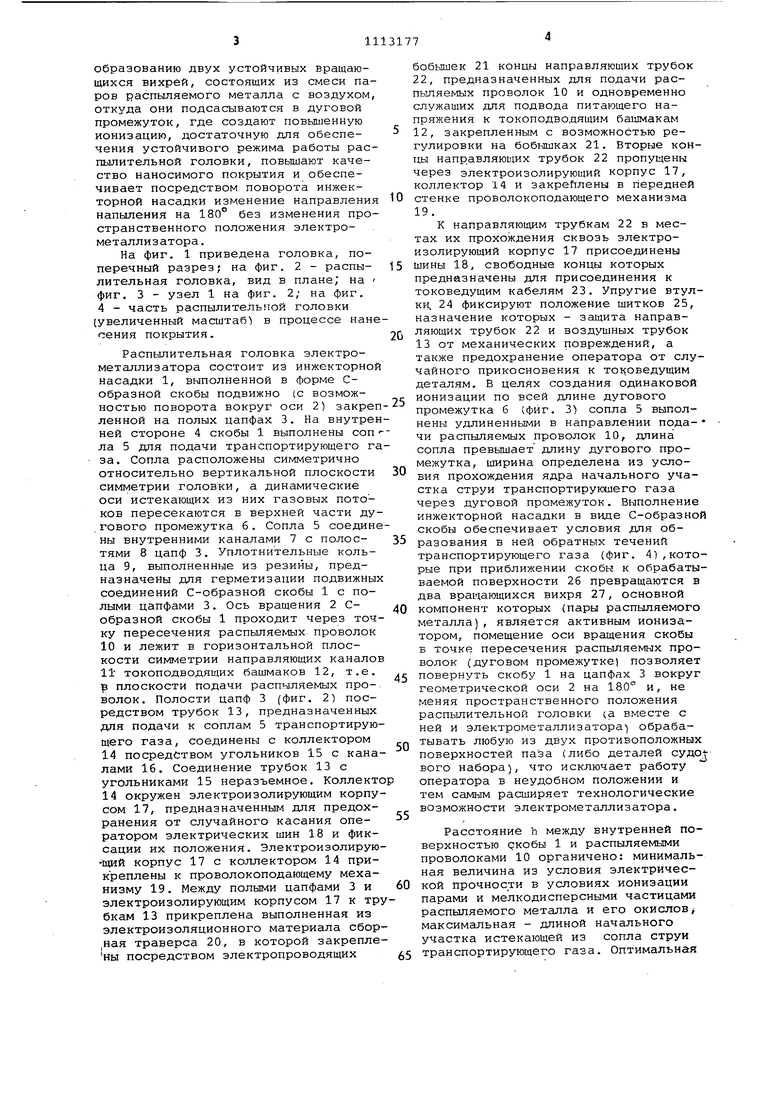

Изобретение относится к технике напыления расплавленного металла на поверхность, в частности путем электродугового расплавления проволоки и распыления частиц сжатым газом, и может быть использовано в машиностроении и судоремонте для металлизации поверхностей деталей в целях защиты от коррозии, преиму-г щественно для нанесения защитных покрытий на внутренние поверхности пазов шириной 50 мм и более. Известна распылительная головка электрометаллизатора, содержащая со пловой аппарат, создающий основную (рабочую) струю трансп ртирующего газа, предназначенный для дробления и разгона частиц напыляемого матери ала до рабочих скоростей, а также орган формирующий дополнительный стабилизирующий попутный поток газа, окружающий рабочую струю и оттесняющий распыленные частицы с периферийных во внутреннюю, более высокоскоростную зону рабочей струи и повышающий этим к.ачество напыленного покрытия 11. Данная распылительная головка об ладает низкой экономичностью, обусловленной повышенным- расходом сжато го газа, необходимого для создания дополнительного попутного потока. Более близкой к предлагаемому по технической сущности и достигаемому результату является распылител ная головка электрометаллизатора, содержащая инжекторную насадку с со пловым аппаратом для подачи транспортирующего газа и токоподводящие бшамаки с направляющими каналам для подачи проволок. Кроме того, рас пылительная головка содержит провол коподающий механизм. В такой конструкции стабилизирую щий попутный поток образуется за счет инжекции (подсоса) основной ра бочей струей воздуха из окружающей среды и на его образование не требу ся дополнительного расхода сжатого газа С21. Однако известные конструкции не обладают свойством стабилизации реж ма горения дуги: дуга не горит, под действием проволокоподающего механи ма происходит сближение и замыкание концов распыляемых проволок,, проход щий ток нагревает проволоки, наиболее интенсивное тепловыделение происходит в месте их касания, где нач нается плавление, а затем под воздействием электродинамических сил происходит выброс расплава из зоны контакта, и между концами проволок загорается дуга, при ее горении часть материала проволок разбрызгивается в виде мелких капель, а част в виду очень высокой температуры в дуге (порядка 6000°С1 переходит в парообразное состояние. Пары распыляемого металла дополнительно ионизируют дуговой промежуток, в результате чего увеличивается поперечное сечение дуги, а также растут потребляемые ею ток и мощность, это приводит к быстрому росту длины дугового промежутка. Начиная с некоторой критической величины дугового промежутка поток транспортирующего газа сдувает пары металла, нарушает равномерность ионизации дугового промежутка и стремится выдуть дугу из зазора между проволоками - длина дуги возрастает, одновременно за счет умень.шения турбулентности потока электрическим разрядом снижается гидравлическое сопротивление движению транспортирующего газа в зазоре между проволоками, что в свою очередь увеличивает скорость транспортирующего газа и еще больше увеличивает длину дуги. Этот процесс развивается лавинообразно и дуга гаснет (на таком принципе работают так называемые воздушные выключатели тока) . Затем проволокоподающий механизм опять замыкает проволоки и цикл повторяется. Цикличность работы распылительной головки является причиной неравномерного фракционного состава напыляемого покрытия, что снижает его качество, а также причиной повышенного шума, создающего неудобства оператору. Для устранения этого явления в качестве питающих используют источники постоянного тока, в которых для стабилизации горения дуги электрометаллизатора к токовым шинам дополнительно подведено высокое высоко- -i частотное напряжение, получаемое от осциллятора, однако наличие его в источнике тока/увеличивает габариты, вес, стоимость оборудования. Цель изобретения - повышение стабильности режима работы и качества покрытия и обеспечение возможности нанесения покрытия на труднодоступные поверхности изделия. Указанная цель достигается тем, что в распылительной головке электрометаллизатора, содержащей инжекторную насадку с сопловым аппаратом для подачи тpaнcпopтиpyюцieгo газа и токоподводящие башмаки с направляющими каналами для подачи проволок, инжекторная насадка выполнена в виде Собразной поворотной скобы с внутренними каналами для транспортирующего газа, закрепленной на полых цапфах, общая ось которых лежит в плоскости подачи проволок, и проходит через точку их пересечения. Такое конструктивное выполнение инжекторной насадки способствует Образованию двух устойчивых вращающихся вихрей, состоящих из смеси паров распыляемого металла с воздухом, откуда они подсасываются в дуговой промежуток, где создают повьш енную ионизацию, достаточную для обеспечения устойчивого режима работы распылительной головки, повышают качество наносимого покрытия и обеспечивает посредством поворота инжекторной насадки изменение направления напыления на 180° без изменения пространственного положения электромет алли з атора. На фиг. 1 приведена головка, поперечный разрез; на фиг. 2 - распылительная головка, вид в плане; на фиг. 3 - узел 1 на фиг. 2; на фиг. 4 - часть распылительной головки (увеличенный масштаб) в процессе нан сения покрытия. Распылительная головка электрометаллизатора состоит из инжекторно насадки 1, выполненной в форме Собразной скобы подвижно (с возможностью поворота вокруг оси 2) закре ленной на полых цапфах 3. На внутре ней стороне 4 скобы 1 выполнены соп ла 5 для подачи транспортирующего г за. Сопла расположены симметрично относительно вертикальной плоскости симметрии головки, а динамические оси истекающих из них газовых потоков пересекаются в верхней части ду гового промежутка 6. Сопла 5 соедин ны внутренними каналами 7 с полостями 8 цапф 3. Уплотнительные кольца 9, выполненные из резины, предназначены для герметизации подвижны соединений С-образной скобы 1 с полыми цапфами 3. Ось вращения 2 собразной скобы 1 проходит через точ ку пересечения распыляемых проволок 10 и лежит в горизонтальной плоскости симметрии направляющих канало 11 токоподводящих башмаков 12, т.е. р плоскости подачи распыляемых проволок. Полости цапф 3 (фиг. 2) посредством трубок 13, предназначенных для подачи к соплам 5 транспортирую щего газа, соединены с коллектором 14 посредством угольников 15 с кана лами 16. Соединение трубок 13 с угольниками 15 неразъемное. Коллект 14 окружен электроизолирующим корпу сом 17, предназначенным для предохранения от случайного касания оператором электрических шин 18 и фиксации их положения. Электроизолирую щий корпус 17 с коллектором 14 прикреплены к проволокоподающему механизму 19. Между полыми цапфами 3 и электроизолирующим корпусом 17 к тр бкам 13 прикреплена выполненная из электроизоляционного материала сбор |Ная траверса 20, в которой закрепле ны посредством электропроводящих бобышек 21 концы направляющих трубок 22, предназначенных для подачи распыляемых проволок 10 и одновременно служащих для подвода питающего напряжения к токоподводящим башмакам 12, закрепленным с возможностью регулировки на бобышках 21. Вторые концы направляющих трубок 22 пропущены через электроизолирующий корпус 17, коллектор 14 и закреплены в передней стенке проволокоподающего механизма 19. К направляющим трубкам 22 в местах их прохождения сквозь электроизолирующий корпус 17 присоединены шины 18, свободные концы которых предназначены для присоединения к токоведущим кабелям 23. Упругие втулки. 24 фиксируют положение шитков 25, назначение которых - защита направляющих трубок 22 и воздушных трубок 13 от механических повреждений, а также предохранение оператора от случайного прикосновения к то1 оведущим деталям. В целях создания одинаковой ионизации по всей длине дугового промежутка 6 (фиг. 3) сопла 5 выполнены удлиненными в направлении пода- чи распыляемых проволок 10, длина сопла превышает длину дугового промежутка, ширина определена из условия прохождения ядра начального участка струи транспортирующего газа через дуговой промежуток. Выполнение инжекторной насадки в виде С-образной скобы обеспечивает условия для образования в ней обратных течений транспортирующего газа (фиг. 4),которые при приближении скобы к обрабатываемой поверхности 26 превращаются в два вращающихся вихря 27, основной компонент которых (пары распыляемого металла), является активным ионизатором, помещение оси вращения скобы в точке пересечения распыляемых проволок (дуговом промежутке) позволяет повернуть скобу 1 на цапфах 3 вокруг геометрической оси 2 на 180 и, не меняя пространственного положения распылительной головки (а вместе с ней и электрометаллизатора) обрабатывать любую из двух противоположных поверхностей паза (либо деталей судо вого набора), что исключает работу оператора в неудобном положении и тем самым расширяет технологические возможности электрометаллизатора. Расстояние h между внутренней поверхностью дкобы 1 и распыляемыми проволоками 10 органичено: минимальная величина из условия электрической прочности в условиях ионизации парами и мелкодисперсными частицами распыляемого металла и его окислов максимальная - длиной начального участка истекающей из сопла струи транспортирующего газа. Оптимальная зеличина Ъ 2-4d, где d - диаметр распыляемых проволок. Для размеров сопел Ъ l,2d 1 d(l+Ъ - ширина сопла, 1 - длина сопла, - угол между проволоками в месте их пересечения. Опытным путем получены соотношения, по которым определяют, оптимальные р меры скобы С 4T6d S С + Ltg° y 20° С у i 75 где С - расстояние между обрабатываемой поверхностью и пово ротной скобой 1, S - ширина зева скобы, L - расстояние напыления (в пр делах 15-40 мм в зависимос от ширины обрабатываемого паза и конструктивных особенностей распылительной г ловки) , у - угол напыления распылитель ной головки (может варьиро ваться в широких пределах посредством изменения взаи ного положения сопел 5 к Такие размеры обеспечивают доста точную для устойчивой работы головки ионизацию поступаюшего в дуговой промежуток транспортируюиего газа и в то же время не приводят к значи тельному возрастанию ее габаритов. Распылительная головка работает следующим образом. Оператор проверяет положение точ ки пересечения проволок 10, которую располагают напротив середины сопел 5, для чего предусмотрена регулиров ка изменением положения токоподводящих башмаков 12. Затем присоединяют токоподводящие кабели к сети, подают транспортирующий газ в колле тор 14, включают проволокоподающий механизм 19. При горении дуги плавятся и частично испаряются внутрен цие края проволок 10, при этом движущиеся в поперечном (по отношению проволокам 10) направлении и пересекающиеся в дуговом промежутке выс коскоростные струи траспортирующего газа срывают мелкие капли расплава и пары металла, увлекают их по направлению к обрабатываемой поверхно ти 26. При ударе об обрабатываемую поверхность частицы металла привари ваются к ней и образуют слой покрытия, а насыщенный парами и окислами распыляемого металла поток транспортирующего газа меняет направление своего движения и уходит к зазору между обрабатываемой поверхностью и корпусом скобы 1, при этом часть потока входит в соприкосновение с внутренней поверхностью 4 скобы и движется вдоль ее в напраЕд:ении к соплам 5, образуя два симметричных возвратных потока ионизированных га зов, которые интенсивно подсасываются истекающими из сопел струями тоанспортирующего газа, перемешиваются с ними и увлекаются в дуговой промежуток. А излишки потока ионизированных газов из попутного потока уходят в зазор между обрабатываемой поверхностью и С-образной скобой, а также через ее торцы. В результате ионизации парами распыляемого металла ( например алюминия), потенциал ионизации паров которого составляет 5,96 эв, что гораздо меньше, чем потенциал ионизации аргона- равный 15,7 эв электропроводность поступающей в дуговой промежуток смеси транспортирующего газа с насыщенными парами распыляемого металла газами возвратных потоков значительно возрастает - это стабилизирует режим дуги, обеспечивая условия ее непрерывного горения в верхней части дугового промежутка, а также ниже, где эти условия менее жестки. Вовлекаемые в движение в зеве скобы пары и мельчайшие частички расшлляемого металла образуют два устойчивых вихря вращаквдихся с большой линейной скоростью. Вихри оттесняют напьшяемые частицы в среднюю наиболее высокоскоростную часть струи транспортирующего газа и одновременно уменьшают завихрения на ее периферийной части. Таким образом, попутный поток газов в предлагаемой конструкции выполняет одновременно две функции, на начальном участке стабилизирует режим горения дуги, устраняя необходи- . мость в наложении на питающее напряжение дополнительного высокочастотного напряжения, вследствие чего упрощается конструкция источника тока, выравнивается фракционный состав и повышается качество наносимого покрытия, после дугового промежутка попутный поток устраняет завихрение периферийной части рабочей струи. Дополнительное свойство стабилизации режима горения дуги попутным потоком распылительная головка приобрела вследствие выйолнения инжекторной насадки в форме С-образной скобы, выполн ение насадки в виде поворотной скобы, закрепленной на полых цапфах.

Общая ось которых проходит через точку пересечения распыляемых проволо1;с и лежит в плоскости их подачи, позволяет менять направление движения потока транспортирующего газа, .а с ним и направление полета распыляемых частиц без нарушения режима работы головки и не меняя пространственного положения электрометаллизатора. Обеспечивается возможность последовательной обработки двух противоположных поверхностей узкого паза из положения электрометаллизатора, наиболее удобного для оператора, что расширяет его технологические

чаМОЖНОСТИ .

13

W

16

П

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| Проволочный электрометаллизатор | 1982 |

|

SU1080880A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА К ЭЛЕКТРОМЕТАЛЛИЗАТОРУ | 1971 |

|

SU308103A1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| Распыляющая головка электрометаллизатора | 1981 |

|

SU990322A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Распыляющая металлизационная головка | 1989 |

|

SU1787049A3 |

| Электродуговой распылитель | 1988 |

|

SU1565537A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОМЕТАЛЛИЗАТОРА, содержащая инжекторную насадку с сопловым аппа11 ратом для подачи тран спортируклде го газа и токоподводящие башмаки с направляющими каналами для подачи проволок, отлич ающаяся тем, что, с целью повьлиения стабильности режима работы и качества покрытия, а также обеспечения возможности нанесения покрытия на .труднодоступные поверхности изделия, инжекторная насадка выполнена в виде Собразной поворотной скобы с внутренними каналами, для транспортирующего газа, закрепленной на полых цапфах, общая ось которых лежит в плоскости подачи проволок и проходит через точку их пересечения. (Л С 00 VI vj .I

% У/7///// ////////////////(//// /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЛЕЧЕНИЯ ЯЗВЫ ЖЕЛУДКА И ДВЕНАДЦАТИПЕРСТНОЙ КИШКИ | 1994 |

|

RU2098099C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании 1277488, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-15—Публикация

1983-07-27—Подача