Изобретение относится к производству стирола, в частности к способам выделения товарного стирола из смеси стирола с этилбензолом.

В настоящее время в промышленных масштабах стирол получают каталитическим дегидрированием этилбензола, также каталитической дегидратацией метилфенилкарбинола (в процессе совместного производства окис пропилена и стирола). Получаемый стирол-сырец, в зависимости от метода и условий процесса, содержит 1-65 мае,% этилбензола. Согласно спецификации товарный стирол должен содержать 0,2-0,4 мас.% этилбензола

Известен способ выделения стирол на одной вакуумной коЛонне, имеющей тарелки с малыг гидравлическим сопротивлением tl.

Однако из-за малой относительной летучести кл 0чевой пары этилбензолстирол требуется большое количество тарелок. Обычно гидравлическое сопртивление колонны с таким числом тарелок не позволяет создать в кубе требуемый вакуум. Поэтому в промышленной практике применяются схемы с двойной ректификацией.

Известен также способ разделения пары этилбензол-стирол в присутствии эффективных ингибиторов полимеризации, который позволяет проводит разделение в одной колонне за счет повышения температуры куба 2.

Однако энергетические затраты на получение товарного стирола при этом не снижаются.

Наиболее близким к изобретению является способ вьцделения стирола из смеси стирола и этилбензола в присутствии воды, который проводят при атмосферном давлении, количество подаваемой воды на разделяемую смесь постоянно и составляет 1,44 мае.ч. на 1 мае.ч. сырья.Сверху колонны отбирается смесь воды и этилбензола, снизу - водно-стирольная смесь. Ключевой парой в данном случае является: азеотроп (вода этилбензол I - вода. Температура верха колонны составляет 90-92с, а куба колонны 94-100°С З.

Хотя этот способ позволяет получить стирол в соответствии с требованиями ГОСТа по содерх анию этилбензола, серьезным недостатком его являются непроизводительные затраты на испарение большого количества 1ЮДЫ и осушку стирола.

Целью изобретения является сниже ние энергетических затрат.

Поставленная цель достигается способом выделения стирола из смеси стирола и этилбензола путем одноступенчатой ректификации при температуре верха колонны 36-ТОС, давлении верха копоннь) 40-200 мм рт.ст

и температуре куба колонны 80-120С в присутствии воды, введенной в количестве 3,3-30 мас.% на смесь.

Количество подаваемой воды находится в строгой зависимости от соотношения этилбензола и стирола в разделяемой смеси, температура верха колонны 36-70°С, низа 80-120° Относительная летучесть KJнoчeвoй пары разделения вода-стирол или азетроп (вода-этил-бензол) - стирол прилизительно в 2,5 раза выше относительной лет чести разделения, когда ключевой парой является этилбензолстирол, и в 2 раза выше ключевой пар азеотроп (вода - этилбензол) - вода

Изменение ключевой пары обеспечивает значительное уменьшение флегмового числа, что ведет к снижению энергозатрат на отделение этилбензола от стиролаJ исключаются энергои капитальные затраты, необходимые на осушку стирола.

Интервал соотношений этилбензол: стирол равен (0,005-1,5) :1 и охватывает следующие процессы: процесс получения стирола дегидрированием этилбензола, 0,5-1,5:1 в зависимости от конверсии этилбензола ; процесс совместного получения окиси пропилена со стиролом, 0,005-0,05:1) процессы разделения смесей этилбензол-стирол из стирола-сырца.

На чертеже представлена зависимость количества воды от соотношения этилбензола и стирола в разделяемой смеси.

Пример 1. Стирол-сырец в количестве 6000 кг/ч подают в ректификационную колонну. Колонна содержит 40 практических ступеней контакта и работает при следующих параметрах: температура верха колонны 50°С, температура в кубе колонны 80 С, флегмовое число 5, отбор дистиллята 1000 кг/ч, отбор кубового продукта 5000 кг/ч, давление верха колонны 40 мм рт.ст.

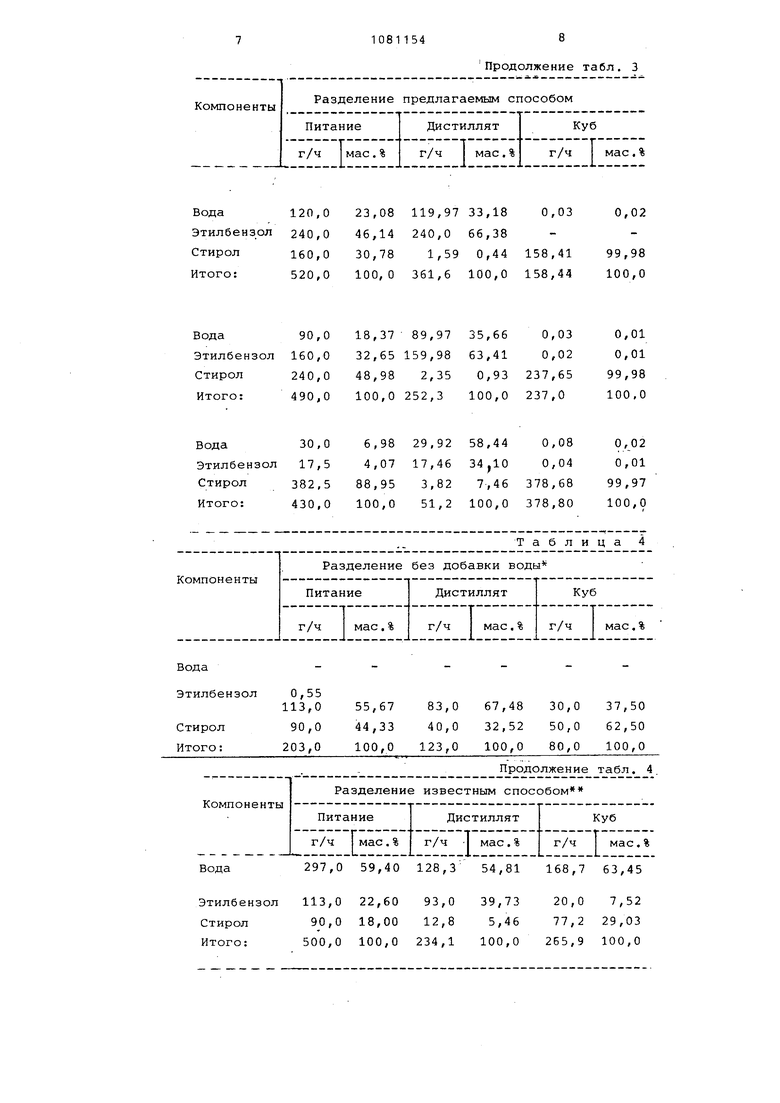

В табл. 1 представлены составы потоков сырья и продуктов разделения: I вариант - разделение проводится без добавления воды; II вариант -- в колонну подают 200 кг/ч воды.

Пример 2. Данный пример отличается от примера 1 только составами потоков сырья и продуктов выделения, представленными в табл.2 I вариант - разделение проводят без добавления воды, II вариант - в колонну подают 200 кг/ч воды.

Пример 3. Органическую смесь (этилбензол и стирол в соотношении 1,5:1) в количестве 400 г/ч И воду 120 г/ч (30 мас.% к разделяемой смеси ) подают в колонну с 35 теоретическими ступениг-ти -сонтакта. Параметры работы солонны: i-емпература верха 36°С, давление верха 60 мм рт.ст., температура куба 98 С, флегмовое число 0,5, верхнего продукта 361,6 г/ч, отбор кубового продукта 158,4 г/ч.

Пример 4. Смесь этилбен,зола со стирюлом в соотношении 0,67:1 в количестве 400 г/ч и воду 90 г/ч (22 мас.%) подают в колонну с 35 теоретическими ступенями контакта. Параметры работы колонны: температура верха 70°С, давление 200 мм рт.ст.; температура куба 120°С, флегмовое число 0,72, отбор верхнего продукта 252,3 г/ч, отбор кубового продукта 237,7 г/ч.

Пример 5. Этиленбензол и стирол в соотношении 0,046:1 в кол честве 400 г/ч и воду 30 г/ч (7,8 мас.% по отношению к разделяемой смеси ) подают в колонну с 35 теоретическими ступенями контакта. Параметры работы колонны: температура верха 60°С, давление верха 125 мм рт.ст.,температура куба

110°С, флегмовое число 3, отбор верх него продукта 51,2 г/ч,отбор ку.бового продукта - 378,8 г/ч.

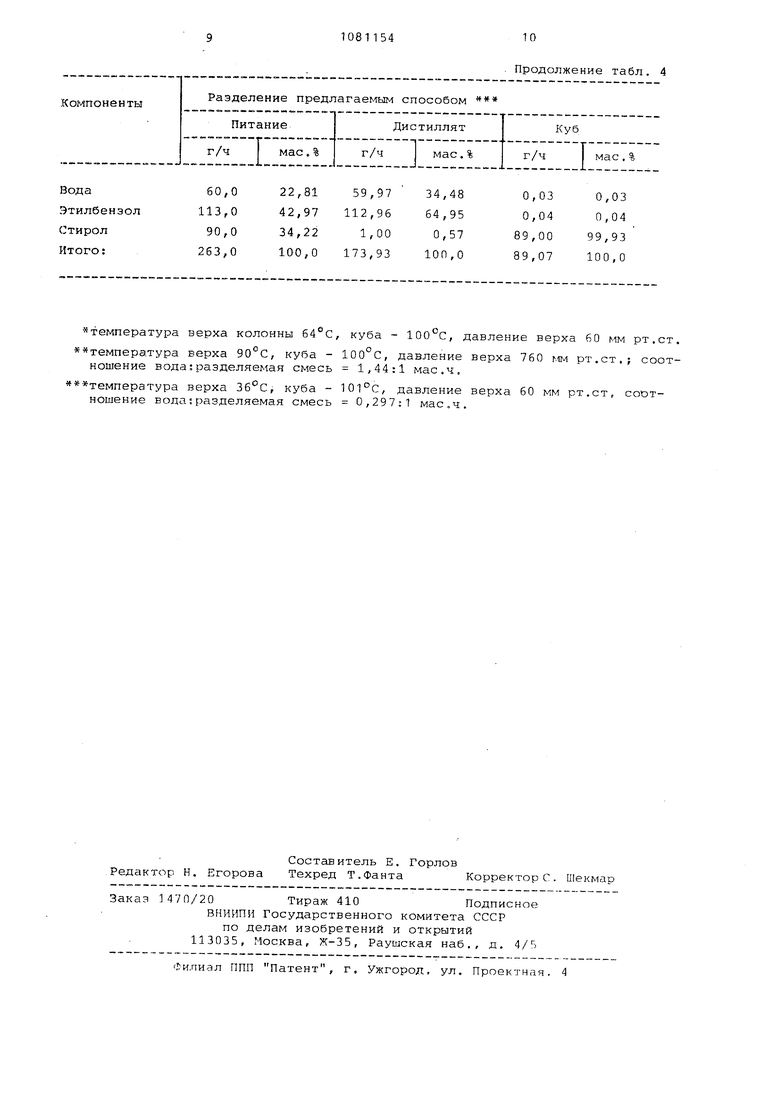

Составы потоков по примерам 3-5 представлены в табл. 3. в табл. 4 приведены сравнительные данные разделения смеси этилбензола и стирола различными способами: без добавления воды, по известному и предлагаемому способам.

0 (Во всех случаях число теоретических тарелок 35, флегмовое число 0,6).

Как следует из данных табл. 4, эффект достигается в результате про5 ведения процесса разделения в условиях, когда ключевой является вода-стирол или азеотроп (водаэтилбензол) - стирол, относит ельная летучесть которой выше, чем

0 по известному способу. Этим достигается лучшее разделение этилбензола, снижсйотся энергозатраты на разделение и исключается стадия осушки стирола.

Т а б л и ц.а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения стирола | 1982 |

|

SU1046237A1 |

| Способ выделения стирола из углеводородной фракции с | 1980 |

|

SU891604A1 |

| Способ выделения этилбензола | 1980 |

|

SU929620A1 |

| Способ разделения смеси фенола и крезолов | 1983 |

|

SU1127882A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЫСОКОКИПЯЩЕЙ ФРАКЦИИ ЭПОКСИДАТА ПРОЦЕССА СОВМЕСТНОГО ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА И СТИРОЛА | 2005 |

|

RU2278849C1 |

| Способ разделения углеводородов @ или @ разной степени насыщенности | 1982 |

|

SU1057484A1 |

| Способ разделения смеси диметилформамида и циклогексанона | 1988 |

|

SU1574588A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАНОЛА ИЗ ПОБОЧНОГО ПРОДУКТА СИНТЕЗА 1,4-БУТИНДИОЛА | 1998 |

|

RU2137746C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СИСТЕМЫ БЕНЗОЛ-ПЕРФТОРБЕНЗОЛ-ТРЕТИЧНЫЙ АМИЛОВЫЙ СПИРТ | 2007 |

|

RU2340586C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗЕОТРОПНОЙ СМЕСИ БУТИЛПРОПИОНАТ-ПРОПИОНОВАЯ КИСЛОТА | 2014 |

|

RU2548978C1 |

СПОСОБ ВЬЩЕЛЕНИЯ СТИРОЛА из смеси стирола и этилбензола путем одноступенчатой ректификации в присутствии воды, отличающийся тем, что, с целью снижения энергетических затрат, в%Д1сходную смесь вводят воду в количестве 3,3-30 мас.% на смесь и ректификацию осуществляют при температуре верха колонны 36-70°С, давлении верха колонны 40-200 мм рт.ст. и температуре куба колонны 80-120 С. (Л 00 СП 4;;

Вода

Этилбензол240,060,0

Стирол160,040,0

Итого:400,0100,0

Вода

Этилбензол160,0. 40,0

Стирол240,060,0

Итого:400,0100,0

18,04,5

382,0 95,5 400,0 100,0

Таблица 3,

К примеру 3

71,15 55,0 39,29

28,85 85,0 60,71

100,0 140,0 100,0

К примеру 4

51,11 45,0 25,71 48,89 130,0 74,29 100,0 175,0 100,0

К примеру 5

9,917,02,42

90,09 282,0 97,58 100,0 289,0 ПО,0

297,0 59,40 128,3 54,81 168,7 63,45

113,0 22,60 93,0 39,73

ол

90,0 18,00 12,85,46

500,0 100,0 234,1 100,0

Продолжение табл. 3

Таблица 4

Продолжение табл. 4.

20,0 7,52

77,2 29,03

265,9 100,0

температура верха колонны 64°С, куба - 100 С, давление верха 60 мм рт.ст.

температура верха 90°С, куба - 100°С, давление верха 760 г.1м рт.ст.; соотношение вода;разделяемая смесь 1,44:1 мае.ч.

«««температура верха , куба - 101°С, давление верха 60 мм рт.ст, соотношение вода; разделяемая смесь О ,297-Л мае. ч.

Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3084108, кл | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разработка оптимальной технологической схемы разделения продуктов дегидрирования этилбенаола | |||

| Автореферат канд.дисс | |||

| М., 1975 (прототип) | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Вода | |||

Авторы

Даты

1984-03-23—Публикация

1982-05-31—Подача