Сл

сл

Изобретение относится к усовершенствованному способу получения смеси монохлоралканов с числом атомов углерода четыре-шесть, которые широко применяются в основном органическом синтезе, а также как растворители.

Известен способ получения смеси монохлоралканов заместительным хлорированием алканов, заключающийся в действии газообразного хлора на алкан; Здесь происходит свободнорадикальный процесс хлорирования, при котором соотношение продуктов реакции зависит от относительной реакционной способности атомов водорода (первичных, вторичных или третичных ) и их количеств в молекуле исходного углеводорода. Для проведения процесса заместительного хлорирования необходимо применять инициирование радикальной цегп-т реакции тем или иным способом, например фотохимическим или термическим l.

Недостатками способа являются получеН1 е в качестве побочного продукта абгазной соляной кислоты, очистка и утилизация которой затруднена, и использование элементного хлора, что влечет за собой дополнительные затраты на его полученр5е, очистку, хранение и технику безопасности .

Наиболее близким к предлагаемому является способ получения смеси монхлоралканов путем электрохимического хлорирования предельных углеводородов., согласно которому процесс электрохимического хлорирования н-пентана ведут в среде концентрированной соляной кислотъ на графитовом пористом гидрофобизированном электроде в потенциостатическом ре-жиме при потенциалах 1,4-1.6 В относительно НВЗ при 25с, Перед началом электролиза заливают в реагентнуто камеру, которую на время электролиза герметизиру от для предотвращения испарения легко летучего пентана , После проведения электролиза Ттентан с растворенными в нем продуктами реакцирг сливают и анлизируют методом ГЖХ. Хлорирование и-пентана ведут на электроде, изготовленном из графита СУ-2, при потенциале 1,6 В, Плотность тока в начале электролиза составляет 20 мА/см , через 30 мин плотность тока снижается до 5 мА/см-. По истечении 30 мин электролиз прекращают, пентан вместе с растворенными проду тами хлорирования сливают и анализируют методом ГЖХ. За время электрол;ia через электролизер пропущено С), 18 А-ч электричества. Количество сШализируемого гг1: одукта составляет 19,503 г при содержании в нем смеси монохлорпентанов 0,98%. Найденное

количество монохлоралканов составляет 0,191 г. Выход по току 54%. Распределение изомеров монохлорпентаноБ: 1-хлорпентан 23%, 2-хлорпентан 51%, 3-хлорпентан 26% 2.

При проведении процесса электрохимического хлорирования по известному способу происходит быстрая пассивация электрода, не позволяющая проводить процесс достаточно длительное время, что усложняет технолгию процесса. Проведение процесса по известному способу при потенциалах более 1,6 В неосуществимо в связи с быстрой пассивацией электрода, например при электролизе при потенциале 1,7 В происходит снижение плотности тока с 40 до 5 мЛ/см в течение 5 мин. Проведение электроли за при более низких потенциалах неэффективно в связи с низкой плотностью тока, например начальная плотность тока при потенциале 1,4 В сост 1вляет около 5 мА/см. Другим существенным недостатком известного способа является низкий выход целевого продукта - смеси монохлоралканов (содержание его в продуктах реации около 1%).

Цель изобретения - упрощение технологии процесса и увеличение выход целевого продукта.

Поставленная цель достигается способом получения смеси монохлоралканов С,,( электрохимическим хлорированием предельных углеводородов в среде концентрированной соляной кислоты на пористом гидрофобизированном электроде, причем процесс ведут в потенциостатическом режиме при потенциалах 1,7-2,5 В при пocтoяпнo перепаде давления лежду реагентной и электролитной камерами, равном 20-60 гПа, при 50-80 С.

Проведение процесса в потенциостатическом режиме необходимо для осуществления процесса электрохимического хлорирования при оптимально значении потенциала электрода. Значение потенциалов 2,1-2,4 3 относительно НВЭ обусловливается,по-видимому , сутчествованием максимума адсорбции углеводородов на поверхности электрода при потенциале около 2,2 В относительно НБЭ,

Использование фиксированного перепада давления необходимо для обеспечения устойчивой границы раздела между электролитом и реагентом в поровом объеме электрода, что необходимо для стабильной работы электрода.

Пористый гидрофобизированный электрод представляет собой титановую сетку-токоподвод, расгголоженную со стороны реагентр1ой камеры, на которую нанесен слой электродной масы, Состоящей ид частиц г)а(Ьита размерой L 45 мкм 80% по весу | и 20% фторпласта 4д. Электрод спрессован под давлениеТ- 14,0 МПа в течение 3 .мин и спечен при 350°С в течение 3 мин. Толщина электрода 1,0 мм. Дл приготовления электрода используют графит марки СУ-2, Процесс электрохимического хлори рования проводят на установке, состоящей из устройства для подачи реа гента под нужным перепадом давления и электролизера. Процесс хлорирования проводят следующим образом. Исходный углеводород подают в реагентную камеру и далее - в порис тый гидрофобизированный электрод, (через его тыльную сторону . Из электролитной камеры через фронтальную сторону в гидрофобизированный электрод по фильным каналам поступает электролит (18% соляная кислота). Фобные канаЛы не смачиваются электролитом и заполнены реа гентом. При помощи потенциостата между электродом сравнения и гидроф визированным электродом поддерживается заданный потенциал. Количественное определение проду тов хлорирования проводят с помощью газожидкостной хроматографии при следующих условиях: колонка длиной 5,5 м(Диаметром 4 мм, температура колонок 80-150 С (в зависимости от исходного углеводорода I,детектор катароь1етр, газ-носитель - гелий, неподвижная фаза - Лпиезон. Пример 1. Хлорирование н-гексана. Хлорирование н-гексана ведут при 80 С при потенциале 2,1 В относительно НВЭ, перепаде давления между реагентной и электролитной камерами 40 гПа. Плотность тока составляет 34 мА/см . После пропускания 0,540 А-ч электричества в приемнике собирают 4,504 г продукта с содержанием 4,0% монохлоргексанов, Вы ход по току составляет 30%. Содержа ние 1-хлоргексана в смеси монохлоргексанов - 21%. Расчетное количество 1-хлоргексана при свободнорадикальном хлорировании в газовой фазе при 80°С составляет 14,5%. Пример 2. Хлорирование н-гексана. Хлорирование ведут при 80с, пр потенциале 2,2 В, перепаде давлени между реагентной и электролитной к мерами 60 гПа. Плотность тока составляет 30 мЛ/см. .После пропускан 0,272 А-ч электричества в приемкине собирают 5,252 г продукта с сод жанием 1,6% монохлоргексанов. Выход по току составляет 44%. Содержание :1-хлоргексана в смеси монохлоргексанов 21%. П р и м е р 3, Хлорирование н-гексана. Хлорирование ведут при 8ос, при потенциале 2,4 В, перепаде давления между реагентной и электролитной камерами 20 гПа Плотность тока составляет 70 мА/см, После пропускания 0,848 А-ч электричества в приемнике собирают 6,831 г продукта с содержанием 7,7% монохлоргексанов. Выход по току составляет 28%, Содержание 1-хлоргексана в смеси монохлоргексанов составляет 22%, Пример 4. Хлорирование н-пентана. Хлорирование ведут при 50°С, при потенциале 2,3 В, при перепаде давления 40 гПа, Плотность тока составляет 50-20 мА/см. После пропускания 5,165 А-ч электричества в приемнике собирают 45,4 г смеси, содержащей 86,1% пентана и 13,9% (6,31 г 1 монохлорпентанов, Выход по току составляет 52%. Состав изомеров монохлорпентанов5 1-хлорпентан 26%, 2-хлорпентан 48%, 3-хлорпентан 26%, Расчетное распределение при свободнорадикальном хлорировании н-пентана в газовой фазе при 50 С: 1-хлорпентан 17%, 2-хлорпентан 55%, 3-хлорпентан 28%. Пример 5. Хлорирование н-пентана. Хлорирование ведут при .50°С, потенциале 2,2 В, перепаде давления 30 гПа, Плотность тока составляет 25 мА/см.: После пропускания ,459 А-ч электричества в приемнике собирается 9,288 г продукта с содержанием монохлорпентанов 6%. Выход по току сост.Авляет 60%. Состав изомеров монохлорпентанов: 1-хлорпентан 25%, 2-хлорпентан 50%, 3-хлорпентан 25%. Примерб, Хлорирование н-бутана. Хлорирование ведут при 80°С, потенциале 2,1 В, перепаде давления 20 гПа. Через электрод пропускают 670 мл бутана, при этом расходуется 0,576 А-ч электричества. Плотность тока составляет 35 мА/см. В приемнике собирают 0,49 г смеси монохлорбутанов с содержанием 1-хлорбутана 38%. Расчетное содержание 1-хлорбутана при газофазном хлорировании при 80°С - 25%. Вь1ход по току составляет 49%. П р и м е р 7, Хлорирование н-пентана. Хлорирование ведут на электроде .с размером исходных частиц графита /.10 мкм, при 50°С, потенциале 2,3 В,, при перепаде давления 60 гПа. Плотность тока составляет 130 мА/см . После пропускания 3,89 А-ч электричества в приемнике собирают 25,88 г смеси, содержащей 79% пентана и 21% (5,435 г) монохлорпентанов, Выход по току составляет 71% Состав изомеров монохлорпентановi 1-хлорпентан 26%, 2-хлорпентан 8%, 3-хлорпентан 26%.

Пример 8„ Хлорирование н-пентана.

Хлорирование ведут на электроде, изготовленном из пирографита с ра мером исходных частиц 45 мкм, hf и,, 50С, потенциале 1,7 В, при перепаде давления 40 гПа Плотность тока составляет 115 мА/см, После пропускания 0,582 А-ч электричества в приемнике собирают 5,016 г смеси, содержащей 89,2% пентана и 10,8% (,0,543 г ) монохлорпентанов. Выход по току доставляет 48%. Состав изомеров монохлорпентанов: 1-хлорпентан 28%, 2 хлорпентан 46%, 3 хлорпентан 26% .

Пример 9 о Хлорирование н-пентана.

Хлорирование ведут на электроде, изготовленном из природного графита Курейского месторождения ,с размером исходных частиц /10 мкм, при , потенциале 2,5 В, при перепаде давления 60 гПа. Плотность тока составляет 150 мА/см, После пропускания 1,638 электричества в приемнике собирают 8,946 г смеси, содерх аыей 82,5% пентана и 17,5% (1,565 г) монохлорпентаноБ. Выход по току составляет 48,5%. Состав изомеров монохлорпентанов; 1-хлорпентан 30%, 2- хлорпентан 45%, 3-хлорпентан 25%,

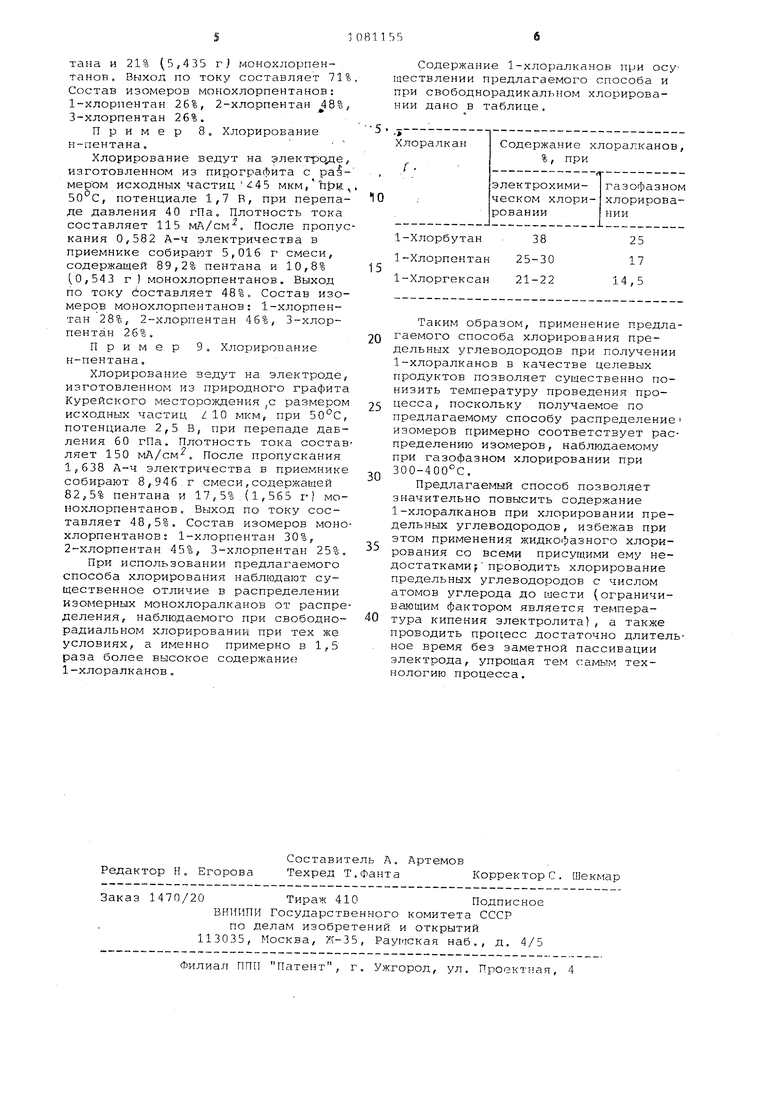

При использовании предлагаемого способа хлорирования наблюдают существенное отличие в распределении изомерных моноклоралканов от распределения, наблюдаемого при свободнорадиальном хлорировании при тех же условиях, а именно примерно в 1,5 раза более высокое содержание 1-хлоралканов,

Содержание 1-хлоралканов при осуществлении предлагаемого способа и при свободнорадикальном хлорировании дано в таблице.

38

25 25-30

17 21-22

14,5

Таким образом, применение предлагаемого способа хлорирования предельных углеводородов при получении 1-хлоралканов в качестве целевых продуктов позволяет существенно понизить температуру проведения процесса, поскольку получаемое по предлагаемому способу распределение изомеров примерно соответствует распределению изомеров, наблюдаемому при газофазном хлорировании при 300-400°С,

Предлагаемый способ позволяет значительно повысить содержание 1-хлоралканов при хлорировании предельных углеводородов, избежав при этом применения жидкофазного хлорирования со всеми присущими ему недостатками проводить хлорирование предельных углеводородов с числом атомов углерода до шести (ограничивающим фактором является температура кипения электролита), а также проводить процесс достаточно длителное время без заметной пассивации электрода, упрощая тем самь:м технологию процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших @ -алкилгидроксиламинов | 1977 |

|

SU677277A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФТОРАЛИФАТИЧЕСКИХ БИС-ФТОРСУЛЬФАТОВ НА ЭЛЕКТРОКАТАЛИТИЧЕСКИХ НАНОРАЗМЕРНЫХ МАТЕРИАЛАХ | 2007 |

|

RU2350596C1 |

| Электрохимический способ получения микропористой структуры сплава на основе золота | 2021 |

|

RU2784188C1 |

| Электрохимический способ получения объёмно-макропористой структуры палладия | 2021 |

|

RU2788146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННЫХ ПАРАФИНОВ НА ОСНОВЕ ВЫСШИХ АЛЬФА-ОЛЕФИНОВ | 2005 |

|

RU2288908C1 |

| Электрохимический способ получения микропористой структуры сплава на основе золота | 2021 |

|

RU2784071C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ 9-МЕЗИТИЛ-10-МЕТИЛАКРИДИНИЯ | 2015 |

|

RU2582126C1 |

| Способ получения полупроницаемых мембран | 1986 |

|

SU1560280A1 |

| Способ получения солей трифторметансульфоновой кислоты | 1989 |

|

SU1684277A1 |

| Способ кулонометрического определения иридия | 1981 |

|

SU1038870A1 |

СПОСОБ ПОЛУЧЕНИЯ СМЕСИ МОНОХЛОРАЛКАНОВ , электрохимическим хлорированием предельных углеводородов в среде концентрированной соляной кислоты на пористом графитовом гидрофобизированном эл(%; троде, отличающийся тем, что, с целью упрощения технологии процесса и увеличения выхода целевого продукта, процесс ведут в потенциостатическом режиме при потенциалах 1,7-2,5 В при постоянном перепаде давления между реагентной и электролитной камерами, равном 20-60 гПа, при 50-80С. (Л С. тл. О 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лебедев Н.Н | |||

| Химия и технология основного органического и нефтехимического синтеза | |||

| М., Химия, 1981, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Салтыкова Ю.В., Корниенко В.Л., Кедринский И.А | |||

| Электрохимическое хлорирование пентана на гидрофобизированном электроде,-Тезисы доклада 10-го Всесоюзного совещания по электрохимии органических соединений | |||

| Новочеркасск, 1980, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1984-03-23—Публикация

1982-04-09—Подача