ел | Изобретение относится к способам получения пластификаторов, которые используют в качестве пластификаторов поливинилхлорида (ПВХК Известны дибутилфталат и диалкил фталат-7-9 (ДАФ|, которые используют как пластификаторы ПВХ ClJ и 2 Недостатком данных пластификаторов является низкая температура вспышки (168-190°С ), высокие летучесть и температура застывания (мин ). Низкая температура кипения пластификатора (340°С для дибутилфталата ) определяет его высокую летучесть. Так как пластификацию полимеров, например ПВХ, осуществля ют при IGO-IVO C, использование ука занного пластификатора ухудшает санитарные условия на производстве. Кроме того, при эксплуатации изделий неизбежна потеря пластификатора из пластификатов. Это в свою очередь приводит к сокращению срока службы изделий. Высокая температура застывания пластификатора ограничивает эксплуатацию таких пластикатов при минусовых температурах. Наиболее близким к изобретению по техническсЖ сущности и достигаемому э фекту является способ получения пласт фикатора, который заключается в том что алифатический спирт или их смесь подвергают взаимодействию в атмосфере азота с окисью этилена при их мольном соотношении 1:(2-4) соответственно,в присутствии 0,753,0 мас,% едкого кали или натра, при 110-145°С с последующим взаимо действием полученных оксиэтилирован ных спиртов со фталевым ангидридом при их мольном соотношении 1:(2-4| в присутствии в качестве катализатора 0,3-2,0 мас.% серной кислоты или п-толуолсульфокислоты и процесс ведут при 140-180с или в среде органического растворителя - толуола или ксилола - при 110-145 С 3j. Однако поливинилхлоридные пласти фикаторы, в которые вводят получаемые по этому способу целевые продук ты, обладают недостаточно высокими физико-механическими свойствами. Так, например, получаемый по извест ному способу оксиэтилалкилфталат-5,6 (ОЭДАФ) позволяет получать ПВХ пластикат со следующими физико-меха ническими показателями: разрушающее напряжение при растяжении 15,6 МПа сопротивление к раздиру при 5,3 МПа, бензостойкость 1,97%. Цель изобретения - улучшение характеристик пластификатора. Поставленная цель достигается сп собом получения пластификатора, который заключается и том, что алифатический спирт ( или их смесь подвергают взаимодействию в атмосфере азота с окисью этилена при их мольном соотношении 1:(2-4 } соответственно, в присутствии 0,75-2,0 мас едкого кали или натра при 110-140°С с последующим взаимодействием полученных оксиэтилированных спиртов со фталевым ангидридом, взятых в эквимолярном соотношении, в присутствии в качестве катализатора 0,32,0 мас.% серной кислоты или п-толуолсульфокислоты при 125-140°С, после чего в реакционную массу добавляют алифатический спирт или их смесь в расчете 1-3 моль на 1 моль фталевого ангидрида и процесс продолжают вести при 110-140 С. Дпя снижения температуры проведе ния процесса на заключительной стадии последнюю проводят в среде толуола. Процесс получения пластификатора по предлагаемому способу проводят в двух реакторах. В первом реакторе алифатический спирт Сц,-С подвергают оксиэтилированию. Во второй реактор вначале ; загружают фталевый ангидрид, и оксиэтилированные спирты и получают моноэфиры фталевой кислоты, а затем сюда же добавляют алифатический спирт или их смесь, и реакцию проводят до выделения расчетного количества реакционной воды. Для выделения целевого пластификатора этерификат обрабатывают расчетным количеством щелочи, необходимым для нейтрализации катализатора, и фильтруют. Затем при 160°С отгоняют избыточное количество спиртов и остаток промывают водой. Получаемые целевые продукты соот ветствуют следующей структурной формуле : с-о-(сн2-сн2-о;„-я где R - алкил С.-С или их смесь; п - 1,7-4,9. Соединения указанной общей формулы представляют собой прозрачные маслянистые жидкости без запаха, нерастворимые воде и растворимые в органических растворителях (толуоле, ацетоне, дихлорэтане, спиртах L Пример 1. Получение сложного диэфира фталевой кислоты, спиртов Cr-Cf., и (3 ,5 )-оксиэтилированных спиртов Cg-Cg (3,5-ААОЭФ-5б/. Оксиэтилирование спиртов . В реактор, снабженный механической мешалкой, термометром, обратньлл холодильником, загружают 95 г (1 моль спиртов Сg-Cf, (мольное соотношение спиртов Cij-: С, равно 1:11 и 1,8 г (1 Мс1С.% Гадкого кали. Реактор нагрев,с1ют на масляной бане до 120с,

продувают азотом и постепенно вводят 68 г (2 моль)ОКИси этилена. Время реакции 4 ч. Катализатор - КОН - нейтрализуют расчетным количеством серной кислоты и фильтруют. Из фильтрата отгоняют легкую головку при 50 С (10 мм рт.ст. ).

Выход ост.атка 178 г (96,8%J; п-р 1,4392, мол. масса 210, количество групп окиси этилена в молекуле (степень оксиэтилирования / -2,6.

Этерификация фталевого ангидрида,

В трехгорлую колбу, снабженную холодильником с ловушкой Дина-Старка, мешалкой и термометром, помещают 148 г (1,0 моль фталевого ангидрида, 210 г (1,0 моль) оксиэтилированного спирта Cj-C и 7,1 г (2 мас.%) j пара-толуолсульфокислоты. Температура , время реакции 3 ч. Затем через обратный холодильник добав,ляют 285 г (3 моль) эквимолярной смеси спиртов Cj-C ..Температуру поднимают до 140°С и поддерживают на этом уровне до выделения расчетного количества воды. Время реакции 4 ч. Реакционную смесь нейтрализуют расчетным количеством твердого едкого кали, и при атмосферном давлении отгоняют непрореагировавшие до температу ры 160°С. Выход спиртов 183 г (1,93 моль ).

Остаток после отг.онки спиртов обрабатывают 5-7%-ным раствором щелочи, водой до нейтральной реакции и вакуумируют при мм рт .ст . в течение 1 ч. Выход пластификатора 361 г (83%), кислотное число 0,3 мг КОН/Г.

Пример 2. Получение сложного диэфира фталевой кислоты, спиртов Cg-C j и (4, 4 )-оксиэтилированных спиртов Cj-Cg (4,4-ААОЭФ-5б J.

Оксиэтилирование спиртов С5.-С .

Опыт проводят по методике, описанной в примере 1.

Для реакции берут 95 г (1 моль) спиртов (мольное соотношение спиртов Cj-C равно 1:1), 132 г (3 моль/ окиси этилена, 1,7 г (0,75 мас.%) едкого натра. Время реак ции 6 ч, температура 120°С.

Выход оксиэтилированных спиртов 216 г (95,l%),h|° 1,4400; мол.масса 270; число групп окиси этилена в молекуле 4.

Этерификация фталевого ангидрида.

Опыт проводят по методике, описанной в примере 1.

Для этерификации берут 74 г {О , 5 моль фталевого ангидрида, 135 г (0,5 моль оксиэтилированных спиртов и 0,63 г (0,3 мас.% / пара-толуолсульфокислоты. Время реакции 3 ч, температура 140°С. :Далее в колбу добавляют 48,4 г (0,51 моль) спиртов Cg-C, температура 14 0С, время реакции 4 ч. Выделе кие

и очистку целевого продукта ведут как в примере 1. Выход 4,4-алкилалкоксиэтилфталата спиртов С5-С(4,4-ААОЭФ-56) 178,2 г (72%)/ кисло нОе число 0,3 мг КОН/Г.

Пример 3. Получение сложного эфира фталевой кислоты, спиртов Cj-C и (4,9)-оксиэтилированных спиртов Сд-С (4,9-ААОЭФ-56 У.

Оксиэтилирование спиртов Cs-C.

Опыт проводят по методике, описанной в примере 1.

Для реакции берут 95 г (1 моль/ спиртов , мольное соотношение спиртов Cg-C, равно 1:1, 176 г (4 моль) окиси этилена и 5,4 г едкого натра. Температура 140С, время реакции 6 ч.

Шход оксиэтилированных спиртов 250 г (92,2%) ,, 1,4478; мол.масса 290, количество групп окиси этилена в молекуле 4,4.

Этерификация фталевого ангидрида.

Опыт проводят по методике, описанной в примере 1.

Для этерификации берут 74 г (0,5 моль) фталевого ангидрида,145 г (0,5 моль) оксиэтилированныхспиртов Cg-C и 2,2 г (1 Mac.%j пара-толуолсульфокислоты. Время реакции 3 ч, температура 135°С. Далее в колбу добавляют 123,5 г (1,3 мзль ) спиртов Cj-C. Температура 140°С, время реакции 5 ч. Выделение и очистку целевого продукта проводят как в примере 1

Выход 4,9-алкилалкоксиэтилфталата спиртов С5-Сб 195,7 г (76%), кислотное число 0,3 мг КОН/г.

Пример 4. Получение сложного эфира фталевой кислоты, бутанола и (2,4 оксиэтилированного бутанола (2,4-ББОЭФ).

Оксиэтилирование бутанола.

Опыт проводят по методике, описанной в примере 1.

Для реакции берут 74 г (1 моль) бутанола, 110 г (2,5 моль| окиси этилена и 1,38 г (0,75 мас.%) едкого кали. Температура , время реакции 5ч,

йлход оксиэтилированного бутанола 143,4 г (78%);п|,° 1,4409; мол,масса 170,8; число групп окиси этилена в молекуле 2,2.

Этерификация фталевого ангидрида.

Опыт проводят по методике, описанной в примере 1.

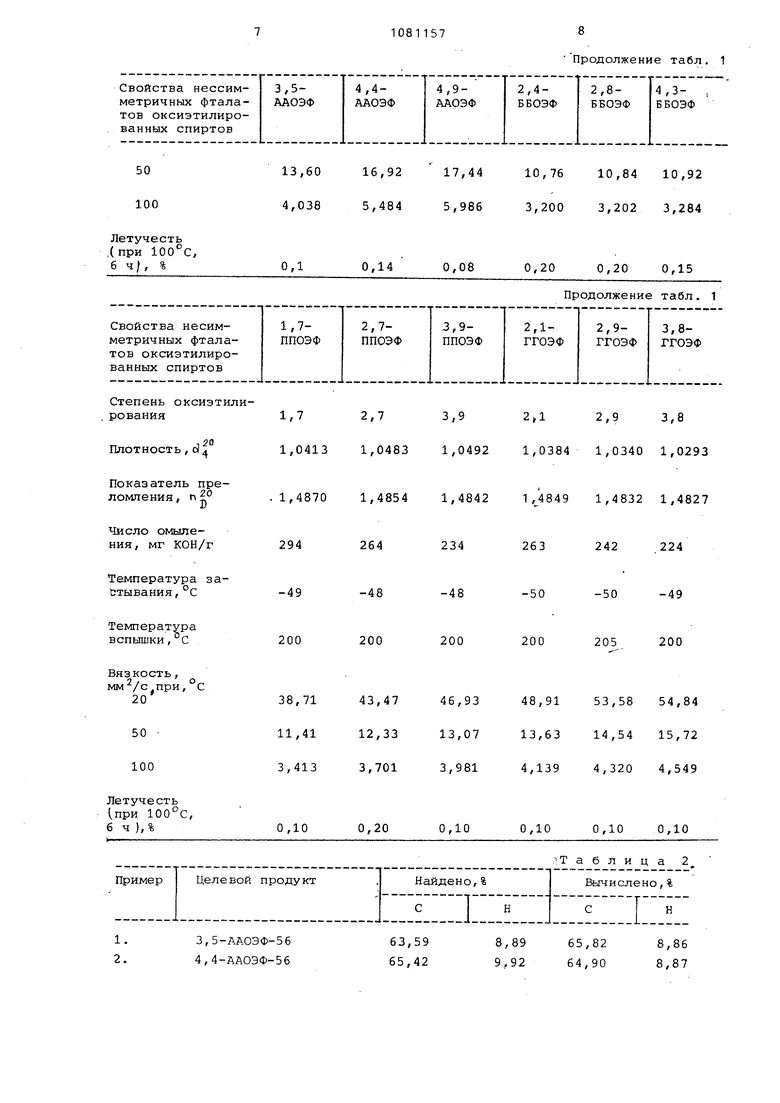

Для этерификации берут 74 г (0,5 моль) фталевого ангидрида, 85,4 (0,5 моль) оксиэтилированного бутанола, 0,8 г (0,5 мас.%) серной кислоты. Время реакции 2,5 ч, температура 125°С. Затем в колбу добавляют 48,1 г (0,65 моль ) бутанола и 150 мл толуола. Температура 110°С, время реакции 5 ч. После нейтрализации реакционной смеси отгоняют толуол и бутанол до 120°CJ, промывают водой до нейтральной реакции и вакуумиру ют. &1ХОД бутилбутоксиэтилфталата 148,8 г (79,4И кислотное число 0,04 мг КОН/Г. Примеры 5иб. В условиях примера 4 получают сложные эфиры фталевой кислоты, бутанола и оксиэтилированного бутанола с числом групп окиси этилена в целевом продукте 2,8(2,8 -ББОЭФ) и 4,3(4,3-ББОЭФ Примеры 7-9, В условиях примера 4 получают сложные эфиры фталевой кислоты, пентанола и оксиэтилированного пентанола с числом групп окиси этилена в целевом продукте 1,7(1,7-ППОЭФ), 2,7 (2,7-ППОЭ и 3,9 (3,9-ППОЭФ|. Примеры 10-12. В условиях примера 4 получают сложные эфиры фталевой кислоты, гексанола и оксиэтилированного гексанола с числом групп окиси этилена вцелевом продук те 2 Д иД ГГОЭФ1, 2,9 Г2,9-ГГОЭФ к 3,8 (3,8 ГГОЭФ. Физико-химичебкие свойства полученных в примерах 1-12 целевых про.дуктов. приведены в табл. 1, а данн элементного анализа для примеров 1-4 - в табл. 2. В ИК-спектрах целевых продуктов полученных впримерах 1-12, присутствуют широкая полоса поглощения в

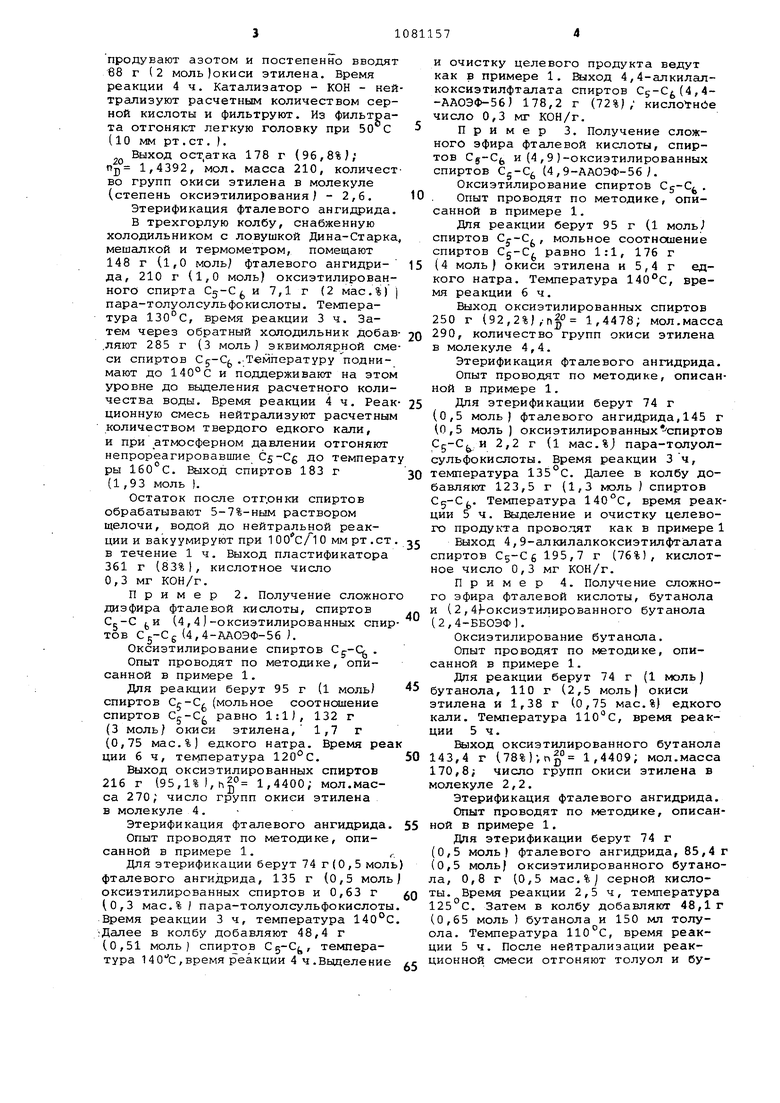

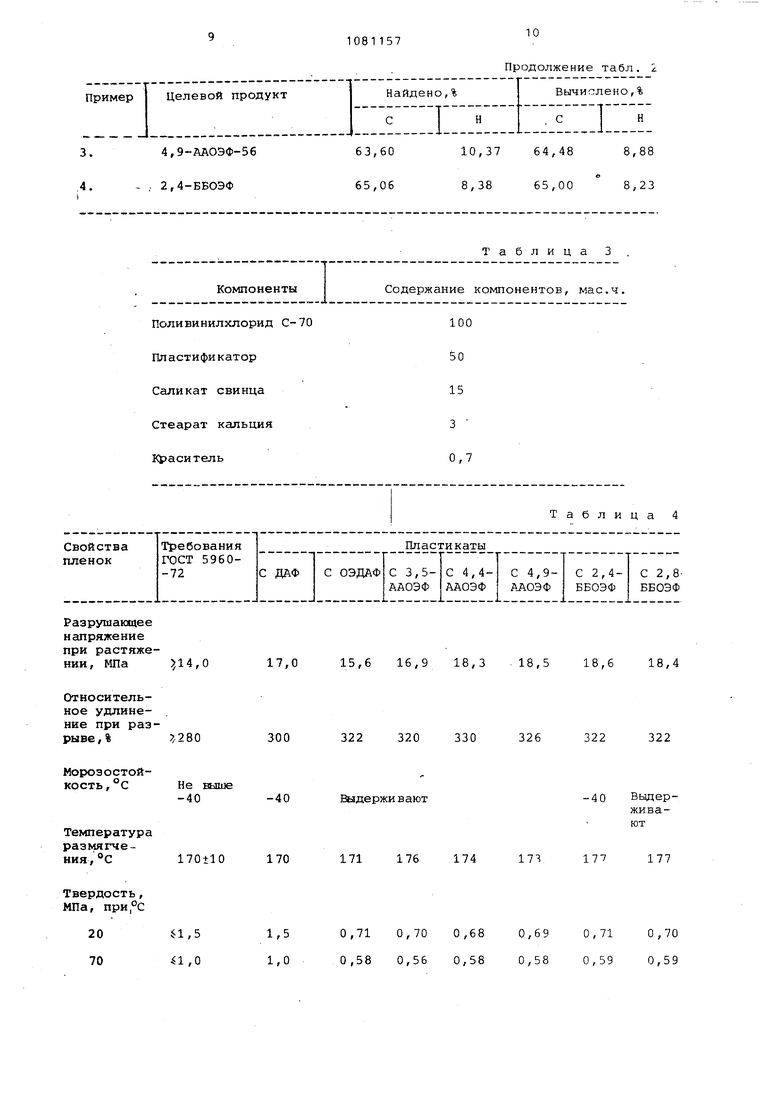

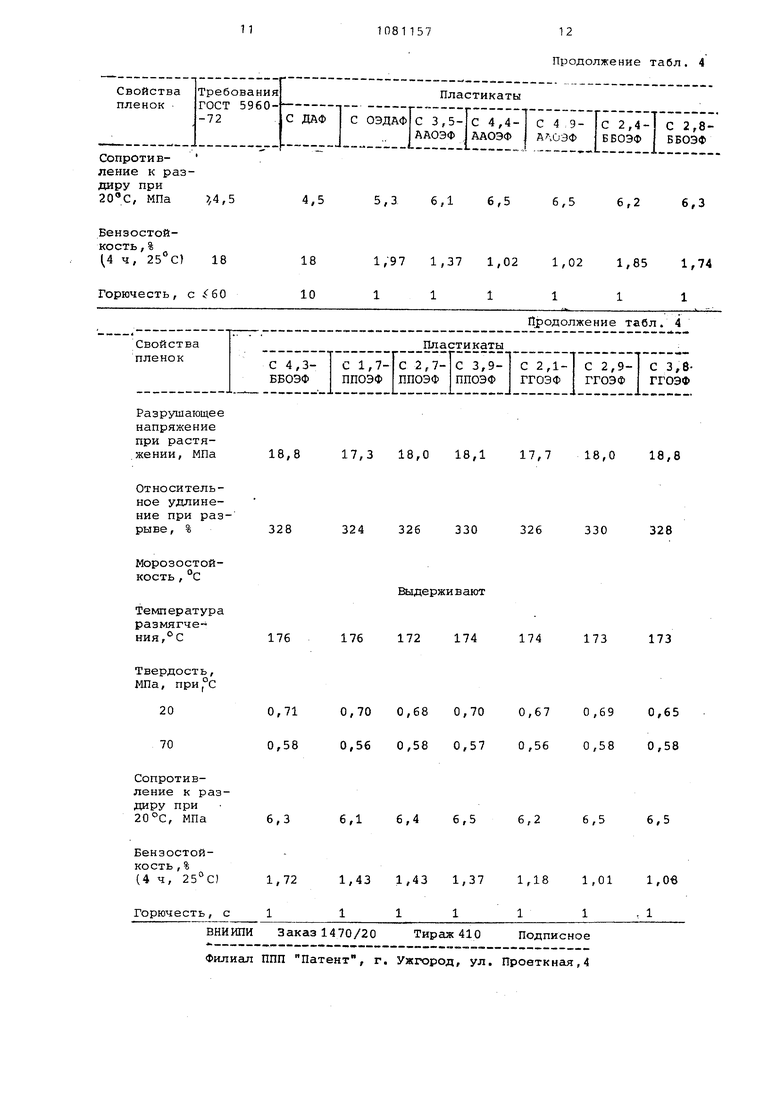

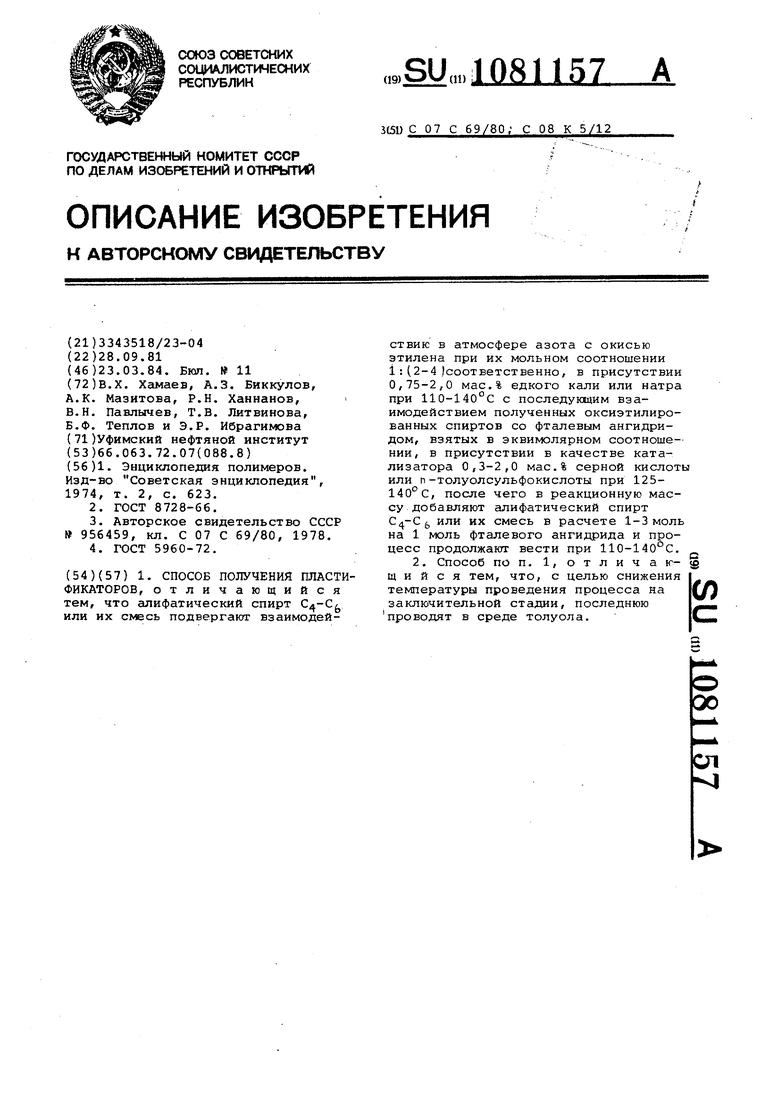

Таблица 1 области 1770 , которая является харс1Ктеристической для валентных колебаний карбонильной группы в ароматических сложных эфирах, и полосы поглощения с максимумом при 1130 см:; указывающие на наличие г)уппировки -С-О-С. Пример 13. Поливинилхлорид и пластификаторы смешивают в лопастном смесителе при 100°С в течение 40 мин при добавлении стабилизаторов. Пленки готовят вальцеванием и прессованием. Определение физикомехсшических показателей пленок проводят по ГОСТ 5960-72., ПВХ-пленки получают по известной рецептуре для покрытий электрических проводов и кабешей марки 0-40. Состав рецептуры представлен в табл. 3. Результаты физико-механических испытаний полученных пленок приведены в табл. 4. Как показывают результаты испытаний (табл. 4 ), предлагаемые соединения по сравнению с известными ( ДАФ и ОЭДАФ I улучшают физико-механические свойства ПВХ-пластикатов: увеличивают устойчивость к разрушающему напряжению при растяжении, причем возрастает относительное удлинение при разрыве, повышают сопротивление к раздиру, уменьшают экстрагируемость бензином и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластификатора | 1978 |

|

SU956459A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 1994 |

|

RU2054013C1 |

| ПЛАСТИФИКАТОР ПОЛИВИНИЛХЛОРИДА | 2014 |

|

RU2561922C1 |

| Сложноэфирное соединение, пластифицирующая композиция на его основе, способ получения пластифицирующей композиции и ПВХ-композиция, содержащая сложноэфирное соединение или пластифицирующую композицию | 2020 |

|

RU2776848C2 |

| ПЛАСТИФИКАТОР ДЛЯ КОМПОЗИЦИЙ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 2019 |

|

RU2716691C1 |

| Пластифицирующая композиция полифункционального действия для хлорсодержащих полимеров и способ её получения | 2020 |

|

RU2762325C1 |

| ПЛАСТИФИКАТОР ПОЛИВИНИЛХЛОРИДА | 2018 |

|

RU2681631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1994 |

|

RU2079481C1 |

| ПЛАСТИФИКАТОР ПОЛИВИНИЛХЛОРИДА | 2015 |

|

RU2573571C1 |

| Натриевые соли диэфиров сульфоянтарной кислоты и оксиэтилированных алифатических спиртов как смачивающие вещества при нанесении галогенсеребряных фотографических эмульсионных слоев, в том числе слоев, содержащих цветные компоненты | 1977 |

|

SU682511A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ, отличающийся тем, что алифатический спирт Сл-С, или их смесь подвергают взаимодействию в атмосфере азота с окисью этилена при их мольном соотношении 1:

Степень оксизти3,54,4 лирования 1,04281,0498 Плотность,Ы Показатель преломления, г 1,48441,4828

Число омыления,

237

217 мг КОН/г

Температура застывания , °С

-52

-56

Температура вспышки,с

200

19В Вязкость, , при I°с 50,19 60,87

209

292

279 240

-50 -49

-50

-50

200

200 198

200 4,92,42,84,3 1,05711,0656 1,0662 1,0678 1,48071,4860 1,4862 1,4874 64,00 34,38 35,20 37,9

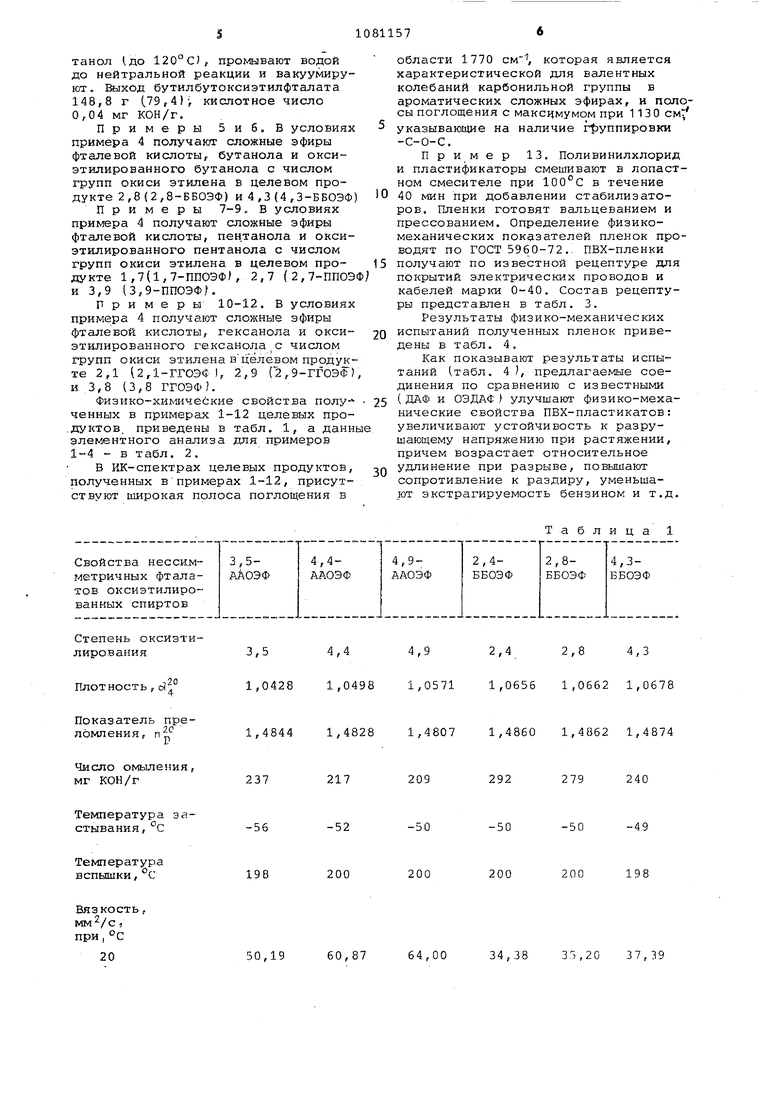

Продолжение табл. 1

Компоненты

Поливинилхлорид с-70

Пластифи катор

Саликат свинца

Стеарат кальция

Краситель Разрушающее напряжение при растяжении, МПа 14,0 15,6 Относительное удлинение при разрыве,% 7/280 322 МороэостойЕыдерживают

171 176

0,71 0,70 0,68 0,69 0,71 0,70 0,58 0,56 0,58 0,58 0,59 0,59

Продолжение табл.

Таблица 3

Содержание компонентов, мае.ч, 100 50 15 3 0,7

Таблица 4

Выдер-40живают

173

177

177 16,9 18,3 18,5 18,6 18,4 320 330 326 322 322 Сопротивление к раздиру при 20С, МПа ,4,5 Бензостойкость,% (4 ч, 25С) 18 18 1,91 10 1 Горючесть, с 60

Продолжение табл. 4 5,3

Продолжение табл. 4 6,1 6,5 6,5 6,2 6,3 1,37 1,02 1,02 1,85 1,74 1 1 1 1 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Энциклопедия полимеров | |||

| Изд-во Советская энциклопедия, 1974, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТРАНСПОРТЕР ДЛЯ ТОРФА | 1922 |

|

SU623A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-23—Публикация

1981-09-28—Подача