00 N5 1чЭ 11 Изобретение относится к металлур гии и может быть использовано при производстве чугунов с шаровидным графитом, в частности высокопрочных Для сфероидизации графита в расплав чугуна вводят добавку магния, что повышает предел прочности чугун на разрьт и улучшает его пластичность, а именно увеличив ает относительное удлинение и ударную вязкость. Кроме того, магний вступает в соединение с серой, кислородом к азотом, образуя прочные химические соединения ( неметаллические включения; сульфиды, окислы и нитриды), имеющие температуру плавления свьппе 2000°С. Известна прессованная смесь, содержащая 34% стружки магния, 33 стружки чугуна и 33%,дробленого. 75%-ного ферросилиция, которую вводят в жидкий чугун для сфероидизаци Графита и обессеривания 1j. Однако введение этой смеси затру няет получение необходимой структур чугуна, так как дополнительно с маг нием и железом вводят кремний. Повышенное содержание последнего ведет к снижению теплопроводности, пластичности и затрудняет получение перлитной структуры. Для получения требуемых физикомеханических свойств чугуна необходимо в его расплав вводить чистые присадки, .легирующие и модифицирующие . Известно, что для вьшедения из расплава чугуна неметаллических вкл чений в виде шлаков в чугун вводят в качестве флюса криолит, состоящий из фтористого натрия и фтористого алюминия t2 . Недостаток обработки расплава из вестным флюсом заключается в том, что фтористый алюминий при возгоняется не плавясь, образуя газ В итоге з величивается барботирование чугуна, ведущее к его расплескиванию, и снижает усвоение магния, так как он в соединении с фтором образует трудноудаляемое неметаллическое соединение. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является порощковая смесь, содержащая 1 мае.ч. порошка металлического магния (4,8-7,7% ) и 12-20 мае.ч. порошка железа или его сплавов (92,3-95,2%) с размером час 2 тиц 0,15-5,0 мм. Содержание магния в любой порции, отобранной из общей массы смеси, колеблется не более чем на 20% относительно его среднего содержания в массе смеси после перемешивания и хранения C3J. Недостатком известной смеси является то, что она может быть использована для сфероидизации графита и обессеривания чугунов с содержанием серы до 0,02% только при температуре заливки не свыше 1400с из-за довольно узкого диапазона содержания магния. Кроме того, при низком содержании магния в чугун вводят много железного порошка, что ведет к снижению температуры заливки чугуна. Указанная смесь состоит из порошков определенной дисперсности, что удорожает ее, так как требует специальной обработки..С увеличением размеров частиц смеси снижается усвоение магния.. Кроме того, указанная смесь не обладает рафинирующими свойствами. Целью изобретения является снижение загрязненности чугуна неметаллическими включениями при одновременной сфероидизации графита. Поставленная цель достигается тем, что порошковая смесь для обработки жидкости чугуна, содержащая порошки магния и железа, дополнительно содержит порошок фтористого натрия при следующем соотношении компонентов, мас.%: Порошок магния 10-40 Порошок фтористого натрия5-32 Порошок железа Остальное Смесь указанных порошков вводят в расплав чугуна в виде спрессованных брикетов. Пррошковую смесь готовят следующим образом. Предварительные навески порошков компонентов смеси засыпают в смеситель и перемешивают при 60 об/мин в течение одного часа. Затем прессуют брикеты в виде цилиндров диаметром 30 мм и высотой 30 мм на автоматическом прессе 8130КУ при нагрузке 6-7 тс до плотности 70-90%. При зтом дисперсность частиц порошка магния не должна превышать 1,0 мм. Спрессованные брикеты вводят в расплав чугуна при 1300-1450°С с помощью колокольчика. В процессе ки3 ,пения магния брикеты равномерно рас пределяются по всему объему расплава. При этом идет сферидизация графита, связанные серы в сульфид магния и вьгоедение его с помощью фтористого натрия в виде шлака на поверхность расплава. Образукицийся в процессе рафинирования шлак удаляют Пример. В соответствии с пр центньм соотношением компонентов, установленньм экспериментально,готовят и опробовуют составы смесей, приведенные в табл.1. Приготовленными смесями обрабатьшают чугун следующего состава, мае.: Углерод3,5-3,8 Кремний2,3-2,5 Марганец - 0,4-0,6 ЖелезоОстальное Примеси составляют, мас.%: Фосфор0,1-0,15 Сера0,01-0,07 Чугун выплавляют в индукционной печи ИСТ-0,16 емкостью 160 кг по следующей методике. Сначала выплавляют чугун с содержанием серы 0,01% -отбирают пробу, обрабатьгеают чугун конкретной смесью, после чего отливают, пробу для последующего анализа металла спектральным методом для вы явления содержания остаточного магния, а затем производят расчет степени его усвоения. Затем увеличиваю содержание серы в чугуне до 0,03% и снова проводят обработку чугуна предлагаемым способом. То же самое осуществляют с чугуном, содержащим 0,07% серы. Каждую партию проб заливают при 1300, 1400 и 1450С. Порошковую смесь в виде брикетов вводят в расплав с помощью колокольчика . Влияние состава смеси на степен усовения магния в зависимости от содержания серы в чугуне и его тем пературы показано в табл.2. Как видно из табл.2, усвояемост сыпучей известной смеси значительно ниже, чем предлагаемой прессова ной смеси, При обработке чугуна прессованной смесью, содержащей магний в ко личестве менее 10%, в расплав вводят большее количество порошкового железа, в результате чего значител но снижается температура расплава 124 чугуна за счет потери тепла, идуще- го на плавление железного порошка (табл,3),и повьш1ается степень поражения отливки , Результаты измерений глубины поражения отливок неметаллическими включениями, мм, приведены в табл.4. При содержании в порошковой смеси магния в количестве свьш1е 40% уменьшается ртепень его усвоения чугуном, увеличиваются потери температуры чугуна и увеличивается степень поражения отливок неметаллическими включениями (табл.З и 4J, Содержащаяся в предлагаемой смеси флюсующая добавка фтористого натрия способствует удалению неметаллических включений из чугуна в виде окислов и сульфидов магния, что повьш1ает эксплуатационные характеристики отливок . Количество содержания фтористого натрия завиит от содержания магния. Если фтористого натрия введенс менее 5%, то он не выполнит свою флюсующую роль, при содержании его более 32% магний соединяется с фтором, что ухудшит усвоение магния. Из приведенных данных следует, что указанное соотношение компонентов в смеси является наиболее оптимальным и целесообразным с технологической и экономической точек зрения и обеспечивает получение высокопрочного чугуна при использовании исходных чугунов с различным содержанием серы. . Таким образом, предлагаемая порошковая смесь по сравнению с известными позволяет использовать ее для чугунов с различным содержанием серы при 1300-1450 С. При этом для чугунов с низким содержанием серы при высоких температурах эффективнее использовать смесь с более низким содержанием магния, а для чугунов с высоким содержанием серы при низких температурах - с более высоким содержанием магния. Применение предлагаемой смеси позволит улучшить эксплуатационные свойства отливок за счет повьш1ения качества чугуна по неметаллическим включениям. Экономический эффект от использования изобретения при обработке 10000 т чугуна в год составит более 200 тыс,руб.

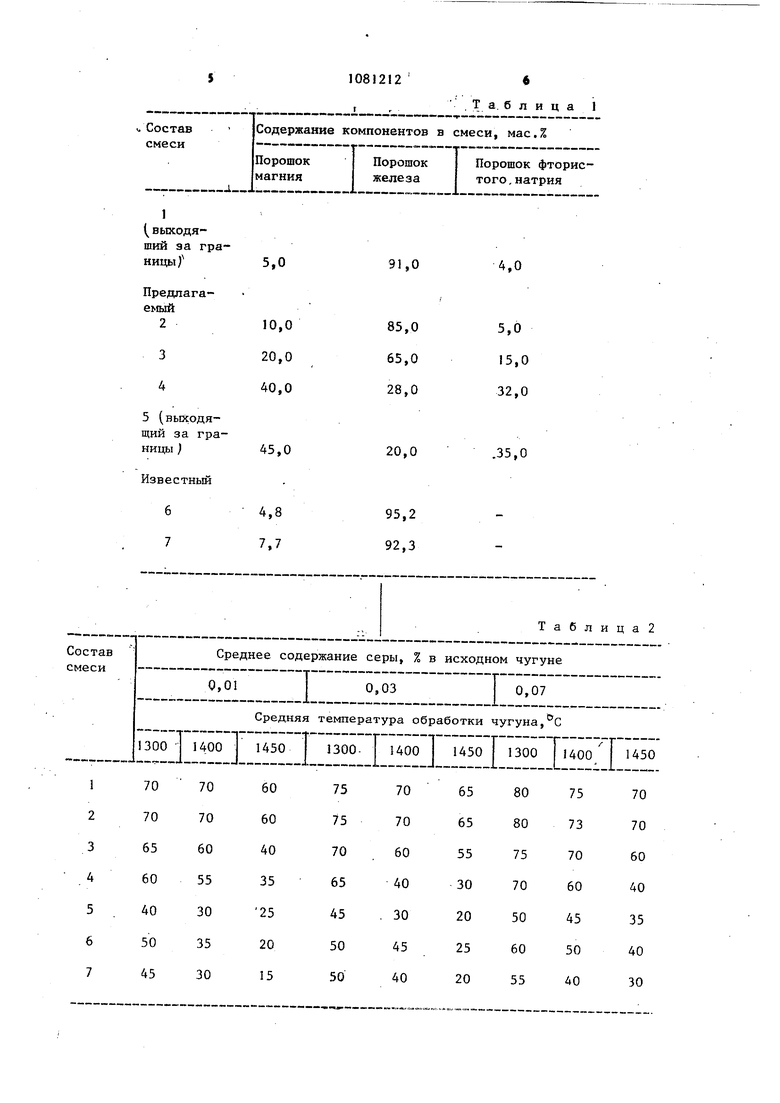

, Т а. б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1987 |

|

SU1541296A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА | 2011 |

|

RU2471001C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И СИЛУМИНА | 2010 |

|

RU2439166C2 |

| ПСЕВДОЛИГАТУРА | 2016 |

|

RU2639186C2 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

ПОРОШКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО ЧУГУНА, содержащая nofрошок магния и порошок железа, о тличающаяся тем, что, с целью снижения загрязненности чугуна неметаллическими включениями при одновременной сфероидизации графита, она -дополнительно содержит порошок фтористого натрия при следующем соотношении компонентов, мае.%: Порошок магния 10-40 Порошок фтористого натрия 5-32 Порошок железа Остальное (Л

Таблица2

60 45 40 50 70 80 85

50 35 30 50 60 60 70

65 50

45 55 75 90 95

Таблица 3

90 75

85 65 50 75 85 85 85

90

70 50 45 65 80 80 85

80 65

70

55 80 95 95 100

60 55 80 90 90 95

85

JOO

100

105

Таблиц.а 4

| I | |||

| Ващенко К.И.,Софрони К | |||

| Магниевый чугун | |||

| Киев, Машгиз, 1960, с.6 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Под ред | |||

| Н.Г.Гйротовича, Л., Машиностроение, 1978, с.245 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1984-03-23—Публикация

1982-05-05—Подача