Изобретение относится к литейному производству, в частности к внепечной обработке чугуна при центробежном литье труб.

Цель изобретения - повышение модуля кольцевой прочности и уменьшение склонности чугуна к трещинообразова- нию.

Модифицирующая смесь, включающая силикокальций, редкоземельные металлы и флюс, редкоземельные металлы со- держат в виде ферросиликомишметалла,

дополнительно содержит ферросиликоцирконий, а в качестве флюса содержит отходы сварочного флюса при следующем соотношении компонентов, мае. %: Силикокальций 5-20 Ферросиликомишме- талл5-20

ФерросиликоцирконийЮ-50Отходы сварочного флюса14-55

Причем отходы сварочного флюса содержат компоненты в следующем соотношении, мае. %:

Окись кремния 30-45 Окись марганца 30-40 Окись кальция 5-15 , Окись алюминия 0,5-10 Окись магния 0,1-2,0 Окись натрия 0,,Q Окись железа 1,0-3,0 Фтористый кальций 1,0-10 Введение в состав смеси ферросили- коциркония с содержанием циркония 30- 50 мае. % обеспечивает совместно с редкоземельными металлами микролеги- рованис матрицы чугуна, ее упрочнение Цирконий также вызывает измельчение и повышает степень сфероидизации графитных включений„ Малые присадки циркония в чугун, совместно с РЗМ, позволяют получать в чугуне вместо пластинчатой компактную форму графита , что приводит к повышению прочностных свойств чугуна. Добавки цир- копия способствуют увеличению пред- усадочного расширения модифицированного чугуна, что особенно важно при получении отливок без трещин в водо- охлаждаемых кокилях. При наличии в составе смеси более 50 мае. % ферро- сшшкоциркония чугун в водоохлажда- емых кокилях кристаллизуется с отбе- лом, что повышает склонность чугуна к трещинообразованию. Ввод в состав смеси менее 10 мае. % ферросиликоцир- кония не обеспечивает микролегиро- аание матрицы чугуна, измельчение и сфероидизацию совместно с РЗМ графита, что приводит к понижению его прочности.

Наличие в составе смеси ферроси- ликомишметалпа с содержанием редкоземельных металлов 20-30 мае. % способствует рафинированию и модифици- рованшо чугуна. Редкоземельные металлы в составе чугуна вызывают измельчение и частичную сфероидизацию графита, особенно совместно с цирконием При наличии в составе смеси менее 5 мае. % ферросиликомишметалла его действие на измельчение и сфероидизацию графита на проявляется. Ввод в состав смеси более 20 мае.% ферросиликомишметалла приводят к получени отливок с отбелом.

Силикокальций в составе смеси в количестве 5-20 мас.% способствует получению отливок без отбела.

5 0 5 п 5

., 0 5

0

При наличии в составе смеси сили- кокальция менее 5 мае. %, чугун в отливках кристаллизуется с отбелом Ввод в состав смеси более 20 мае. % силикокальция приводит к выделению грубых включений графита, что вызы- ( вает снижение прочности чугуна.

Рафинирующий флюс в составе смеси в количестве 10-50 мае. % способствует лучшему усвоению чугуном модифицирующих и микролегирующих компонентов смеси. При этом предлагаемый флюс способствует разжижению образующихся при модифицировании труднорастворимых окисных и сернистых соединений РЗМ и циркония. При наличии в смеси менее 10 мае. % рафинирующего сварочного флюса их действие как раз- жижителя не проявляется. Ввод их в состав смеси в количестве более 50 мае. % приводит к получению малорастворимого вязкого шлака, вызывающего низкое усвоение модифицирующих и микролегирующих компонентов смеси.

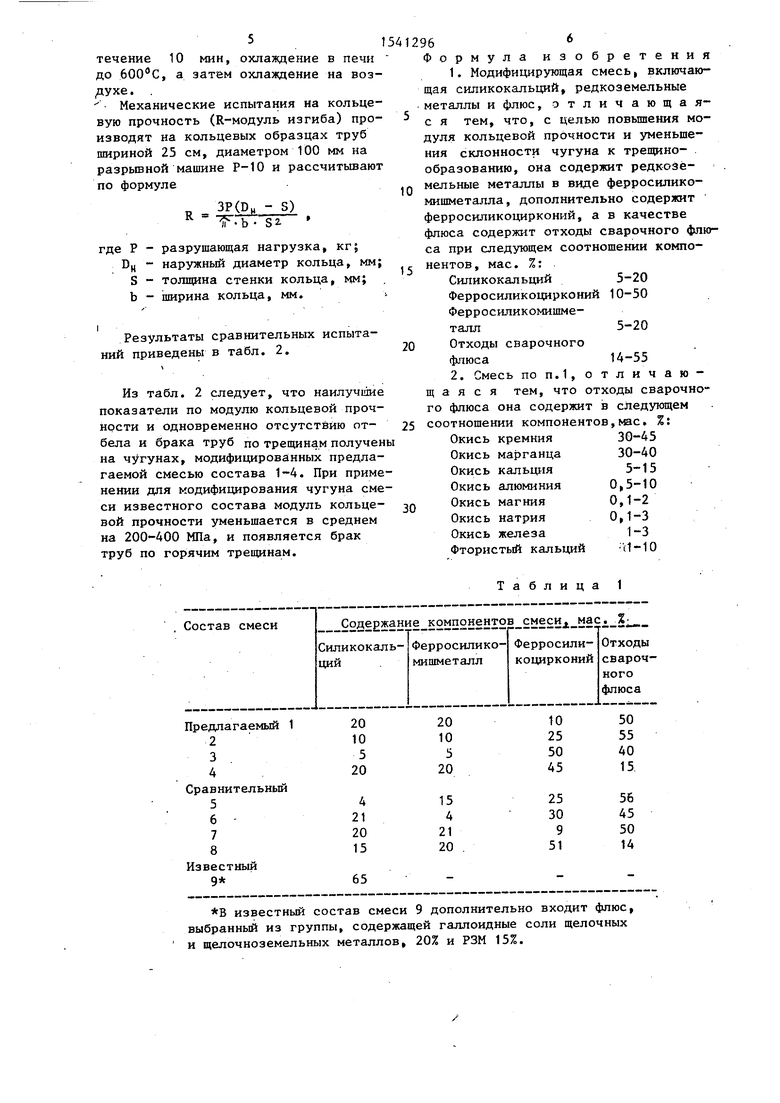

Модифицирующие смеси опробованы при обработке чугуна,для отливки опытной партии труб диаметром 100мм.

В качестве исходных материалов модифицирующей смеси применяют сили- кокальций марки СК 30, ферросилико- цирконий марки ФСЦр 40, ферросилико- мишметалл марки ФС 30 РЗМ 20В, отходы сварочного флюса марок АН-60 и Ан-65.

Модифицирующую смесь готовят следующим образом.

Исходные компоненты измельчают до фракции менее 5 мм и смешивают в барабане в течение 5 мин.

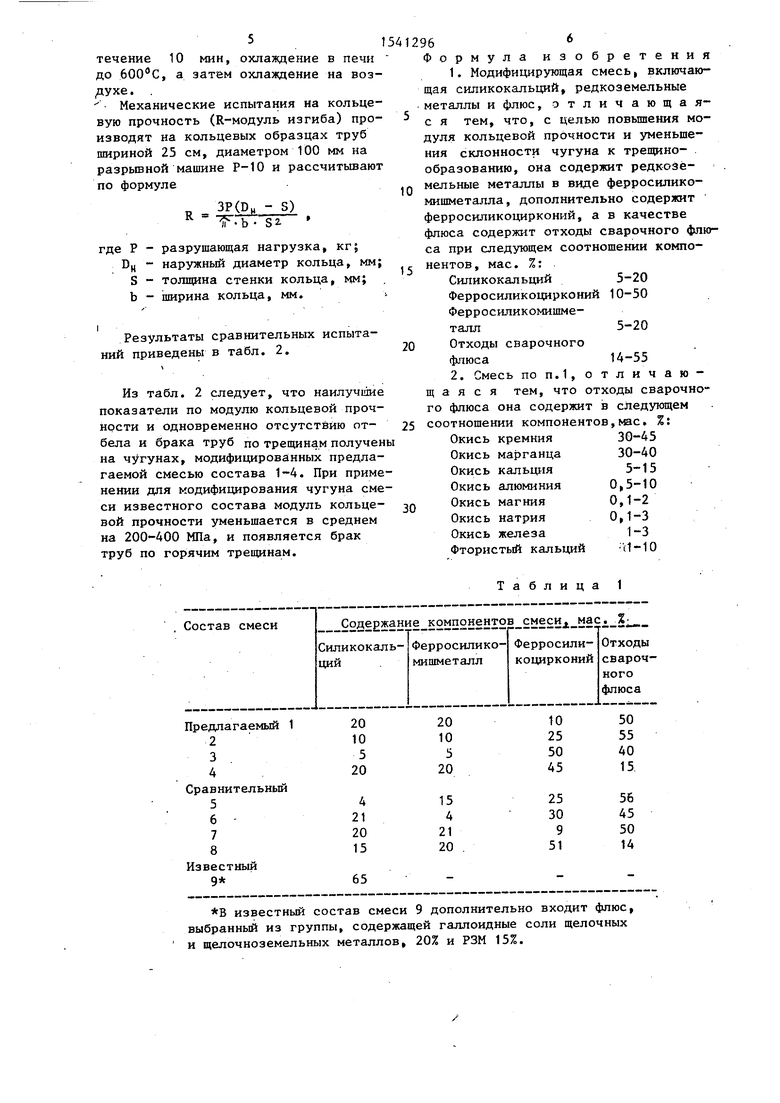

Составы испытываемых смесей для модифицирования чугуна приведены в табл. 1.

Чугун плавят в вагранке с копиль- ником емкостью 10 т. Температура перегрева чугуна 1360°С. Расход смеси 0,5% от массы жидкого металла. Смесь загружают на дно ковша перед выпуском металла из копильника.

Химический состав исходного чугуна перед обработкой модифицирующей смесью: С 3,50-3,80;-Si 1,5-2,07; Мп 0,45-0,78; Р 0,112-0,210; S 0,069- 0,12.

Литые трубы из модифицированного чугуна подвергают термической обработке по технологии, предусматривающей загрузку трубы в печь при 400°С. нагрев до 900°С, выдержку при 900°С в

мин, охлаждение затем охлаждение

в печи на возтечение 10 до 600°С, а духе.

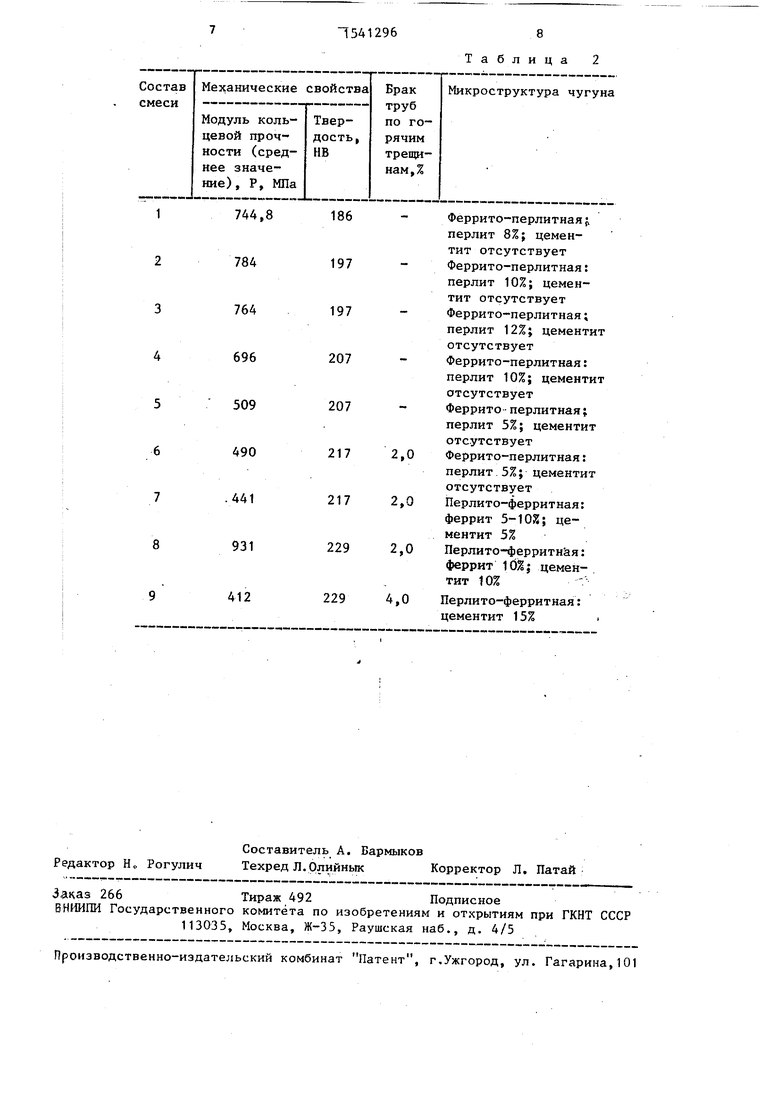

Механические испытания на кольцевую прочность (R-модуль изгиба) производят на кольцевых образцах труб шириной 25 см, диаметром 100 мм на разрывной машине Р-10 и рассчитывают по формуле

1

R

ЗР(РН - S)

1Г- ъ s г.

- разрушающая нагрузка, кг;

наружный диаметр кольца, мм; толщина стенки кольца, мм; ширина кольца, мм.

-

Результаты сравнительных испытаний приведены в табл. 2.

Из табл. 2 следует, что наилучшие показатели по модулю кольцевой прочности и одновременно отсутствию от- бела и брака труб По трещинам получены на чугунах, модифицированных предлагаемой смесью состава 1-4. При применении для модифицирования чугуна смеси известного состава модуль кольцевой прочности уменьшается в среднем на 200-400 МПа, и появляется брак труб по горячим трещинам.

10

5412966

Формула изобретения

1.Модифицирующая смесь, включающая силикокальций, редкоземельные металлы и флюс, этличающая- с я тем, что, с целью повышения модуля кольцевой прочности и уменьшения склонности чугуна к трещино- образованию, она содержит редкоземельные металлы в виде ферросилико- мишметалла, дополнительно содержит ферросиликоцирконий, а в качестве флюса содержит отходы сварочного флюса при следующем соотношении компонентов, мае. %:

Силикокальций 5-20

Ферросиликоцирконий 10-50

Ферросиликомишметалл5-20

Отходы сварочного

флюса14-55

2.Смесь поп.1, отличающаяся тем, что отходы сварочного флюса она содержит в следующем соотношении компонентов,мае. %:

Окись кремния 30-45

30-40

15

20

25

Окись марганца

Окись кальция5-15

Окись алюминия0,5-10

30 Окись магния0,1-2

Окись натрия0,1-3

Окись железа1-3 Фтористый кальций d-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для получения высокопрочного чугуна | 1989 |

|

SU1691418A1 |

| Модифицирующая смесь | 1987 |

|

SU1507805A1 |

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Ферросплав для получения высокопрочного чугуна | 1982 |

|

SU1097700A1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| Модифицирующая смесь | 1982 |

|

SU1027261A1 |

| Способ получения чугуна для тонкостенных отливок | 1990 |

|

SU1735381A1 |

| Серый чугун | 1986 |

|

SU1388453A1 |

Изобретение относится к области черной металлургии, в частности к составам модифицирующих смесей для получения в литейных цехах высокопрочного ваграночного чугуна. Цель изобретения - повышение модуля кольцевой прочности чугуна и уменьшение его склонности к трещинообразованию. Модифицирующая смесь содержит силикокальций, ферросиликомишметалл, ферросиликоцирконий и отходы сварочного флюса при следующем соотношении компонентов, мас%: силикокальций 5-20, ферросиликомишметалл 5-20, ферросиликоцирконий 10-50, отходы сварочного флюса 10-50. При этом отходы сварочного флюса содержат компоненты в следующем соотношении, мас.%: окись кремния 30-45, окись марганца 30-40, окись кальция 5-15, окись алюминия 0,5-10, окись магния 0,1-2, окись натрия 0,1-3, окись железа 1-3, фтористый кальций 1-10. За счет одновременного модулирующего и рафинирующего воздействия на расплав ферросиликоциркония и отходов сварочного флюса достигаются повышение в 1,5-2 раза модуля кольцевой прочности чугуна, устранение его горячих трещин в трубах, отлитых центробежным способом. 1 з.п. ф-лы, 2 табл.

В известный состав смеси 9 дополнительно входит флюс, выбранный из группы, содержащей галлоидные соли щелочных и щелочноземельных металлов, 20% и РЗМ 15%.

Таблица 1

| Модифицирующая смесь | 1977 |

|

SU740837A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 394452, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-07—Публикация

1987-07-06—Подача