1

Изобретение относится к области литейного производства,- а именно к способам получения чугуна с шаровидным графитом, и может быть использо вано при массовом производстве мелких машинострои;гельных отливок.

Целью иаобретения является стабилизация и равномерность структуры и прочностных свойств чугуна в мелких отливках массой от 0,1 до 1 кг, рас- положенных в многоместных формах.

Расплав, перегретьш в индукционной печи до 1500-1550°С, при максимальной нагрузке на индукторы, обеспечивающей интенсивное перемешивание расплава, обрабатывают смесью силикокальция с углеродсодержащим материалом в количестве 0,5-1,5% от массы расплава и соотношением компонентов в смеси -со12

ответственно 1:(О,5-2,0), затем обра- М от массы расплава выбраны эксперимен- батывают в ковше лигатурой редкоземельных металлов в количестве 0,1-0,3% от веса расплава и ведут последующее модифицирование магнийсодержащей присадкой в литейной форме в количестве

тально, исходя из практических данных по содержанию серы в исходном расплаве.

Нижние пределы (0,5% расхода смеси

0,5-1,5% от. ее металлоемкости. В качест- и соотношение ее компонентов 1,0-2,0)

ве магнийсодержащей присадки может ипользоваться лигатура железо-кремний-магний либо механическая смесь 75% ферросилиция и гранулированного магния, содержащие 7-12% магния.

Применение тройной последовательной обработки расплава в плавильном .агрегате (индукционная печь), ковше и в литейной форме позволяет стабилизировать, а также выравнять структуру и свойства металла в мелких от- .ливках, расположенных в многоместных

формах.

Печная обработка расплава смесью

силикокальция с угперодсодержащим материалом в количестве 0,5-1,5% массы расплава и соотношением компонентов в смеси соответственно 1:(0,5- 2,0) позволяет понизить содержание свободной серы и сократить за счет интенсивного перемешивания количество серы, связанное в сульфиды кальция .

t

Температура ввода смеси определяется, исходя из наиболее эффективного ее -влияния на процессы рафинирования расплава. При температуре выше не наблюдается повьшзения эффективности рафинирования расплава, кроме того, значительно снижается стойкость футеровки печи. При температуре жидкого расплава ниже

5

0

91502

кальций плохо рафинирует ввиду ухудшения растворимости в жидком чугуне. Обработка расплава в печи смесью силикокальция и углеродсодержащего . . материахЕа позволяет создать восстановительную атмосферу в зоне реакции, в также повышенную концентрацию углерода, способствующую повьш1ению активности серы и снижению активности кислорода, что приводит к значительной интенсификации процесса рафинирова- . ния. Особенностью предлагаемого варианта обработки в плавильном агрегате является высокая степень полез- -ного использования кальция на десуль- фурацию по сравнению с вариантом ковшевой обработки. Соотношение силикокальция к углеродсодержащему материалу 1: (0,5-2,0) и количество смеси

15

выбраны эксперимен-

практических дансеры в исходном

(0,5% расхода смеси

установлены, исходя из достижения требуемой степени рафинирования расплава при относительной чистой по се ре вшхте (до 0,03% S). Верхние (1,5% расхода смеси и соотношения ее компонентов 1-0,5) - исходя из предела;, растворимости кальция в чугуне и высокой степени загрязненности исходно- го расплава (до 0,1% серы).

Ковшевая обработка лигатурой, содержащей РЗМ цериевой группы, произ- ,водит последующую глубокую очистку расплава от кислорода, препятствую- щего образованию шаровидного графита. По сравнению с известным способом, при осуществлении которого образующиеся продукты реакции с трудом удаляются из расплава ввиду их высокой плотности и минералогии, по предлагаемому способу обработка РЗМ посре рафинирования в печи позволяет существенно сократить количество остаточных неметаллических включений. РЗМ, взаимодействуя с кислородом и остаточными сульфидами кальция, образует сложные комплексные соединения, легко удаляющиеся из расплава. Наличие в лигатуре РЗМ способствует повьшхению равномерности усвоения магния при после- 5 дуюш;ей обработке в форме и снижает предел остаточного содержания магния, при котором образуется чугун с шарот видным графитом, что в значительной

5

0

степени повьшает стабильность структуры и свойств в мелких отливках,

Верхний предел лигатуры РЗМ (0,3%) выбран, исходя из необходимости ограничения содержания РЗМ в чугуне по причине отбела. Высокое; содержание РЗМ, особенно в мелких отливках, расположенных в многоместных формах, приводит к образованию цементита. Нижний предел лигатуры РЗМ (0,1%) определяется, исходя из эффективности рафинирования расплава.

Установлено, что обработка вначале в плавильном агрегате предлагаемой смесью, а затем РЗМ в ковше позволяет снизить содержание вредных десфероидизатрров графита и уменьшит активность кислорода.

При заливке расплава в форму про исходит .растворение магнийсодержащей присадки и модифицирование чугуна. Наличие низкого остаточного содержания примесей, остаточное содержание РЗМ после ковшевой обработки в сово- .купности с магнием, поступающим из магнийсодержащей присадки в реакционной камере, обеспечивает формирование шаровидного графита, при этом выравнивается степень модифицирования расплава при сфероидизирукяцей обра- ботке в литейной форме.

Величина добавки модифицирующей присадки (0,5-1,5%) в литейную форму определяется экспериментально и зави .сит, от содержания в ней магния.

40

Пример . Для получения сравнительных результатов испытания известного и предлагаемого способов проводят на двух составах чугунов с различным содержанием серы. Расплавление шихты и доводку расплава по температуре проводят в индукционной печи емкостью 1 т. Обработку распла- ва ведут известным способом, предпо- 5 лагающим ввод РЗМ-содержащей лигатуры (на нижнем пределе 0,1% и верхнем пределе 0,3%) и последующую сфероидизирующую обработку магнийсодержащей. присадкой в многоместной форме (на 50 нижнем пределе 0,5% и верхнем 1,5%),

наклоненной под углом 15 для обеспечения последовательного заполнения проб весом от 0,1 до 1 кг, а также предлагаемым способом, предусматри- 55 вающим тройную обработку расплава в печи смесью 30% силикокальция с гра- фитизированным коксиком (на нижнем

0

5

5

0

5

пределе 0,5% расхода смеси и соотношении ее компонентов 1,0-2,0 на верх- нем пределе 1,5% расхода смеси и отношении ее компонентов 1:0,5) в ков- 5 ше лигатурой, содержащей РЗМ церие- вой группы (на нижнем пределе расхода 0,1% и верхнем пределе 0,3%), и сфероидизирующую обработку в форме магнийсодержащей присадкой (на ниж10 нем пределе расхода 0,5% и на верхнем пределе 1,5%). Величина добавок при составе исходного чугуна с содержанием серы до 0,05% находится на верхних пределах, а при содержании серы

t5 до 0,01% - на нижних пределах.

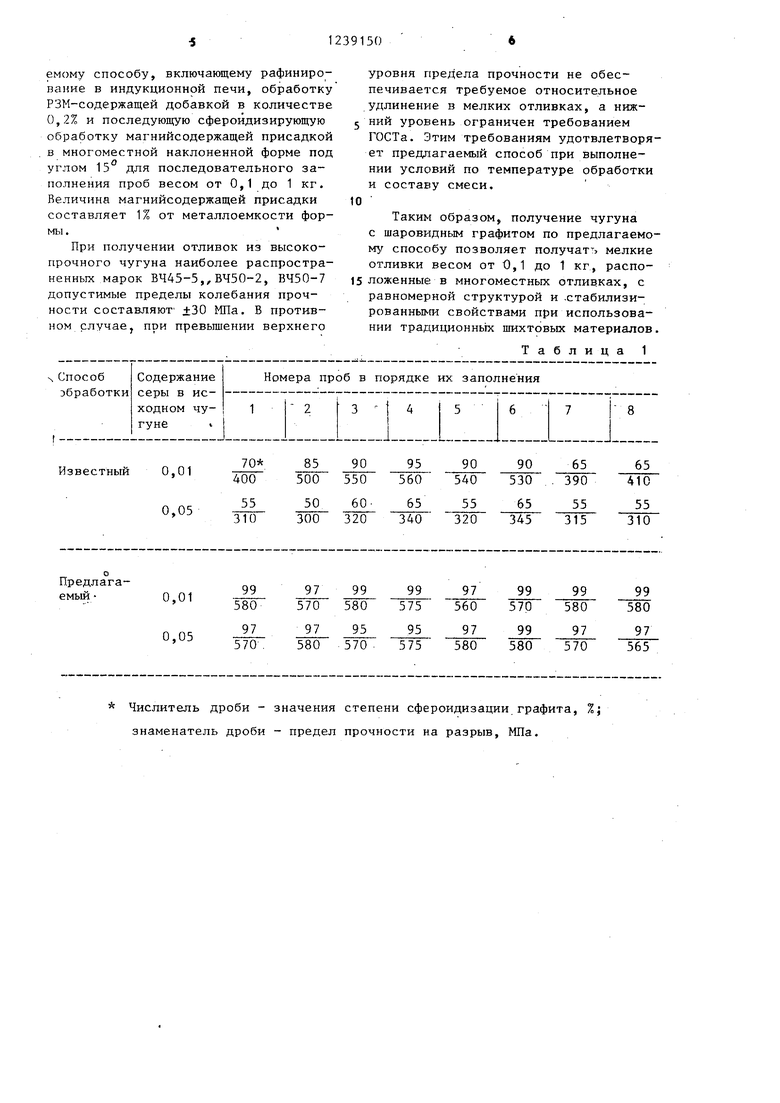

Образцы для механических испытаний и исследования структуры вырезают из проб. Результаты испьЛ-аний приведены в табл. 1.

Применение предлагаемого способа получения ВЧШГ позволяет существенно стабилизировать структуру и свойства металла во всех пробах формы. Использование известного способа дает удовлетворительные результаты только при использовании исходного чугуна с низким содержанием серы до 0,01%, что может быть достигнуто применением специальных шихтовых материалов (рафинированного литейного чугуна, окатышей и т.д.), однако и при этом имеют место случаи неполного модифицирования некоторых мелких отливок. Для определения оптимальности параметров проведения способа проводят три серии экспериментов. В первой серии исследуют влияние расхода добавки смеси при постоянной температуре и соотношении силикокальция к углерод- содержащему материалу на пределы колебания прочности обработанного чугуна. Во второй - исследуют влияние соотношения силикокальция к углеродсодер- жащему материалу при постоянной температуре и величине расхода добавки. В третьей серии исследуют влияние температуры на стабильность прочностных свойств чугуна. Исходное содержание серы в расплаве во всех случаях составляет 0,04%. Образцы для механических испытаний и исследования структуры вырезают из проб. Результаты испытания приведены в табл. 2.

0

Во всех плавках трех серий эксперимента расплавление шихты и доводку (расплава по температуре проводят в индукционной печи емкостью 1 т. Обра- расплава проводят по предлагаемому способу, включающему рафинирование в индукционной печи, обработку РЗМ-содержащей добавкой в количестве 0,2% и последующую сфероидизирующую обработку магнийсодержащей присадкой в многоместной наклоненной форме под углом 15° для последовательного заполнения проб весом от 0,1 до 1 кг. Величина магнийсодержащей присадки составляет 1% от металлоемкости формы.

При получении отливок из высокопрочного чугуна наиболее распространенных марок ВЧ45-5,,ВЧ50-2, ВЧ50-7 допустимые пределы колебания прочности составляют ±30 МПа. В противном случае, при превышении верхнего

Числитель дроби - значения степени сфероидизации графита, %j знаменатель дроби - предел прочности на разрыв, МПа.

уровня предела прочности не обеспечивается требуемое относительное удлинение в мелких отливках, а ниж- 5 НИИ ypoEieHb ограничен требованием ГОСТа. Этим требованиям удотвлетворя ет предлагаемый способ при выполнении условий по температуре обработки и составу смеси.

to

Таким образом, получение чугуна с шаровидным графитом по предлагаемому способу позволяет получать мелкие отливки весом от 0,1 до 1 кг, распо- 15 ложенные в многоместных отливках, с равномерной структурой и .стабилизи- рованньп-ш свойствами при использовании традиционньЬс шихтовых материалов

Таблица 1

Редактор Н. Егорова

Составитель К. Сорркин

Техред Н.Бонкал Корректор Т. Колб

Заказ 3355/21Тираж 552Подписное

ВНИИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1068488A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1987 |

|

SU1475929A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1989 |

|

SU1691418A1 |

| Способ получения отливок из чугуна с шаровидным графитом | 1990 |

|

SU1748933A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| Способ получения высокопрочного чугуна | 1975 |

|

SU558942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1984-07-13—Подача