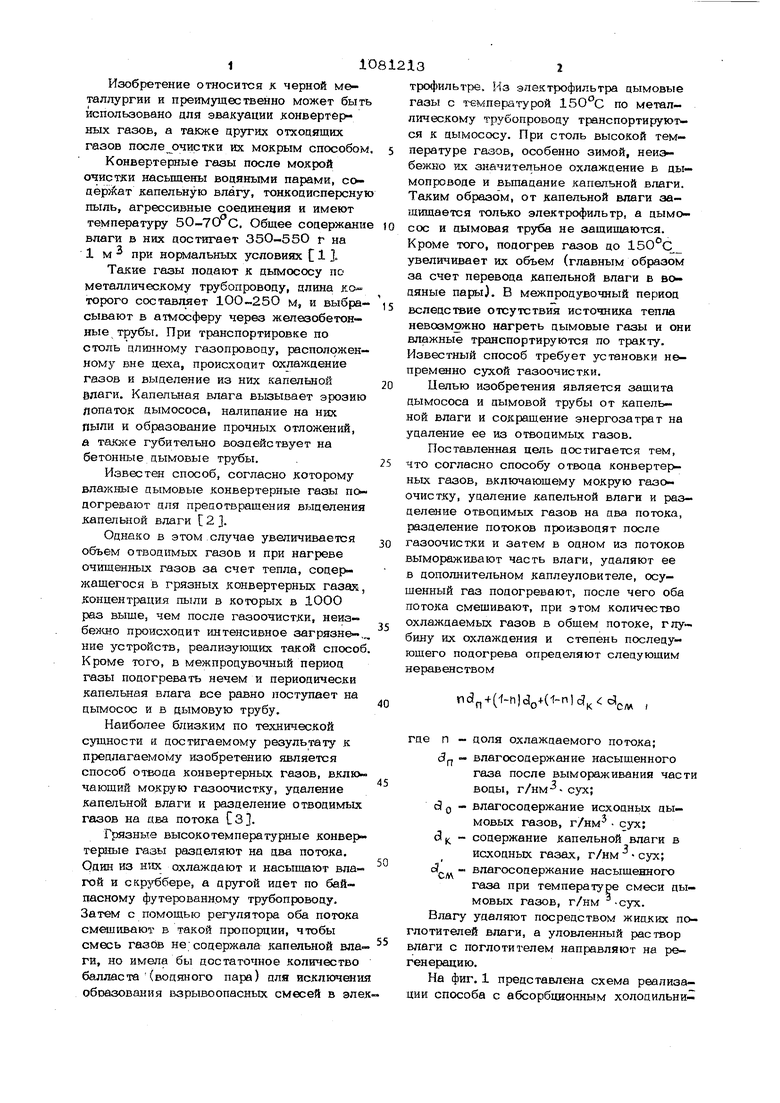

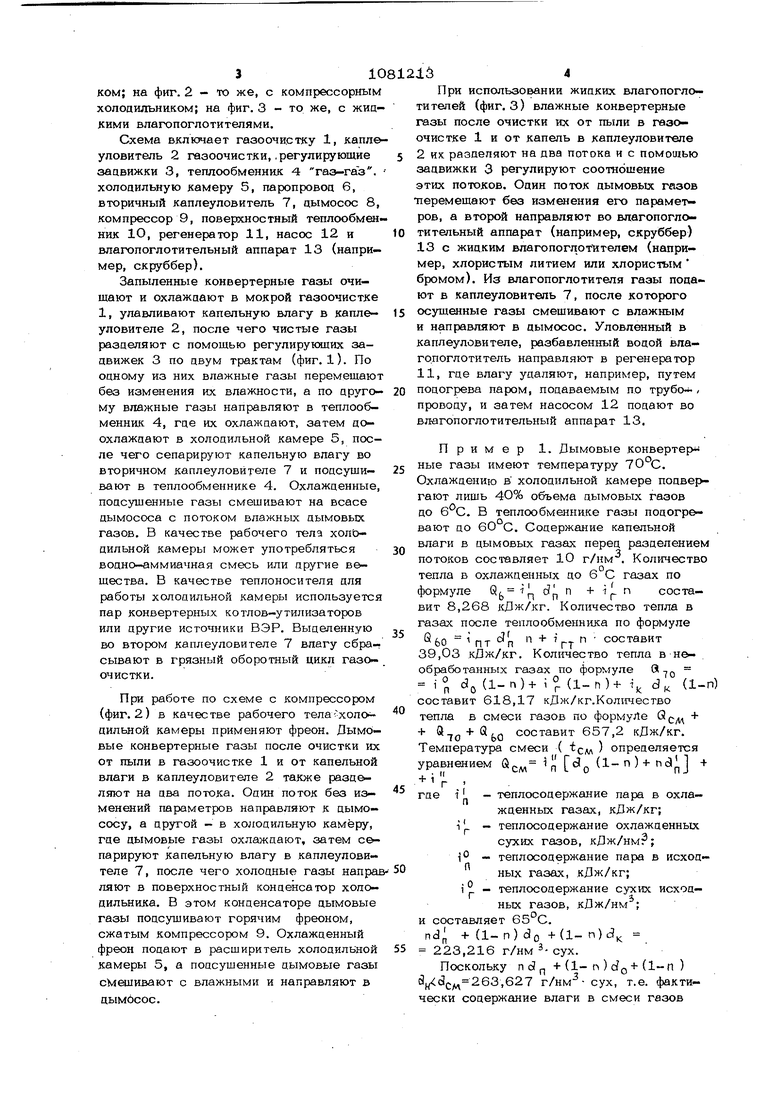

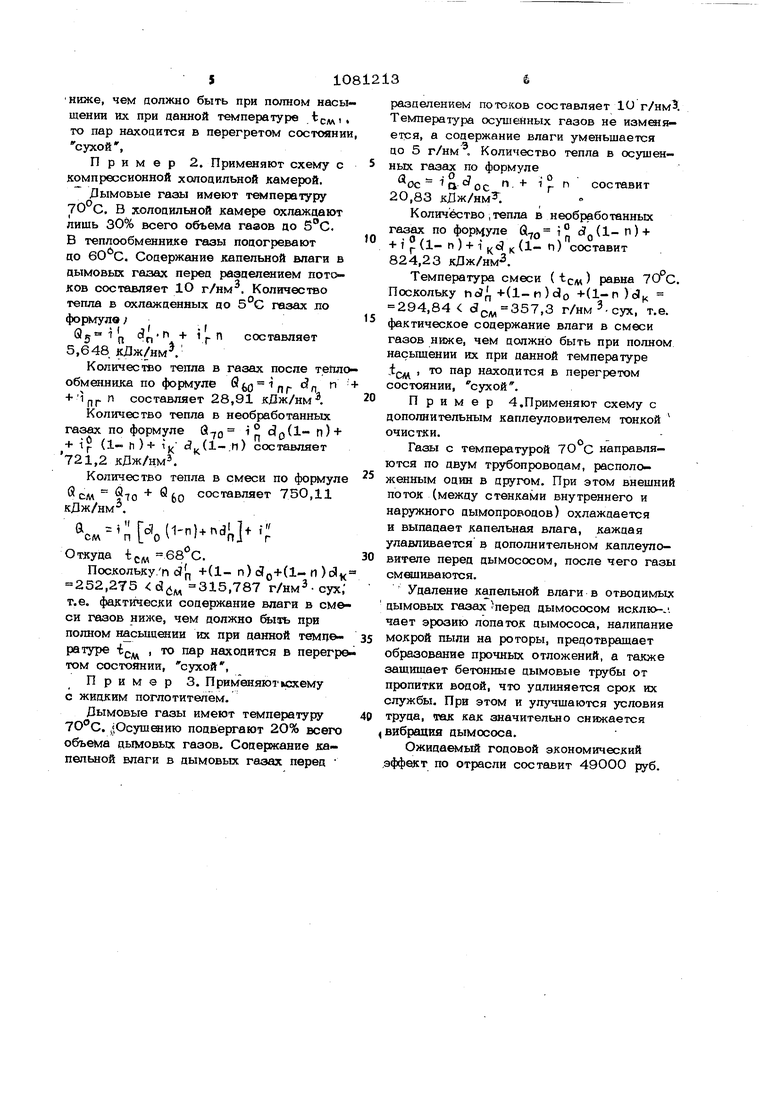

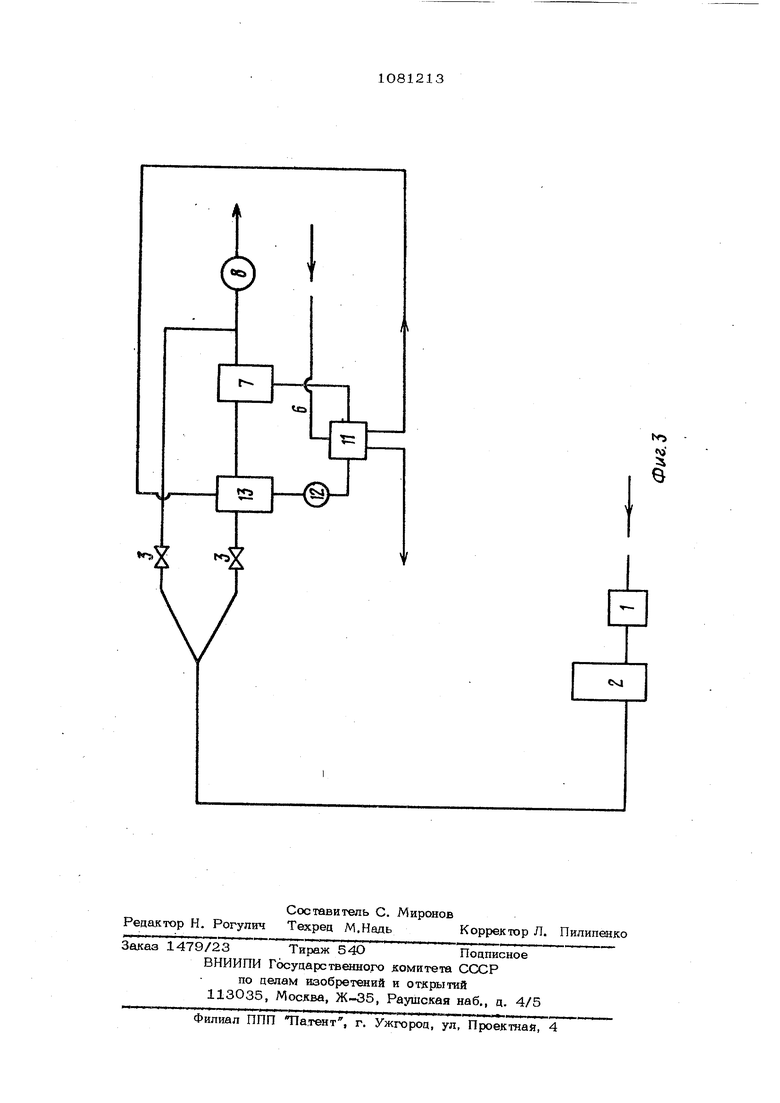

Изобретение относится к черной металлургии и преимущественно может быт использовано для эвакуации конвертерных газов, а также других отходящих газов после очис тки их мокрым способом Конвертерные газы после мокрой очистки насьпцены водяными парами, содер йат капельную влагу, тонкоцисперсну пыль, агрессивные соединения и имеют температуру 50-70 С, Общее содержани влаги в них достигает 350-550 г на 1 м при нормальных условиях С 11 Такие газы подают к дымососу по металлическому трубопроводу, длина которого составляет 100-250 м, и выбрасывают в атмосферу через железобетонные трубы. При транспортировке по столь цлинному газопроводу, расположенному вне цеха, происходит охлаждение газов и выделение из них капельной влаги. Капепьиая влага вызывает эрозию лопаток дымососа, налипание на них пыли и образование прочных отложений, а так}ке губительно воздействует на бетонные дымовые трубы. Известен способ, согласно которому влажные дымовые конвертерные газы подогревают цля прецотврашения выделения капельной влаги 2. Однако в этом.случае увеличивается объем отводимых газов и при нагреве очищенных газов за счет тепла, содержащегося в грязных конвертерных газах концентрация пыли в которых в 1000 раз выще, чем после газоочистки, неизбежно происходит интенсивное загрязнение устройств, реализующих такой спосо Кроме тогх, в межпродувочный период газы подогревать нечем и периодически капельная влага все равно поступает на дымосос и в дымовую трубу. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ отвода конвертерных газов, вклю чающий мокрую газоочистку, удаление капельной влаги и разделение отводимых газов на два потока СЗ. Грязные высокотемпературные конвер терные газы разделяют на два потока. Qдшi из них охлаждают и насыщают влагой и скрзгббере, а другой идет по байпасному футерованному трубопроводу. Затем с помощью регулятора оба потока смешивают в такой пропорции, чтобы смесь газов не содержала капельной вла ги, но имела бы достаточное количество балласта (водяного пара) для исключен обоазования взрывоопасных смесей в эл 1 132 трофильтре. Из электрофильтра дымовые газы с т-емпературой по металлическому трубопроводу транспортируют ся к дымососу. При столь высокой температуре газов, особенно зимой, неизбежно их значительное охлаждение в дымопроводе и вьшадание капельной влаги. Таким образом, от капельной влаги защищается только электрофильтр, а дымосос и дымовая труба не защищаются. Кроме того, подогрев газов до 150°С увеличивает их объем (главнъгм образом за счет перевода капельной влаги в водяные пары). В межпродувочный период вследствие отсутствия источника тепла невозможно нагреть дымовые газы и они влажные транспортируются по тракту. Известный способ требует установки неnpeMsiHO сухой газоочистки. Целью изобретения является зашита дымососа и дымовой трубы от капельной влаги и сокращение энергозатрат на удаление ее из отводимъсс газов. Поставленная цель достигается тем, что согласно способу отвода конвертерных газов, включающему мокрую газоочистку, удаление капельной влаги и разделение отводимых газов на два потока, разделение потоков производят после газоочистки и затем в одном из потоков вымораживают часть влаги, удаляют ее в дополнительном каплеуловителе, осушенный газ подогревают, после чего оба потока смешивают, при этом количество охлаждаемък газов в общем потоке, глубину их охлаждения и степень последующего подогрева определяют следующим неравенством (l-n)do.(l-n) , где п - доля охлаждаемого потока; 3fj - влагосодержание насыщенного газа после вымораживания части воды, г/нм- сух; сЭ Q - влагосодержание исходных дымовых газов, г/нм сух; о1 - содержание капельной влаги в иаходных газах, г/нм сух; oL - влагосодержание насыщенного газа при температуре смеси дымовых газов, г/нм -сух. Влагу удаляют посредством жидких поглотителей влаги, а уловленный раствор влаги с поглотителем направляют на регенерацию. На фиг. 1 представлена схема реализации способа с абсорбционным холоцильником; на фиг. 2 - то же, с компрессорным холодильником; на фиг. 3 - то же, с жид кими влагопоглотителями. Схема включает газоочистку 1, капле уловитель 2 газоочистки, .регулирующие задвижки 3, теплообменник 4 газ-газ. холодильную камеру 5, паропровод 6, вторичный каплеуловитель 7, дымосос 8 компрессор 9, поверхностный теплообмен ник Ю, регенератор 11, насос 12 и влагопоглотительный аппарат 13 (например, скруббер). Запыленные конвертерные газы очищают и охлаждают в мокрой газоочистке 1, улавливают капельную влагу в капле- уловителе 2, после чего чистые газы разделяют с помощью регулирующих задвижек 3 по двум трактам (фиг. 1). По одному из них влажные газы перемешаю без изменения их влажности, а по другому влажные газы направляют в теплообменник 4, где их охлаждают, затем доохлаждают в холодильной камере 5, после чего сепарируют капельную влагу во вторичном каплеуловйтеле 7 и подсуши- вают в теплообменнике 4. Охлажденные подсушенные газы смешивают на всасе дымососа с потоком влажных дымовых газов. В качестве рабочего тела холЬдильной камеры может употребляться водно-аммиачная смесь или другие вещества. В качестве теплоносителя для рйботы холодильной камеры используется пар конвертерных котлов-утилизаторов или другие источники ВЭР. Выделенную во втором каплеуловйтеле 7 влагу сбрасывают в грязный оборотный цикл газоочистки. При работе по схеме с компрессором (фиг. 2) в качестве рабочего тела- холодильной камеры применяют фреон. Дымовые конвертерные газы после очистки их от пыли в газоочистке 1 и от капельной влаги в каплеуловйтеле 2 также разделяют на два потока. Один поток без изменений параметров направляют к дымососу, а другой - в холодильную камеру, где дымовые газы охлаждают, затем с&парируют капельную влагу в каплеулови- теле 7, после чего холодные газы напра ляют в поверхностный конденсатор холодильника. В этом конденсаторе дымовые газы подсушивают горячим фреоном, сжатым компрессором 9. Охлажденный фреон подают в расширитель холодильной камеры 5, а подсушенные дымовые газы сЫещивают с влажными и направляют в дымосос. При использовании жидких влагопогло- тителей (фиг. З) влажные конвертерные газы после очистки их от пыли в газоочистке 1 и от капель в каплеуловйтеле 2 их разделяют на два потока и с помощью задвижки 3 регулируют соотабшение этих потоков. Один поток дымовых газов перемещают без изменения его параметров, а второй направляют во влагопоглотительный аппарат (например, скруббер) 13 с жидким влагопоглот телем (например, хлористым литием или хлористым бромом). Из влагопоглотителя газы поцают в каплеуловитель 7, после которого осущенные газы смешивают с влажным и направляют в дымосос. Уловленный в каплеуловйтеле, разбавленный водой впагопоглотитель направляют в регенератор 11, где влагу удаляют, например, путем подогрева паром, подаваемым по трубо- / проводу, и затем насосом 12 подают во влагопоглотительный аппарат 13. Пример 1. Дымовые конвертер « ные газы имеют температуру 70 С. Охлаждению в холодильной камере подвергают лишь 4О% объема дымовых газов до 6 С. В теплообменнике газы подогревают до 6О°С. Содержание капельной влаги в дымовых газах перед разделением потоков составляет Ю г/нм . Кол1гчество тепла в охлажденных до 6 С газах по формуле +1рП составит 8,268 кДж/кг. Количество тепла в газах после теплообменника по формуле пт VT составит 39,03 кДж/кг. Количество тепла в необработанных газах по формуле 9 6(j (1- п)+ i ° (1- h)+ i (1-п) составит 618,17 кДж/кг.Количество тепла в смеси газов по формуле QCA + составит 657,2 кДж/кг. Температура смеси ( t ) определяется уравнением (5сдл i п «3 (1-п ) + ndl|I + г . гае i - теплосодержание пара в охлажденных газах, кДж/кг; i - - теплосодержание охлажденных сухих газов, кДж/нм ; ,0 теплосодержание парю в исходных газах, кДж/кг; i - теплосодержание сухих исходных газов, кДж/нм ; и составляет 65 С. nd|I, + (1- п) do +(1- n)d, 223,216 г/нм -сух. Поскольку п с р, + (1- п ) + (1-п ) ,627 сух, т.е. фактически содержание влаги в смеси газов 10 Ниже, чем аолжно быть при полном насы щении их при данной температуре ., то пар нахоцится в перегретом состоянии сухой , Пример 2. Применяют схему с компрессионной холодильной камерой. Дымовые газы имеют температуру 70°С. В холодильной камере охлаждают лишь 30% всего объема газов до 5°С. В теплообменнике газы подогревают до . Содержание капельной влаги в дымовых газах перед разделением потоков составляет Ю г/нм. Количество тепла в охлажденных до газах ло формуле/ г составляет 5,648 кДж/нм Количество тепла в газах после тепло обменника по формуле () п п + п составляет 28,91 кДж/нм. Количество тепла в необработанных газах по формуле 670 п + ip (1- п }+ 3(1-,п) составляет 721,2 кДж/нм. Количество тепла в смеси по формуле см 70 60 составляет 750,11 кДж/нм . acM-nh()4h Откуда icM 68С. Поскольку,п +(1- п) c3(5-f(l- п )сз1 252,275 6t5 315,787 т.е. фактически содержание влаги в сме си газов ниже, чем должно быть при полном насыщении их при данной температуре ij4 , то пар нахоцится в перегр том состоянии, сухой Пример 3. Применяю1 схему с жидким поглотител(вм. Дымовые газы имеют температуру . /;Осушению подвергают 2О% всего объема дымовых газов. Содержание капельной влаги в дымовых газах перед 3& разделением потоков составляет Ю г/нм. Температура осушенных газов не изменя ется, а содержание влаги уменьшается до 5 г/нм. Количество тепла в осушенных газах по формуле «пл - 1 Я. с составит 20,83 кДж/нм. Количество,тепла в необработанных газах по форцуле Q i ° df (1- п ) + + f р (1- ft) + 1 к (1- ti) составит 824,23 кДж/нм. Температура смеси ( tc«) равна 7О С. Поскольку ncJ/,+(1-и ) do +(1-п)о1 294,84 olj,, 357,3 , т.е. фактическое содержание влаги в смеси газов ниже, чем должно быть при полном насьпдении их при данной температуре .t. , то пар находится в перегретом состоянии, сухой. Пример 4.Применяют схему с дополнительным каплеуловителем тонкой очистки. Газы с температурой направляются по двум трубопроводам, расположенным один в другом. При этом внешний поток (между стенками внутреннего и наружного дымопроводов) охлаждается и выпадает капельная влага, каждая улавливается в дополнительном каплеуловнтеле перед дымососом, после чего газы смешиваются. Удаление капельной влаги в отводимых дымовых газах «перед дымососом исклю-.. чает эрозию лопаток дымососа, налипание мокрой пыли на роторы, предотвращает образование прочных отложений, а также защищает бетонные дымовые трубы от пропитки водой, что удлиняется срок их службы. При этом и улучшаются условия труда, ггак как значительно снижается вибрация дымососа. Ожидаемый годовой экономический эффект по отрасли составит 49ООО руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗА С ВОЗМОЖНОСТЬЮ ПОЛУЧЕНИЯ ОЧИЩЕННЫХ ГАЗОВ С ПОНИЖЕННОЙ ВЛАЖНОСТЬЮ | 2024 |

|

RU2840156C1 |

| СПОСОБ ОТВОДА ГАЗОВ ОТ СТАЛЕПЛАВИЛЬНЫХ КОНВЕРТЕРОВ; ;: iuff•:'СА 1. ,A..».ir-1..;WV-«rWg«*^А...... | 1970 |

|

SU287680A1 |

| УСТРОЙСТВО УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ И СПОСОБ ЕГО РАБОТЫ | 2010 |

|

RU2436011C1 |

| Способ подготовки влажного доменного газа к сжиганию | 1990 |

|

SU1752775A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| ГАЗООТВОДЯЩИЙ ТРАКТ КОНВЕРТЕРА | 2015 |

|

RU2605726C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

| Способ отвода конвертерных газов без дожигания окиси углерода | 1985 |

|

SU1364641A1 |

| Способ отвода конверторных газов и система для его осуществления | 1980 |

|

SU935532A1 |

1. СПОСОБ ОТВОДА КОНВЕРТЕРНЫХ ГАЗОВ, включающий мокрую газоочистку, удаление капельной влаги и разделение отводимых газов на два потока, отличающийся тем, что, с целью защиты дымососа и дымовой трубы от капельной влаги и сокращения энергозатрат на удаление ее из отводиИ 1 мых газов, разделение потоков производят после газоочистки, затем в одном из потоков вымораживают часть влаги, уда- . ляют ее в дополнительном каплеуповителе, осущенный газ подогревают, чего оба потока смешивают, при этом количество охлаждаемых газов в общем потоке, глубину их охлаждения и степень последующего подогрева определяют следующим неравенством. (-)co( см / где п - доля охлаждаемого потока; сЗр - влагосодержание насыщенного i газа после вымораживания части воды, г/им -сух; (О dg - впагосодержание исходных дымовых газов, г/нм сух; d - содержание капельной влаги в исходных газах, г/нм -сух; d(; - влагосодержание насыщенного газа при температуре смеси цы- мовых газов, г/нм3.сух. сх 2, Способ по п. 1, о тлича ю - щ и и с я тем, что. влагу удаляют посредством жидких поглотителей влаги, а уловленный раствор влаги с поглотителем направляют на регенерацию.

N

e

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бережинский А | |||

| И | |||

| и Хомутин | |||

| никова П | |||

| С | |||

| Утилизация, охлажцение и очистка конвертерных газов | |||

| М,, Металлургия, 1967 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-03-23—Публикация

1981-10-08—Подача