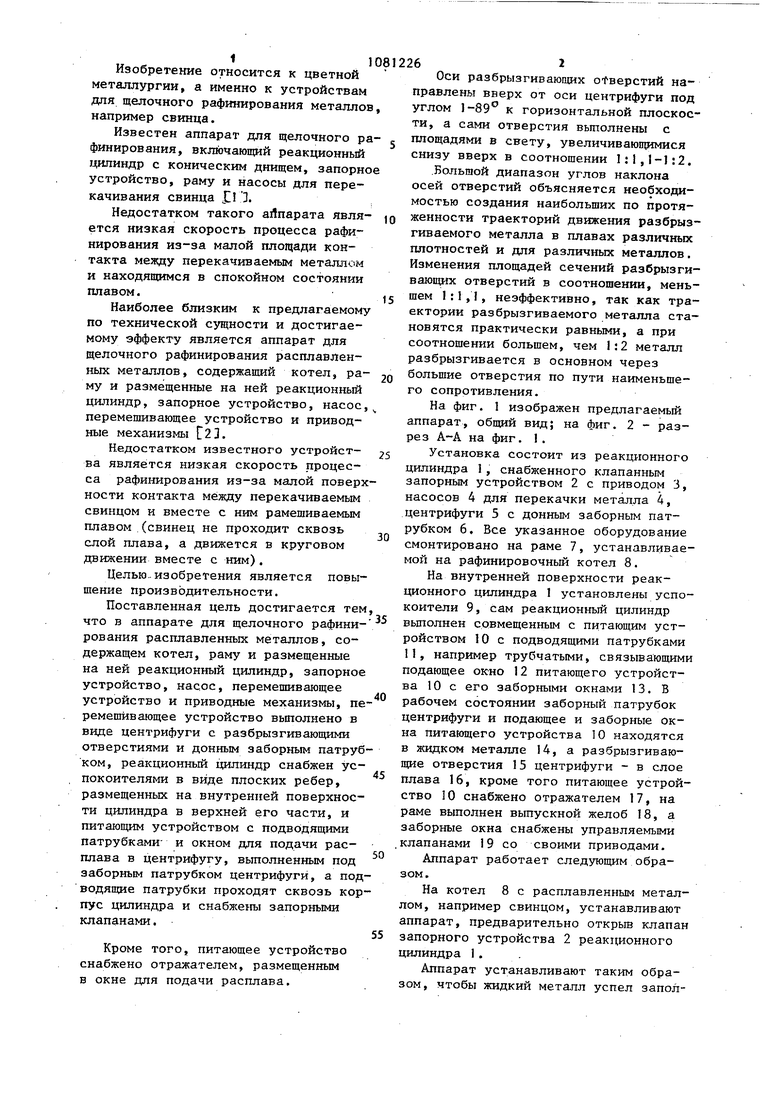

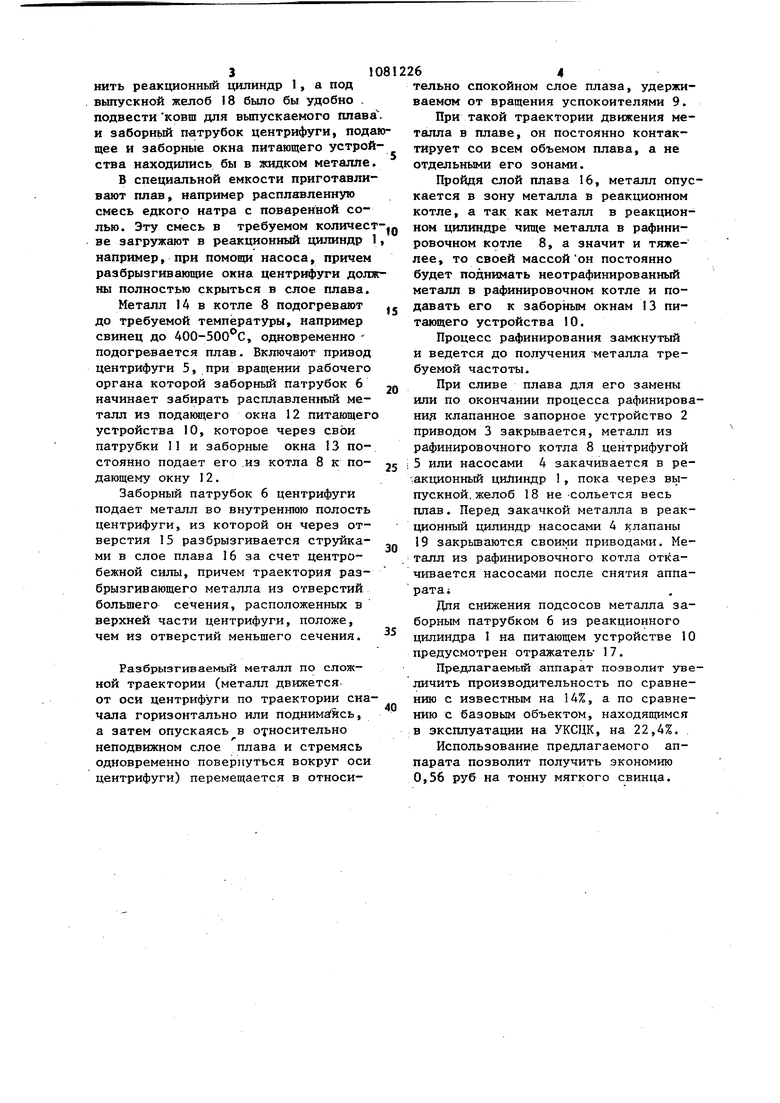

Изобретение относится к цветной металлургии, а именно к устройствам для щелочного рафинирования металлов например свинца. Известен аппарат для щелочного ра финирования, включающий реакционный 1ДШ1Индр с коническим днищем, запорно устройство, раму и насосы для перекачивания свинца . Недостатком такого аЛпарата является низкая скорость процесса рафинирования из-за малой площади контакта между перекачиваемым металлом и находящимся в спокойном состоянии плавом. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является аппарат для щелочного рафинирования расплавленных металлов, содержащий котел, раму и размещенные на ней реакционный цилиндр, запорное устройство, насос перемешивающее устройство и приводные механизмы Г23. Недостатком известного устройства является низкая скорость процесса рафинирования из-за малой поверх ности контакта между перекачиваемым свинцом и вместе с ним рамешиваемым плавом (свинец не проходит сквозь слой плава, а движется в круговом движении вместе с ним). Целью., изобретения является повышение производительности. Поставленная цель достигается тем что в аппарате для щелочного рафинирования расплавленных металлов, содержащем котел, раму и размещенные на ней реакционный цилиндр, запорное устройство, насос, перемешивающее устройство и приводные механизмы, пе ремешивающее устройство выполнено в виде центрифуги с разбрызгивающими отверстиями и донным заборным патруб ком, реакционный цилиндр снабжен успокоителями в виде плоских ребер, размещенных на внутренней поверхности цилиндра в верхней его части, и питающим устройством с подводящими патрубками и окном для подачи расплава в центрифугу, выполненным под заборным патрубком центрифуги, а под водящие патрубки проходят сквозь кор пус цилиндра и снабжены запорными клапанами. Кроме того, питающее устройство снабжено отражателем, размещенным в окне для подачи расплава. 62 Оси разбрызгивающих otвepcтий направлены вверх от оси центрифуги под углом 1-89° к горизонтальной плоскости, а сами отверстия выполнены с площадями в свету, увеличивающимися снизу вверх в соотношении 1:1,1-1:2. .Большой диапазон углов наклона осей отверстий объясняется необходимостью создания наибольших по протяженности траекторий движения разбрызгиваемого металла в плавах различных плотностей и для различных металлов. Изменения площадей сечений разбрызгивающих отверстий в соотношении, меньшем 1:1,1, неэффективно, так как траектории разбрызгиваемого металла становятся практически равными, а при соотношении большем, чем 1:2 металл разбрызгивается в основном через большие отверстия по пути наименьшего сопротивления. На фиг. 1 изображен предлагаемый аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. I. Установка состоит из реакционного цилиндра 1, снабженного клапанным запорным устройством 2 с приводом 3, насосов 4 для перекачки металла 4, центрифуги 5 с донным заборным патрубком 6, Все указанное оборудование смонтировано на раме 7, устанавливаемой на рафинировочный котел 8. На внутренней поверхности реакционного цилиндра 1 установлены успокоители 9, сам реакционный цилиндр вьтолнен совмещенным с питающим устройством 10 с подводящими патрубками 11, например трубчатыми, связывающими подающее окно 12 питающего устройства 10 с его заборными окнами 13. В рабочем состоянии заборный патрубок центрифуги и подающее и заборные окна питающего устройства 10 находятся в жидком металле 14, а разбрызгивающие отверстия 15 центрифуги - в слое Плава 16, кроме того питающее устройство 10 снабжено отражателем 17, на раме выполнен выпускной желоб 18, а заборные окна снабжены управляемыми клапанами 19 со своими приводами. Аппарат работает следующим образом. На котел 8 с расплавленным металлом, например свинцом, устанавливают аппарат, предварительно открыв клапан запорного устройства 2 реакционного цилиндра 1. Аппарат устанавливают таким образом, чтобы жидкий металл успел запол3нить реакционный цилиндр 1, а под вьтускной желоб 18 было бы удобно . подвестиковш для выпускаемого плав и заборнь1й патрубок центрифуги, под щее и заборные окна питающего устрой ства находились бы в жидком металле В специальной емкости приготавли вают плав, например расплавленную смесь едкого натра с поваренной солью. Эту смесь в требуемом количес ве загружают в реакционный цилиндр например, при помощи насоса, причем разбрызгивающие окна центрифуги дол ны полностью скрыться в слое плава. Металл 14 в котле 8 подогревают до требуемой температуры, например свинец до 400-500 0, одновременно подогревается плав. Включают привод центрифуги 5, при вращении рабочего органа которой заборный патрубок 6 начинает забирать расплавленный металл из подающего окна 12 питающег устройства 10, которое через свои патрубки 11 и заборные окна 13 постоянно подает его .из котла В к по- дающему окну 12. Заборный патрубок 6 центрифуги подает металл во внутреннюю полость центрифуги, из которой он через отверстия 15 разбрызгивается струйками в слое плава 16 за счет центробежной силы, причем траектория разбрызгивающего металла из отверстий большего сечения, расположенных в верхней части центрифуги, положе. чем из отверстий меньшего сечения. Разбрызгиваемый металл по сложной траектории (металл движетсяот оси центрифуги по траектории сна чала горизонтально или поднимайсь, а затем опускаясь в относительно неподвижном слое плава и стремясь одновременно повернуться вокруг оси центрифуги) перемеп|ается в относи64тельно спокойном слое плава, удерживаемом от вращения успокоителями 9. При такой траектории движения металла в плаве, он постоянно контактирует со всем объемом плава, а не отдельными его зонами. Пройдя слой плава 16, металл опускается в зону металла в реакционном котле, а так как металл в реакционном цилиндре чище металла в рафинировочном котле 8, а значит и тяжелее, то своей массойон постоянно будет поднимать неотрафинированный металл в рафинировочном котле и подавать его к заборным окнам 13 питающего устройства 10. Процесс рафинирования замкнутый и ведется до получения металла требуемой частоты. При сливе плава для его замены или по окончании процесса рафинированид клапанное запорное устройство 2 приводом 3 закрывается, металл из рафинировочного котла 8 центрифугой 5 или насосами 4 закачивается в редакционный цилиндр 1, пока через выпускной, желоб 18 не -сольется весь плав. Перед закачкой металла в реакционный цилиндр насосами 4 клапаны 19 закрьтаются своими приводами. Металл из рафинировочного котла откачивается насосами после снятия аппарата;Для снижения подсосов металла заборным патрубком 6 из реакционного цилиндра I на питающем устройстве 10 предусмотрен отражатель 17. Предлагаемый аппарат позволит увеличить производительность по сравнению с известным на 14%, а по сравнению с базовым объектом, находящимся в эксплуатации на УКСЦК, на 22,4%. Использование предлагаемого аппарата позволит получить экономию 0,56 руб на тонну мягкого свинца.

Металл

фиг,.1

17

11

12

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для щелочного рафинирования свинца | 1985 |

|

SU1293239A1 |

| Способ щелочного рафинирования свинца и аппарат для его осуществления | 2017 |

|

RU2653894C2 |

| Устройство для рафинирования жидких металлов и сплавов | 1983 |

|

SU1227703A1 |

| Аппарат для вмешивания в расплав цветных металлов твердых реагенов | 1973 |

|

SU479810A1 |

| Устройство управления центрифугой | 1989 |

|

SU1729599A1 |

| Устройство для автоматического управления фильтрующей центрифугой | 1989 |

|

SU1720727A1 |

| АППАРАТ ДЛЯ ХЛОРНОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ | 1966 |

|

SU182334A1 |

| Аппарат для рафинирования тяжелых цветных металлов | 1972 |

|

SU520734A1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВОВ | 1991 |

|

RU2035236C1 |

| Аппарат для извлечения цинка из отходов гартцинка и способ его использования | 2023 |

|

RU2829048C1 |

1 . АППАРАТ ДЛЯ рЛОЧНОГО . РАФИНИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, содержащий котел, раму и размещенные на ней реакционный цкттцр, запорное устройство, насос, перемешивающее устройство и приводные механизмы, отличающийся тем, что, с целью повьшения производительности, перемешивающее устройство вьтолнено в виде центрифуги с разбрызгивающими отверстиями и донным заборным патрубком, реакционный цилийдр снабжен успокоителями в виде плоских ребер, размещенных на внутренней поверхности цилиндра в верхней его части, и питающим устройст- вом с подводящими патрубками и.окном для подАчи расплава в центрифугу, выполненным под заборным патрубком центрифуги, а подводящие патрубки проходят сквозь корпус цилиндра и снабжены запорными клапанами. 2.Аппарат по г. 1, отличи, юi щ и и с я тем, что питающее устрЪйство снабжено отражателем, размещен(Л С ным в окне для подачи расплава. 3.Аппарат по п. 1, о т л и ч а ющ и и с я тем, что оси разбрызгивающих отверстий направлены вверх от оси центрифуги под углом 1-89 к горизонтальной плоскости, а сами отверстия выполнены с площадями в свету, 00 увеличивающимися снизу вверх в соотношении 1:1,1-1:2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнов М.П | |||

| Рафинирование свинца и переработка полупродуктов | |||

| М., Металлургия, 1977, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ловчиков B.C | |||

| Щелочное рафинирование свинца | |||

| М., Металлургия, 1964, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1984-03-23—Публикация

1982-11-19—Подача