Изобретение относи тся к металлугии, в частности к легированным сталям, и может быть использовано для изготовления изделий, рдботающих в условиях большого износа, ударных и изгибающих нагрузок, например отвалов плугов.

Известна сталь tl3 повышенной износостойкости состава, мас.%:

Углерод 0,3-0,8 . КремнийДо 0,35

Марганец 0,3-1,5

Хром . 0,5-2

Алюминий 0,015-0,05

Титан0,02-0,07

Ванадий 0,05-0,2

Цинк0,05-0,2

Сера0,04-0,15

Железо Остальное

Однако эта сталь обладает относительно низкой пластичностью и вязкостью, что препятствует ее применению в условиях больших эксплуатационных нагрузок.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сталь L2J состава, мас.%:

0,65-0,74

Углерод 0,15-0,35

Кремний

0,2-0,4

Марганец

0,03-0,08

Алюминий

0,01-0,1

Титан

0,001-0,08

Кальций

0,001-0,05

Магний

0,001-0,08

РЗМ

0,05-0,2

Ванадий Остальное

Железо

Известная сталь обладает повыиенной твердостью после проката, и требует дополнительной термообрабоки. Кроме того, присутствие кремни в стали является только технологической добавкой. Поэтому даже посл изометрической закалки лзвестная сталь имеет недостаточную вязкость и пластичность и не может применятся для изготовления деталей, работающих в условиях ударных и изгибащих нагрузок, например отвалов плугов .

Целью изобретения является повышение ударной вязкости и пластичности стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, алюминий, титан и железо, содержит компоненты, в следующем соот нсхиён ни, мае. %: Углерод0,55-0,65

Кремний 0,60-0,90 Марганец 0,50-0,80 Алюминий 0,04-0,1 Титан0,05-0,15

ЖелезоОстсшьное

Пластичность предлагаемой стали повышается за счет понижения твердости по сравнению с известной после прокатки.

Предлагаемая может содержать в качестве примеси хром в количестве до 0,25 мас.%.

Кремний вводится в сталь с целью повышения заксшиваемости, прокаливаемости,-упругости, износостойкости и вязкости, особенно при изотермической закалке. Присутствие кремния встали в количестве 0,600,90% не ухудшает обрабатываемости стали и не повышает склонности ее к обезуглероживанию, в то время как содержание менее 0,60% не обеспечивает требуемой упругости и вязкости после изотермической закалки, а содержание более 0,90% увеличивает С| лонность стали к обезуглероживанию.

Марганец введен в сталь с целью предотвращения выделения углерода при высоком содержании кремния в виде графита.

Процентное содержание марганца (0,5-0,8% ) выбрано из расчета того, что добавка его в количестве 0,5% мало влияет на механическое старение стали, а при содержании свыше 0,8% наблюдается повышенная склонность к росту зерна при нагреве в аустенитной области, что вызывает снижение ударной вязкости.

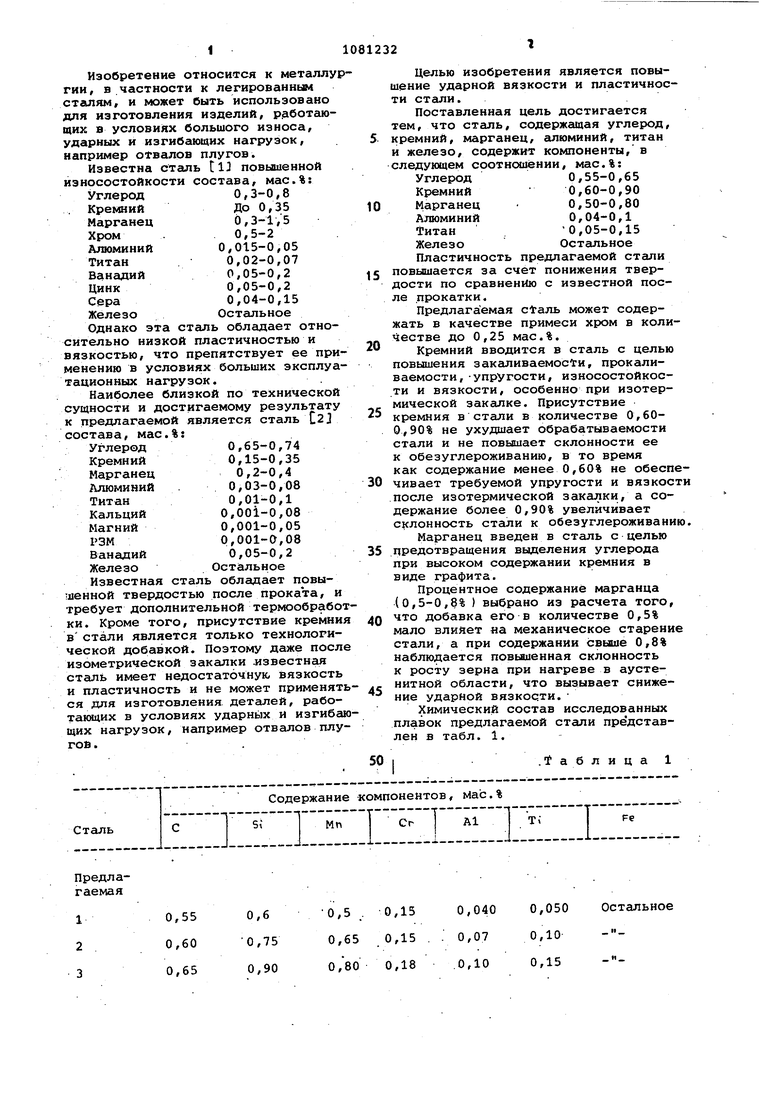

Химический состав исследованных плавок предлагаемой стали представлен в табл. 1.

.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2009 |

|

RU2414523C2 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2448193C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| СТАЛЬ СРЕДНЕУГЛЕРОДИСТАЯ, НИЗКОЛЕГИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ ПОГЛОЩАЮЩЕГО АППАРАТА, СЦЕПНОГО И АВТОСЦЕПНОГО УСТРОЙСТВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2021 |

|

RU2796884C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

СТАЛЬ, содержащая углерод, кремний, марганец, алюминий, титан и железо, отличающаяся тем, что, с целью повышения ударной вязкости и пластичности, она содержит компоненты в следующем соотношении, мас;%: Углерод 0,55-0,65 Кремний 0,60-0,90 Марганец . 0,50-0,80 Алюминий 0,04-0,1 ТитанOj05-0,15 Железо Остальное

0,5 . 0,15 0,040 0,050

0,6 0,65 0,15 . . 0,07 0,10 0,75 0,80 0,18 0,10 0,15 0,90

Остальное 11

и

Кроме того, цинк 0,05-0,2 мас.% и сера 0,04-0,15 мас,%

Предлагаемая сталь вьщлавлялась в дуговой электропечи емкостью 1т. Слитки прокатывались на полосы толщиной 14 мм (для изготовления рбразцов) и 7 мм (для изготовления деталей - отвалов плугов ).

Применение термической обработки изотермической закалки позволяет в несколько раз по сравнению с горячекатаным состоянием повысить прочностные характеристики стали.

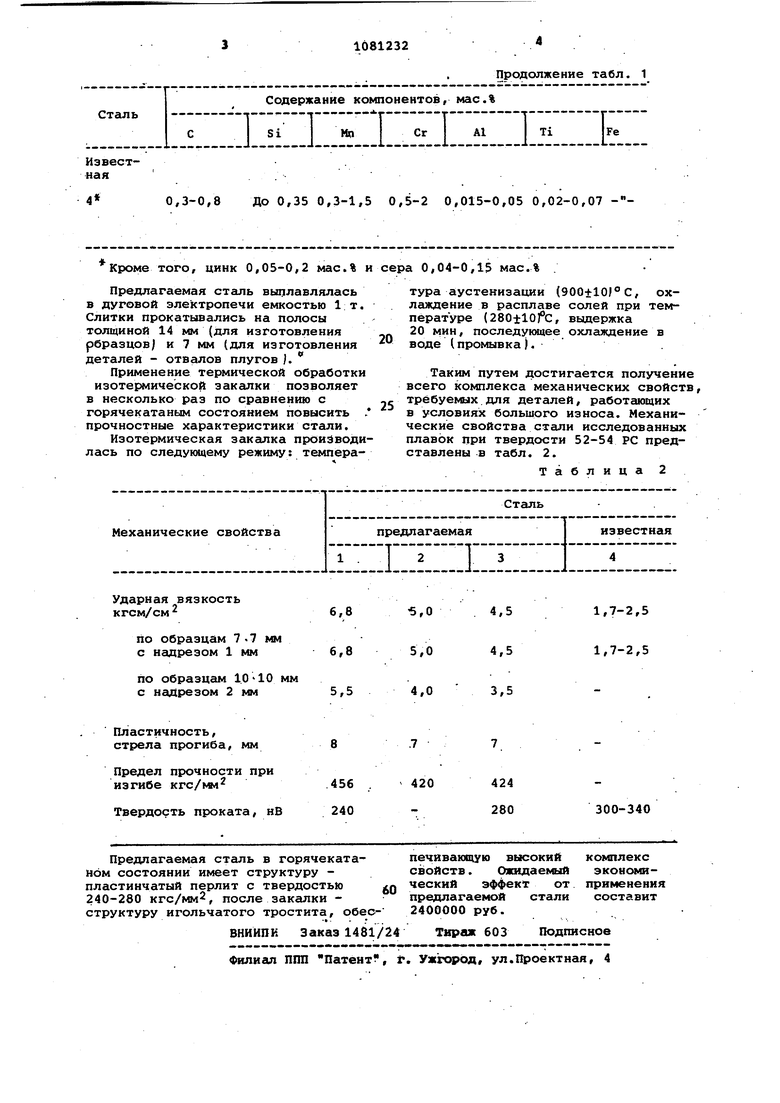

Изотермическая закалка производилась по следующему режиму: темпераУдарная вязкость

кГСМ/см 2

по образцам 7.7 мм

с надрезом 1 мм

по образцам 10-10 мм

с надрезом 2 мм

Пластичность,

8 стрела прогиба, мм

Предел прочности при

Продолжение табл. 1

тура аустенизации (900+101° С, охлаждение в расплаве солей при температуре (280±10fc, выдержка 20 мин, последукхцее охлаждение в воде (промывка).

Таким путем достигается получение всего комплекса механических свойств, трёбуекых для деталей, работающих в условиях большого износа. Механические свойства стали исследованных плавок при твердости 52-54 PC представлены в табл. 2.

Таблица 2

1,7-2,5 1,7-2,5

.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1974 |

|

SU507665A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-23—Публикация

1982-10-25—Подача