Изобретение относится к металлургической промышленности, в частности к инструментальным сталям, работающим в условиях износа, динамических нагрузок и требующих повышенной прокаливаемости. Известны стёль хромокремнистая 9ХС, содержащая, мас.%: углерод 0,85-0,95; кремний 1,20-1,60; марганец 0,30-0,60; хром 0,95-1,25; железо остальное, и сталь, которая содержит, мас.%: углерод 0,90-1,50; кремний 0,80-1,50; марганец 0,60; хром 0,30-1,50; алюминий 0,05; железо остальное.

Недостатками сталей является пониженные прокаливаемость, ударная вязкость, износостойкость и недостаточно высокие эксплуатационные свойства.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь, содержащая, мас.%: Углерод0,80-1,60

Кремний0,15-1,50

Марганец 0.40

Хром0,80-1,80

Молибден 1,50

Ванадий 0,50

ЖелезоОстальное

Недостатком стали является недостаточные ударная вязкость, прокаливаемость и низкая износостойкость.

Цель изобретения - повышение прочностных свойств, прокаливаемости, ударной вязкости и износостойкости стали.

Эта цель достигается тем, что в сталь содержащую углерод, кремний, марганец, хром, молибден, ванадий, железо, дополнительно введены бор, кальций и алюминий при следующем соотношении, мас.%: Углерод0,88-0,93

Кремний1,20-1,24

Марганец0,38-0,42

Хром0,95-1,05

Молибден0,28-0,31

Ванадий0,18-0,22

Бор0,0028-0,0033

Алюминий0,04-0.06

Кальций0,08-0,12

ЖелезоОстальное

Указанное содержание углерода обеспечивает твердость после закалки и последующего отпуска. Уменьшение содержания углерода снижает температуру отпуска для получения твердости 60-58 HRC3. При увеличении содержания углерода более 1,00

сл

с

ч

GJ СЛ 4 Ю 00

мас.% уменьшается способность к пластической деформации (уменьшается ударная вязкость).

Кремний в указанных количествах является легирующим элементом и увеличивает прокаливаемость и износостойкость.

Марганец не является легирующим элементом, а действует как раскислитель.

Хром в указанных пределах положительно влияет на износостойкость, но сни- жает ударную вязкость.

Молибден в указанных пределах повышает прокаливаемость стали и ее теплостойкость при температурах отпуска 400-600°С до 56-46 НРСэ и расширяет об- ласть применения стали как теплостойкого материала, что имеет важное значение при изготовлении штампового инструмента холодного деформирования, работающего в автоматическом режиме. Увеличение содер- жания молибдена 0,30 мас.% нецелесообразно из-за удорожания стали.

Содержание ванадия в указанных пределах препятствует росту зерна стали в процессе нагрева под закалку. Повышается износостойкость за счет образования мелкодисперсных карбидов ванадия типа VC. Увеличение содержания ванадия более 0,25 мас.% ведет к укрупнению карбидов и удорожанию стали.

Введение алюминия и бора ведет к измельчению зерна и повышению ударной вязкости. Алюминий в указанных пределах повышает износостойкость и снижает прокаливаемость. Увеличение его содержания более 0,06 мас.% нежелательно из-за сильного снижения прокаливаемости. Содержание бора ниже 0,003 мас.% не обеспечивает повышения ударной вязкости и прокаливаемости. Увеличение содержания бора от 0,003 до 0,007 мас.% при наличии молибдена и кальция способствует повышению прокаливаемости инструментальных сталей, содержащих 0,80-1,00 мас.% С, свыше 0,007 мас.% образуется низкоплавкая эв- тектика, которая ведет к красноломкости.

Кальций положительно влияет на структурное состояние, увеличивает ударную вязкость, прокаливаемость (совместно с бором и молибденом), улучшает обработку стали при резании.

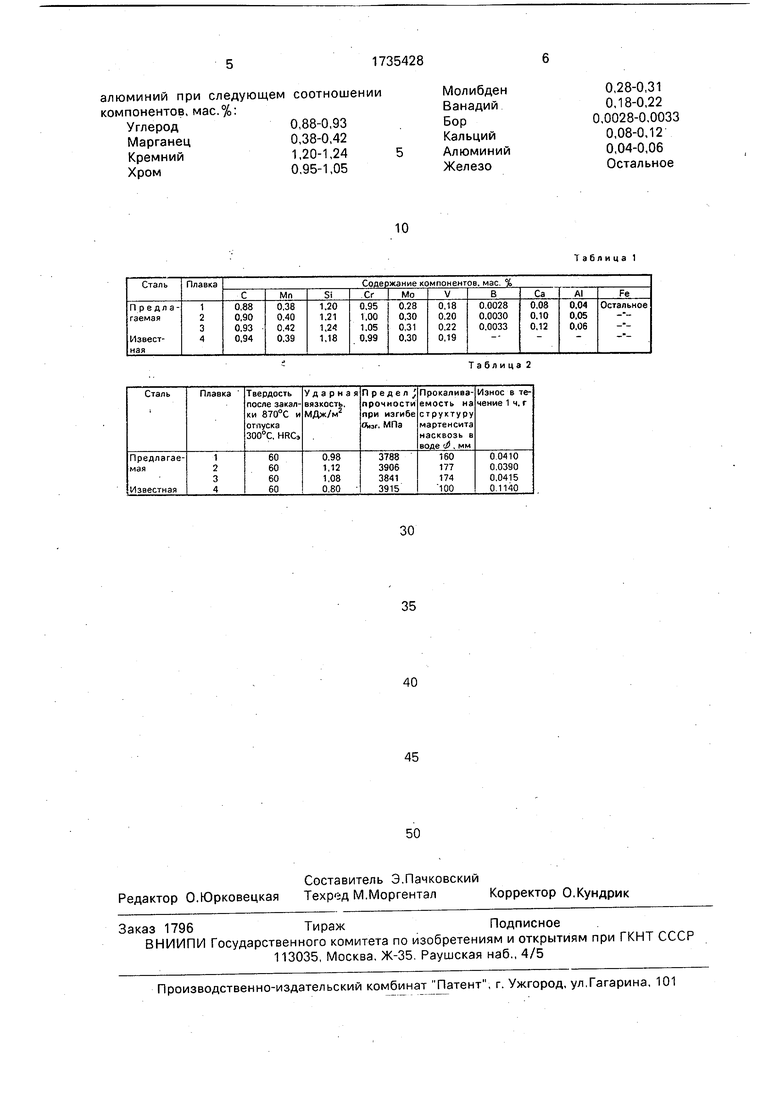

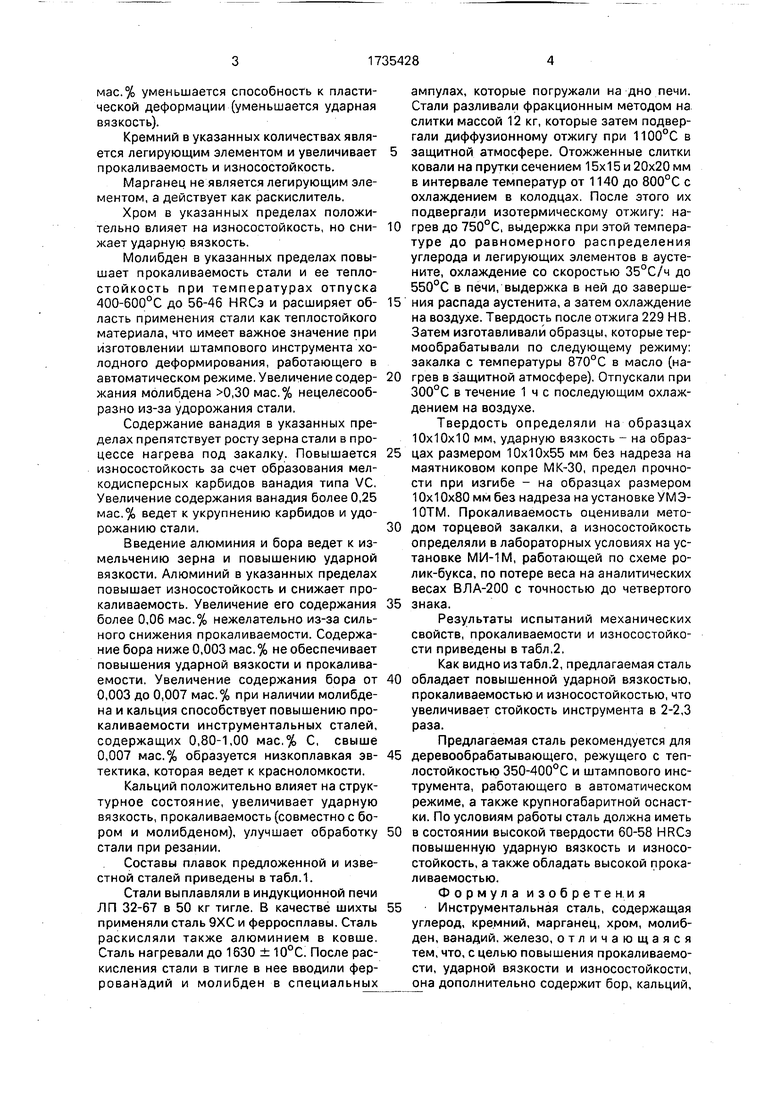

Составы плавок предложенной и известной сталей приведены в табл.1.

Стали выплавляли в индукционной печи ЛП 32-67 в 50 кг тигле. В качестве шихты применяли сталь 9ХС и ферросплавы. Сталь раскисляли также алюминием в ковше. Сталь нагревали до 1630 ± 10°С. После раскисления стали в тигле в нее вводили феррованадий и молибден в специальных

ампулах, которые погружали на дно печи. Стали разливали фракционным методом на слитки массой 12 кг, которые затем подвергали диффузионному отжигу при 1100°С в защитной атмосфере. Отожженные слитки ковали на прутки сечением 15x15 и 20x20 мм в интервале температур от 1140 до 800°С с охлаждением в колодцах. После этого их подвергали изотермическому отжигу: нагрев до 750°С, выдержка при этой температуре до равномерного распределения углерода и легирующих элементов в аусте- ните, охлаждение со скоростью 35°С/ч до 550°С в печи, выдержка в ней до завершения распада аустенита, а затем охлаждение на воздухе. Твердость после отжига 229 НВ. Затем изготавливали образцы, которые тер- мообрабатывали по следующему режиму: закалка с температуры 870°С в масло (нагрев в защитной атмосфере). Отпускали при 300°С в течение 1 ч с последующим охлаждением на воздухе.

Твердость определяли на образцах 10x10x10 мм, ударную вязкость - на образцах размером 10x10x55 мм без надреза на маятниковом копре МК-30, предел прочности при изгибе - на образцах размером 10x10x80 мм без надреза на установке УМЭ- 10ТМ, Прокаливаемость оценивали методом торцевой закалки, а износостойкость определяли в лабораторных условиях на установке МИ-1М, работающей по схеме ролик-букса, по потере веса на аналитических весах ВЛА-200 с точностью до четвертого знака.

Результаты испытаний механических свойств, прокаливаемости и износостойкости приведены в табл.2.

Как видно изтабл.2, предлагаемая сталь обладает повышенной ударной вязкостью, прокаливаемостью и износостойкостью, что увеличивает стойкость инструмента в 2-2,3 раза.

Предлагаемая сталь рекомендуется для деревообрабатывающего, режущего с теплостойкостью 350-400°С и штампового инструмента, работающего в автоматическом режиме, а также крупногабаритной оснастки. По условиям работы сталь должна иметь в состоянии высокой твердости 60-58 НРСэ повышенную ударную вязкость и износостойкость, а также обладать высокой прокаливаемостью.

Формула изобретения

Инструментальная сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, железо, отличающаяся тем, что, с целью повышения прокаливаемости, ударной вязкости и износостойкости, она дополнительно содержит бор, кальций,

алюминий при следующем соотношении

компонентов, мас.%:

Углерод0,88-0,93

Марганец0,38-0,42

Кремний1,20-1,24

Хром0,95-1,05

0,28-0,31 0,18-0,22 0,0028-0,0033 0,08-0,12 0,04-0,06 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1987 |

|

SU1421798A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| Сталь | 1982 |

|

SU1093724A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

Использование: изобретение относится к металлургии, в частности к инструментальной стали повышенной прокаливаемости, предназначенной для деталей, работающих в условиях износа и динамических нагрузок. Сталь дополнительно содержит бор, алюминий, кальций при следующем соотношении компонентов, мае.%: углерод 0,88-0,93; марганец 0,38-0,42; кремний 1,2-1,24; хром 0,95- 1,05; молибден 0,28-0,31; ванадий 0,18-0,22; бор 0,0028-0,0033; кальций 0,08-0,12; алюминий 0,04-0,06; железо остальное. 2 табл,

Таблица 1

Таблица 2

| Способ непрерывного получения сернистых красителей | 1937 |

|

SU54111A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1990-08-30—Подача