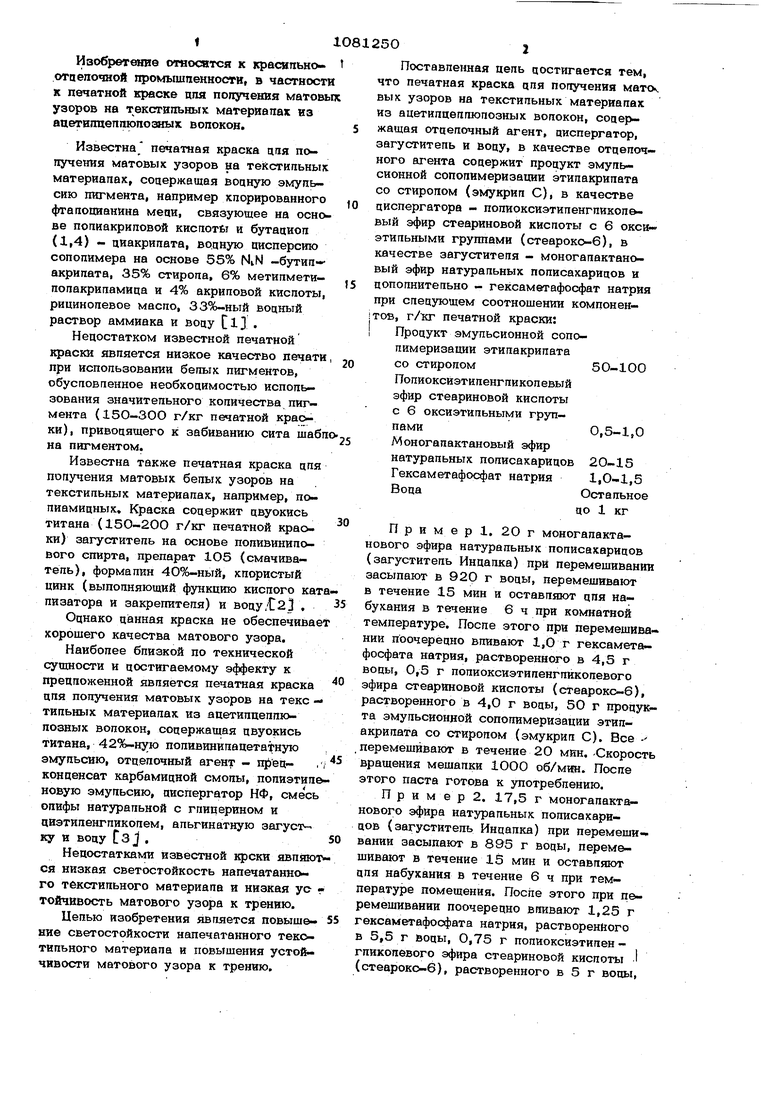

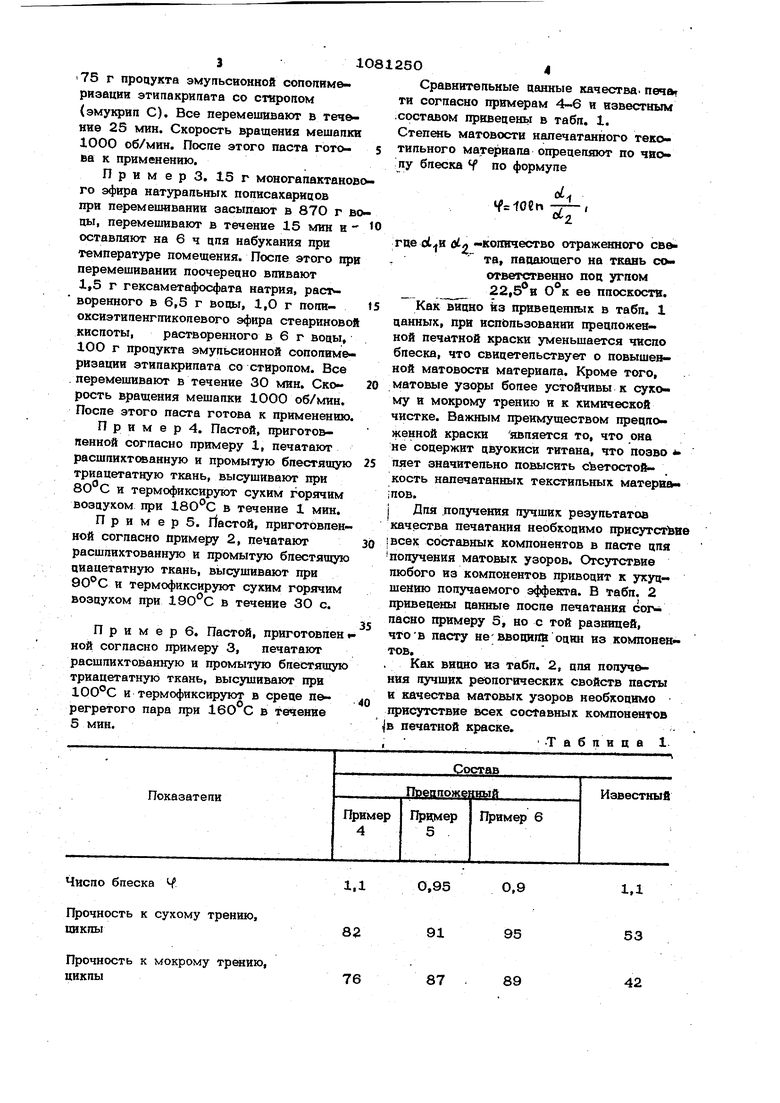

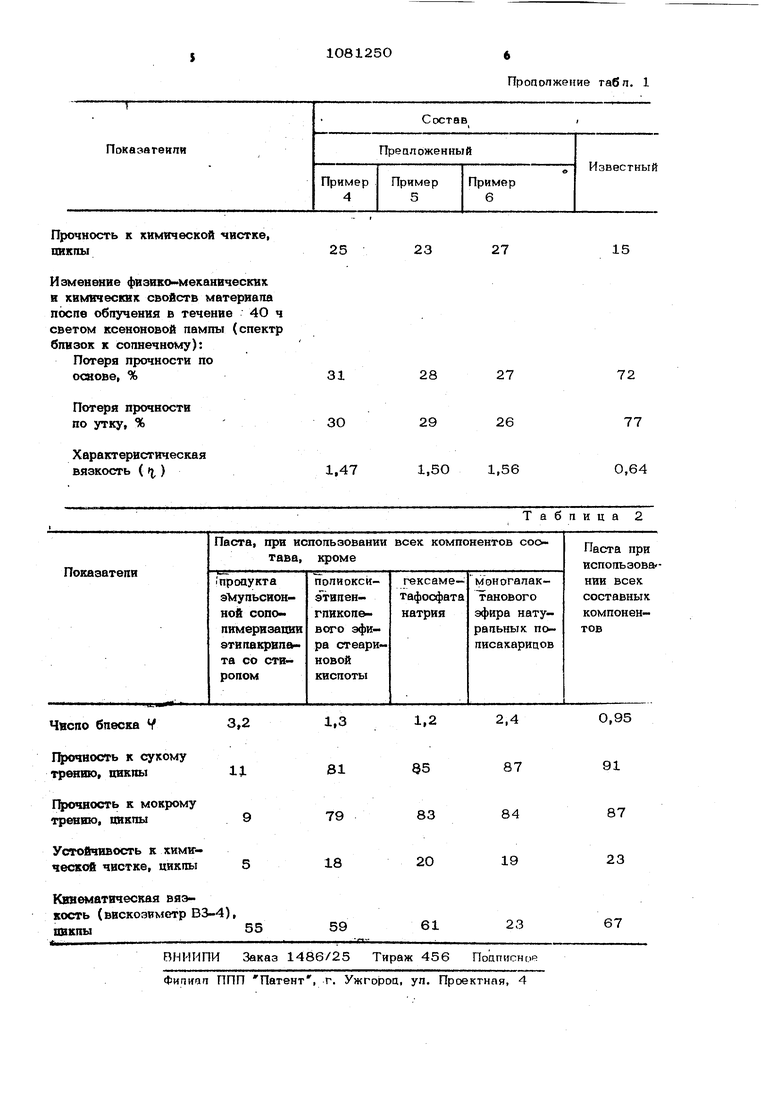

Изобретение относятся к храсипьно отц елочной промышпенностИ| в частност X печатной краске ппя попученвя матовь узоров на т екствльных материалах из ацетипцеппюпозных волокон. Известна печатная краска цпя получения матовых узоров на текстильных материалах, соцержащая воцную эмульсию пигмента, например хлорированного фталопианина меци, связующее на осно ве полиакриловой кислоты и бутациол (1,4) - циакрилата, водную дисперсию сополимера на основе 55% NiN -бутил акрилата, 35% стирола, 6% метилметиполакриламица и 4% акриловой кислоты рицинолевое масло, 33%-ный воцный раствор аммиака и воцу ij . Недостатком известной печатной }фаски является низкое качество печати при использовании белых пигментов, обусловленное необходимостью использования значительного количества пигмента (15О-ЗОО г/кг печатной краоки), приводящего к забиванию сита шаб на пигментом. Известна также печатная краска цля получения матовых белых узоров на текстильных материалах, например, полиамицных. Краска соцержит цвуокись титана (150-2ОО г/кг печатной краоки) загуститель на основе поливинилового спирта, препарат 1О5 (смачиватель), формалин 40%-ный, хлористый цинк (выполняющий функцию кислого ка лизатора и закрепителя) и воцу,С2| . Оцнако ц1анная краска не обеспечива хорошего качества матового узора. Наиболее близкой по технической сущности и постигаемому эффекту к предложенной является печатная краска для получения матовых узоров на текс тильных материалах из ацетилцеллюлозных волокон, содержащая двуокись титана, 42%-ную поливинилацетатную эмульсию, отделочный агент - щ едконденсат карбамидной смолы, полиэтил новую эмульсию, диспергатор НФ, смес олифы натуральной с глицерином и диэтиленгликолем, альгинатную загустку и воду Сз J . Недостатками известной крски являю ся низкая светостойкость напечатанного текстильного материала и низкая ус тойчввость матового узора к трению. Целью изобретения «шляется повыше ние светостойкости напечатанного теко тильного материала и повышения устойчивости матового узора к трению. Поставленная цель достигается тем, что печатная краска для получения маточ вых узоров на текстильных материалах из ацетилцеллюлозиых волокон, содержащая отделочный агент, диспергатор, загуститель и воду, в качестве отделочного агента содержит продукт эмульсионной сополимеризации этилакрилата со стиролом (эмукрил С), в качестве диспергатора - полиоксиэтиленгликоловый эфир стеариновой кислоты с 6 оксиэтильными группами (стеароко-6), в качестве загустителя - моногалактановый эфир натуральных полисахаридов и дополнительно - гексаметафосфат натрия при следующем соотношении компонен тов, г/кг печатной краски: I Продукт эмульсионной сопопимеризации этилакрилата со стиролом50-1ОО Полиоксиэтиленгликолевый эфир стеариновой кислоты с 6 оксиэтильными группами0,5-1,0 Моногалактановый эфир натуральных полисахаридов 20-15 Гексаметафосфат натрия 1,0-1,5 Вода Остальное до 1 кг Пример. 20 г моногалактанового эфира натуральных полисахаридов (загуститель Индалка) при перемешивании засыпают в 920 г воды, перемешивают в течение 15 мин и оставляют для набухания в течение 6 ч при комнатной температуре. После этого при перемешивании поочередно вливают 1,0 г гёксаметафосфата натрия, растворенного в 4,5 г воды, 0,5 г полиоксиэтиленглйколевого эфира стеариновой кислоты (стеарокс-6), растворенного в 4,0 г воцы, 50 г продукта эмульсионной сополимеризации этилакрилата со стиролом (эмукрил С). Все перемешивают в течение 20 мнн. -Скорость вращения мешалки 1ООО об/мин. После этого паста готова к употреблению. П р и мер 2. 17,5 г моногалактанового эфира натуральных полисахаридов (загуститель Индалка) при перемешивании засыпают в 895 г воцы, перемешивают в течение 15 мин и оставляют для набухания в течение 6 ч при температуре помещения. После этого при перемешивании поочередно вливают 1,25 г гексаметафосфата натрия, растворенного в 5,5 г воды, 0,75 г полиоксиэтиленглйколевого эфира стеариновой кислоты I (стеароко-б), растворенного в 5 г воды, 75 г продукта эмульсионной сопопямеризации этипакрипата со стропом (эмукрип С). Все перемешивают в теч&ние 25 мин. Скорость вращения мешапкя 1000 об/мин. Поспе этого паста готова к применению. Примерз. 15г моногапактанов го эфира натуральных пописахарицов при перемешивании засыпают в 870 г в цы, перемешивают в течение 15 мин и оставляют на 6 ч цпя набухания при температуре помещения. Поспе этого пр перемешивании поочередно впивают 1,5 г гексаметафосфата натрия, paci воренного в 6,5 г воцы, 1,0 г полиоксиэтиленгпикопевого эфира стеариново кислоты, растворенного в 6 г воцы, 100 г продукта эмульсионной сополиме ризации этилакрилата со стиролом. Все .перемешивают в течение 30 мин. Скорость вращения мешалки 1000 об/мин. После этого паста готова к применению П р и м е р 4. Пастой, приготовпенной согласно примеру 1, печатают расшлихтсжанную и промытую блестящую триацетатную ткань, высушивают при во С и термофиксируют сухим горячим воздухом при в течение 1 мин. П р и м е р 5. Застой, приготовленной согласно примеру 2, печатают расшлихтованную и промытую блестящую циацетатную ткань, высушивают при 90°С и термофиксируют сухим горячим воздухом при в течение ЗО с. П р и м е р 6. Пастой, приготовлен ной согласно примеру 3, печатают расшлихтованную и промытую блестящую триацетатную ткань, высушивают при 100°С и термофиксируют в среде перегретого пара при 160 С в течение 5 мин. Сравнительные данные качества ти согласно примерам 4-6 и известным ;составом првведень в табл. 1. Степеть матовости напечатанного текотильного материала определяют по чво лу блеска f по формуле , 062 гае -кошгаество отраженного све та, падающего на ткавь соответственно под углом 22, О°к ее плоскости. Как видно из приведенных в табл. 1 данных, при использовании предложенной печатной краски уменьшается число блеска, что свидетельствует о повышенной матовости материала. Кроме того, матовые узоры более устойчивы к сухому и мокрому трению и к химической чистке. Важным преимуществом прецло женной краски является то, что она не содержит двуокиси титана, что позво ляет значительно повысить светостойкость напечатанных текстильных материо j Для .получения лучших результатов качества печатания необходимо присутствие всех составных компонентов в пасте для получения матовых узоров. Отсутствие любого из компонентов приводит к ухудшению получаемого эффекта. В табл. 2 приведены данные после печатания согласно примеру 5, но с той разницей, чтоВ пасту невводигш один из компонентов. Как видно КЗ табл. 2, для попуч&ния лучших реологических свойств пасты и качества матовых узоров необходимо присутствие всех составных компонентов в печатной краске. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Печатная краска для получения матовых узоров на текстильных материалах из ацетилцеллюлозных волокон | 1987 |

|

SU1597415A1 |

| Печатная краска для получения матовых узоров на текстильных материалах из искусственных целлюлозных волокон | 1985 |

|

SU1275068A1 |

| ПЕЧАТНАЯ КРАСКА ДЛЯ ПОЛУЧЕНИЯ МАТОВЫХ УЗОРОВ НА ОКРАШЕННЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1992 |

|

RU2016159C1 |

| Краска для печатания текстильных материалов из триацетатно-полиэфирных нитей | 1983 |

|

SU1157151A1 |

| Печатная краска для получения матовых узоров на текстильных материалах из ацетилцеллюлозных волокон | 1986 |

|

SU1520168A1 |

| СОСТАВ ДЛЯ ПЕЧАТАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2508425C2 |

| СПОСОБ ПЕРЕВОДА ИЗОБРАЖЕНИЯ НА ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И ПОЛОТНО НОСИТЕЛЯ ИЗОБРАЖЕНИЯ | 1988 |

|

RU2088717C1 |

| Способ печатания текстильных материалов | 1988 |

|

SU1684377A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ТЕКСТИЛЬНОГО ИЗДЕЛИЯ ПЛОСКОЙ ФОРМЫ, МЕТАЛЛИЗИРОВАННОЕ ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ ПЛОСКОЙ ФОРМЫ И ЕГО ПРИМЕНЕНИЕ | 2006 |

|

RU2439230C2 |

| Состав пенной печатной краски | 1980 |

|

SU922211A1 |

ПЕЧАТНАЯ КРАСКА ДЛЯ ПОЛУЧЕНИЯ МАТОВЫХ УЗОРОВ НА . ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ АЦЕТИЛ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, соцержащая отцепочный агент, циспергатор, загуститель и вопу, о т п и ч а юш а я с я тем, что, с цепью повышэния светостойкосяги напечатанного текстильного материала и повышение устойчивости матового узора к трению, она в качестве отцепочного агента содержит процукт эмульсионной сопогшмеризации этнпакрняата со сгиропом, в качестве цисп игаторапопиоксиэтиленгпикопевый эфир сввариновой кислоты с 6 оксиэтипьиыми группами, в качестве загуститепя j мо-ногалактановый эфир натуральных попасахарицов и цополнительно « гексамет&фосфат натрия при следующем соотнош НИИ компонентов, г/кг печатной 1фаскв: Процукт эмульсионной сополимеризации этитьа1филата со стиролом5О-100 Полноксиэтиленгликолевый эфир стеариновой кислоты с 6 оксиэтильными группами0,5-1,0 Моногалактановый эфир натуральных полисахарицов 20-15 Гексаметафосфат натрия1,О-1,5 ВодаОстальное О до 1,кг с ел о

Число блеска Ч

Прочность к сукому трению, циклы

Прочность к мокрому трению, циклы

0,950,9

53

9195

42

8789

Прочность к химической чистке,

цикпы

Изменение физико-меканическик и химических свойств материала поспе облучения в течение 40 ч светом ксеноновой лампы (спектр близок к сотшечному):

Потеря прочности по

основе, %

Потеря прочности

по утку, %

Характеристическая

вязкость (ч)

Пропопжение габп. 1

15

27

23

72

27

28

77

26

29

0,64

1,501,56

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1928635, кп | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| кп | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-20—Подача