Изобретение относится к области отделочного производства текстильной промышленности, а именно к печатной краске для получения матовых узоров на текстильных материалах из целлюлозных волокон.

Известен состав, включающий, г/кг:

Продукт эмульсионной

сополимеризации этила- крилата со стиролом 50-100

Полиоксиэтиленглико-

левый эфир стеариновой

кислоты с шестью окси-

этильными группами (стеарокс-6) 1,0-1,5 Меламиновая смола 3,0-5,0 Альгинат натрия 10-15 Вода Остальноe которым печатают расшлихтованную и промытую или расшлихтованную, промытую и окрашенную блестящую искусственную целлюлозную ткань, высушивают при 100-130оС и термофиксируют при 160-190оС в среде перегретого пара (диацетат) или сухим воздухом (триацетат и вискоза).

Наиболее близким по технической сущности и составу к заявляемому изобретению является состав, содержащий следующие компоненты, г:

Модифицированный

алюмометиленсили-

конатом натрия поли- акриламид 40-50

Поливинилацетатная эмульсия 45-55 Препарат "Стеарокс-6" 0,5-1,0 Препарат "Эпамин 06" 30-40

Продукт взаимодей-

ствия эпоксидиановой

смолы с диэтанолами-

ном при соотношении

3,7-1,0 со средней

мол.массой 470-480 и

рН 7 1%-ного водного раствора 3-5

Загуститель на основе

моногалактанового

эфира натуральных полисахаридов 15-20

Гексаметафосфат натрия 1,0-1,5 Вода до 1000

Указанную печатную краску готовят растворением 20 г загустителя в 470 г воды с последующей загрузкой остальных компонентов и их перемешиванием в течение 20 мин. Приготовленной печатной краской печатаются ткани из искусственных волокон, сушат их и подвергают термообработке в течение 3-5 мин при 140-150оС.

Недостатками приведенных составов являются невысокая матовость и низкая прочность при печатании хлопчатобумажных тканей. К недостаткам можно также отнести жесткие условия фиксации печатного состава после печати: 160-190оС в течение 5 мин.,

Цель изобретения - повышение матового эффекта и его устойчивости на текстильных материалах из целлюлозных волокон.

Поставленная цель достигается за счет того, что печатная краска, содержащая модифицированный алюмометиленсиликонатом натрия полиакриламид, воду и целевые добавки, в качестве целевой добавки содержит самодиспергирующийся полиуретансемикарбазидный латекс пулан и дополнительно гликазин, уксусную кислоту, хлористый магний (гексагидрат) и гидрофобизирующую жидкость ГКЖ-94 при следующем содержании компонентов состава, мас.%:

Модифицированный

алюмометиленсилико-

натом натрия полиакри- ламид 35-45

Самодиспергирующийся

полиуретансемикарба- зидный латекс пулан 35-45 Гликазин 5,0-7,0 Уксусная кислота (60%-ная) 1,0-1,5

Хлористый магний (гексагидрат) 0,8-1,0

Гидрофобизирующая жидкость ГКЖ-94 0,1-0,2 Вода 13,1-10,3

Модифицированный алюмометиленсиликонатом натрия полиакриламид известен под названием ГПА-У (ТУ 6-14-625-81). Латекс "пулан" соответствует ТУ 88 УССР 95-014-89. Способ получения известен. Самостоятельно пулан при сушке образует прозрачную и растворимую в воде пленку из-за наличия большого количества водорастворимых сульфогрупп, которые вводятся в полимер для самодиспергирования в воде. С ГПА-У пулан образует непрозрачную пленку, матовость которой усиливается в кислой среде гликазином, переводящим одновременно пленку из пулана в нерастворимое состояние, чем достигается устойчивость эффекта.

Печатная краска готовится путем смешения компонентов, указанных в составе.

Печатают по гладкокрашенной хлопчатобумажной ткани на машинах с цилиндрическими гравированными валами или с круглыми сетчатыми шаблонами.

После печати проводят термическую обработку в течение 3-4 мин при 140-150оС.

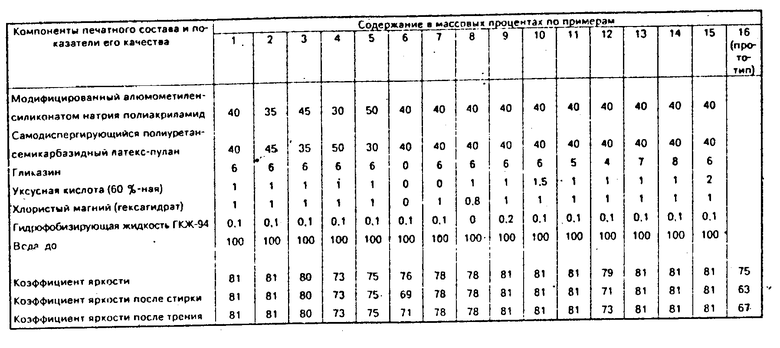

Примеры печатных составов, в том числе с запредельными концентрациями компонентов, приведены в таблице.

Хлопчатобумажную окрашенную ткань печатают составами, приведенными в таблице, подвергают термической обработке при 140оС в течение 4 мин.

После печати оценивали качество полученного эффекта на фотоэлектрическом блескомере типа ФБ-2 и его устойчивость к стирке и трению.

Для оценки качества эффекта определяли коэффициент яркости матовой поверхности узора на окрашенной ткани путем сравнения с рабочим стандартным образцом белой поверхности, коэффициент яркости которого составлял 93%.

Для оценки устойчивости эффекта к стирке и трению напечатанные образцы подвергали стирке и трению в условиях, которые определяются ГОСТом 9733-4-83, после чего снова оценивали коэффициент яркости.

Полученные результаты по качеству эффекта приведены в таблице.

Для сравнения в таблице приведены также данные по составу-прототипу.

Как следует из таблицы, печатные составы 1,2 и 3 обеспечивают более высокий, по сравнению с прототипом, матовый эффект и его высокую устойчивость к стирке и трению.

Печатный состав не налипает на оборудование, легко удаляется с печатных валов при промывке, обеспечивает хороший гриф ткани, не требует жестких условий тепловой обработки для фиксации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПЕЧАТАНИЯ ПО ТЕКСТИЛЬНЫМ МАТЕРИАЛАМ ИЗ ЦЕЛЛЮЛОЗНЫХ ИЛИ ПОЛИАМИДНЫХ ВОЛОКОН, ИМИТИРУЮЩИЙ ПЕРЛАМУТРОВЫЙ ЭФФЕКТ | 1992 |

|

RU2024665C1 |

| Печатная краска для получения матовых узоров на текстильных материалах из ацетилцеллюлозных волокон | 1986 |

|

SU1520168A1 |

| Печатная краска для получения матовых узоров на текстильных материалах из ацетилцеллюлозных волокон | 1987 |

|

SU1597415A1 |

| Пенный состав для печати по текстильным материалам | 1986 |

|

SU1557225A1 |

| Способ колорирования целлюлозосодержащего текстильного материала | 1985 |

|

SU1344839A1 |

| Печатная краска для получения матовых узоров на текстильных материалах из искусственных целлюлозных волокон | 1985 |

|

SU1275068A1 |

| Способ получения окислительной вытравки на окрашенном хлопчатобумажном материале | 1989 |

|

SU1775522A1 |

| Пенный состав для одновременного крашения и отделки хлопчатобумажных тканей | 1981 |

|

SU1086044A1 |

| Способ колорирования текстильных материалов из целлюлозных волокон | 1985 |

|

SU1344836A1 |

| Печатная краска для получения матовых узоров на текстильных материалах из ацетилцеллюлозных волокон | 1982 |

|

SU1081250A1 |

Сущность изобретения: печатная краска для получения матовых узоров на окрашенных текстильных материалах из целлюлозных волокон содержит модифицированный алюмометиленсиликонатом натрия полиакриламид 35 - 45%, самодиспергирующийся полиуретансемикарбазидный латекс пулан 35 - 45%, гликазин 5,0 - 7,0%, уксусную кислоту (50%-ную) 1,0 - 1,5%, хлористый магний (гексагидрат) 0,8 - 1,0%, гидрофобизирующая жидкость ГКЖ-94 01,-0,2% и вода до 100% . Окрашенную хлопчатобумажную ткань печатают указанным составом, сушат и подвергают термической обработке при температуре 150° в течение 4 мин. Получают рисунок с высоким эффектом матовости, устойчивый к стирке и трению. 1 табл.

ПЕЧАТНАЯ КРАСКА ДЛЯ ПОЛУЧЕНИЯ МАТОВЫХ УЗОРОВ НА ОКРАШЕННЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, содержащая модифицированный алюмометиленсиликонатом натрия полиакриламид, связующее и воду, отличающаяся тем, что в качестве связующего она содержит самодиспергирующийся полиуретансемикарбазидный латекс "пулан" и дополнительно гликазин, уксусную кислоту, хлористый магний (гексагидрат) и олигоэтилгидридсилоксан при следующем соотношении компонентов состава, мас.%:

Модифицированный алюмометиленсиликонатом натрия полиакриламид 35 - 45

Самодиспергирующийся полиуретансемикарбазидный латекс "пулан" 35 - 45

Гликазин 5,0 - 7,0

Уксусная кислота (60%-ная) 1,0 - 1,5

Хлористый магний (гексагидрат) 0,8 - 1,0

Олигоэтилгидридсилоксан 0,1 - 0,2

Вода Остальное

| Способ получения анионоактивных полиуретановых дисперсий | 1985 |

|

SU1286604A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-07-15—Публикация

1992-04-24—Подача