чО

$v

0,050,25 0,ff5 0,65

Частота перекрь/ти отверстияj Гц

СХ) 4

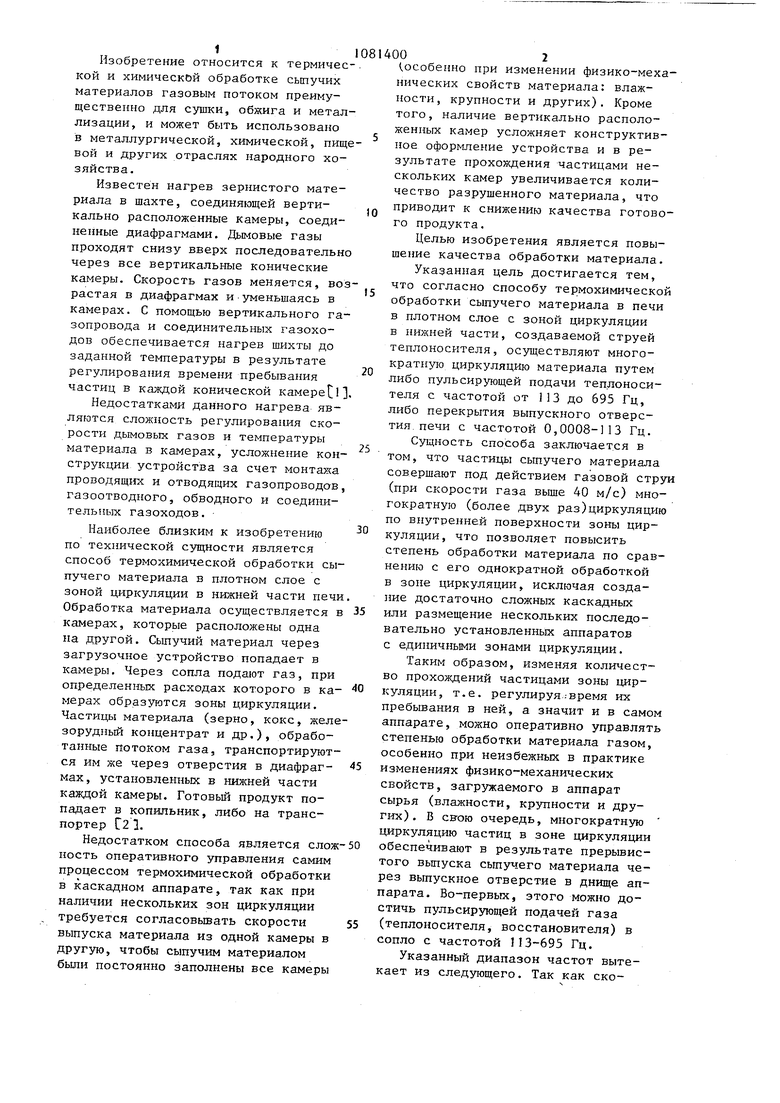

0,&5 Изобретение относится к термичес кой и химической обработке сыпучих материалов газовым потоком преимущественно для сушки, обжига и метал лизации, и может быть использована в металлургической, химической, пищ вой и других отраслях народного хозяйства. Известен нагрев зернистого материала в шахте, соединяющей вертикально расположенные камеры, соединенные диафрагмами. Дымовые газы проходят снизу вверх последовательн через все вертикальные конические камеры. Скорость газов меняется, во растая в диафрагмах иуменьшаясь в камерах. С помощью вертикального га зопровода и соединительных газоходов обеспечивается нагрев шихты до заданной температуры в результате регулирования времени пребывания частиц в каждой конической камереtl Недостатками данного нагрева являЕотся сложность регулирования скорости дымовых газов и температуры материала в камерах, усложнение кон струкции устройства за счет монтажа проводящих и отводящих газопроводов газоотводного, обводного и соединительных газоходов. Наиболее близким к изобретению по технической сзпцности является способ термохимической обработки сы пучего материала в плотном слое с зоной циркуляции в нижней части печ Обработка материала осуществляется камерах, которые расположены одна на другой. Сыпучий материал через загрузочное устройство попадает в камеры. Через сопла подают газ, при определенных расходах которого в ка мерах образуются зоны циркуляции. Частицы материала (зерно, кокс, жел зорудньш концентрат и др.), обработанные потоком газа, транспортируют ся им же через отверстия в диафрагмах, установленных в нижней части каждой камеры. Готовьш продукт попадает в копипьник, либо на транспортер Г2 1. Недостатком способа является сло ность оперативного управления самим процессом термохимической обработки в каскадном аппарате, так как при наличии нескольких зон циркуляции требуется согласовьшать скорости выпуска материала из одной камеры в другую, чтобы сыпучим материалом были постоянно заполнены все камеры (,особе 1но при изменении физико-механических свойств материала: влажности, крупности и других). Кроме того, наличие вертикально расположенных камер усложняет конструктивное оформление устройства и в результате прохождения частицами нескольких камер увеличивается количество разрушенного материала, что приводит к снижению качества готового продукта. Целью изобретения является повышение качества обработки материала. Указанная цель достигается тем, что согласно способу термохимической обработки сыпучего материала в печи в плотном слое с SOHOPI циркуляции в нижней части, создаваемой струей теплоносителя, осуществляют многократную циркуляцию материала путем либо пульсирующей подачи теплоносителя с частотой от 113 до 695 Гц, либо перекрытия выпускного отверстия печи с частотой 0,0008-113 Гц. Сущность способа заключается в том, что частицы сыпучего материала совершают под действием газовой струи (при скорости газа выше 40 м/с) многократную (более двух раз)циркуляцию по внутренней поверхности зоны циркуляции, что позволяет повысить степень обработки материала по сравнению с его однократной обработкой в зоне циркуляции, исключая создание достаточно сложных каскадных или размещение нескольких последовательно установленных аппаратов с единичными зонами циркуляции. Таким образом, изменяя количество прохождений частицами зоны циркуляции, т.е. регулируя..-время их пребывания в ней, а значит и в самом аппарате, можно оперативно управлять степенью обработки материала газом, особенно при неизбежных в практике изменениях физико-механических свойств, загружаемого в аппарат сырья (влажности, крупности и других). В скою очередь, многократную циркуляцию частиц в зоне циркуляции обеспечивают в результате прерывистого выпуска сьшучего материала через выпускное отверстие в днище аппарата. Во-первых, этого можно достичь пульсирующей подачей газа (теплоносителя, восстановителя) в сопло с частотой П3-695 Гц. Указанный диапазон частот вытекает из следующего. Так как ско3рость истечения выпускй сыпучего материала при образовании зоны циркуляции над выпускным отверстием определяется частотой образования и разрушения динамически неустойчивых сводов выше зоны циркуляции, то для регулирования скорости истечения материала, частоте пульсаций газовой струи должна соответствовать частота образования и разрушения сводов. Для определения же диапазона частот разрушения и образования динамически неустойчивых сводов используют следующую зависимость ,. ,,, л) - частота разрушения и об разования динамически неустойчивых сводов, Гц g - ускорение силы тяжести 9,81 R - радиус вьтускного отверстия, м; d - диаметр частицы, м; F(/u|-) - коэффициент формы свода /U- - коэффициент внутреннего трения сыпучего материа ла. В случае использования мелкого сыпучего материала (с1 0,001 м) и выпускного отверстия значительно размера (Ф 0,3 м), дальнейшее уве личение диаметра отверстия нецелесообразно, оно вызывает резкое повы щение скорости и расхода газа для образования зоны циркуляции такого большого размера, т.е. при высокой скорости истечения материала V 1 17 9,81 .0,15 Гр..йЛ .1/ 0,001 Принимая дх равным 0,75 (.среднее значение для большинства сыпучих м териалов) , получаем F(o,) o,49. . При вьтуске обрабатываемого материала через небольшое отверстие (ф 0,01 м, отверстие меньшего диаметра использовать нельзя, потому что частицы материала могут циркулировать в зоне циркуляции и не попадать в выпускное отверстие), т.е. при низкой скорости истечения {р(.;|) , У9.810.005 0,001 1 - °.« . v-..- С целью обеспечения более продолжительной обработки материала в зоне циркуляции необходимо перекрывать выпускное отверстие с частотой, равной 0,0008-113 Гц.В ходе экспериментов установлено, что при металлизации железнорудных материалов при температуре 1000°С и времени пребывания их в неподвижном состоянии (при перекрытии отверстия) 20 мин наступает слипание частиц и образуются устойчивые своды, препятствующие выпуску готового продукта через отверстие. Таким образом, минимальная частота перекрытия выпускного отверстия соответствует указанному промежутку времени, а значит 0,00083 Гц . Максимальная частота перекрытия выпускного отверстия отвечает минимальной скорости истечения сьшучего материала, а следовательно, минимальной частоте разрущения и образования динамически неустойчивых сводов, т.е. 113 Гц, и обоснована вьше. На чертеже изображена зависимость степени сушки влажного кокса от частоты перекрытия выпускного отверстия . Эксперименты проведены на коксе влажностью 12-13%, фракции 1,0-,мм на плоской модели размерами 400бОх f-20 мм. Температура нагретого воздуха составляет 300 С. Из графика видно, что в области малых частот перекрытия вьтускного отверстия, а именно при многократной циркуляции частиц кокса, степень сушки его увеличивается от 7 до 21%. Пример. Металлизацию гравитационно-магнитного концентрата проодят при 900 С в аппарате в условиях формирования зоны циркуляции в плотном слое зъте выпускного отверстия. В качестве газа-восстаноителя используют водород. Экспериенты проводят при однократной, вухкратной, трехкратной, четырехкратной и двенадцатикратной циркуля510814006

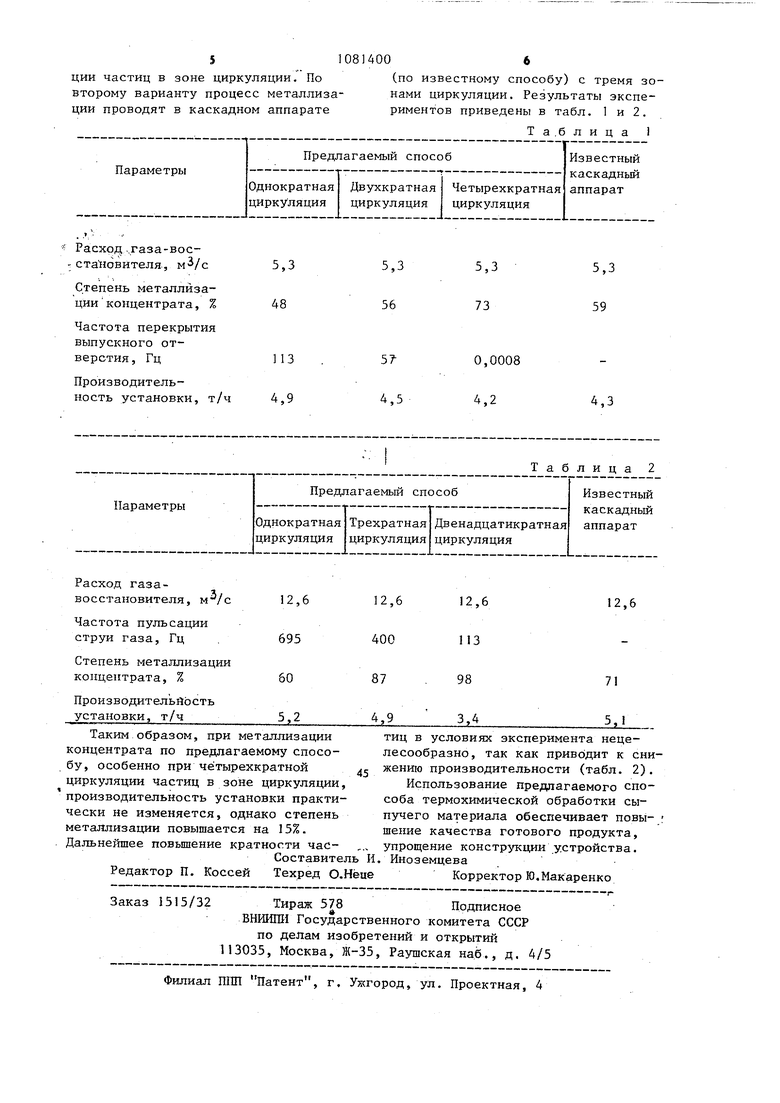

ции частиц в зоне циркуляции. По (по известному способу) с тремя зовторому варианту процесс металлиза- нами циркуляции. Результаты экспеции проводят в каскадном аппарате риментов приведены в табл. 1 и 2.

Т а ,б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термохимической обработки сыпучего материала и устройство для его осуществления | 1980 |

|

SU909522A1 |

| Устройство для обработки сыпучего материала | 1981 |

|

SU996452A1 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| Способ контроля скорости движения плотного слоя сыпучего материала | 1977 |

|

SU698876A1 |

| Устройство для термохимической обработки сыпучих материалов газовым потоком | 1982 |

|

SU1129239A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПОСОБ ФОРМИРОВАНИЯ КРИСТАЛЛИЧЕСКОГО СОРБЕНТА | 2013 |

|

RU2542171C2 |

| Способ термической обработки мелкозернистого углеродного материала | 1985 |

|

SU1370129A1 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

СПОСОБ ТЕРМОХ1М1ЧЕСКОЙ ОБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА в печи в плотном слое с зоной циркуляции в нижней части, создаваемой струей теплоносителя, отличающий с я тем, что, с целью повышения качества обработки материала, осуществляют многократную циркуляцию материала путем либо пульсирующей подачи теплоносителя с частотой 113695 Гц, либо перекрытия выпускного отверстия печи с частотой 0,0008113 Гц.

Расход ..газа-восстановителя,

Степень металлизации концентрата, %

Частота перекрытия выпускного отверстия, Гц

Производительность установки, т/ч

Расход газа5,3

5,3 73

59

0,0008

4,2

4,3

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нагрева зернистой шихты | 1977 |

|

SU658387A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термохимической обработки сыпучего материала и устройство для его осуществления | 1980 |

|

SU909522A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-03-23—Публикация

1982-04-16—Подача