Кэ

со

SD

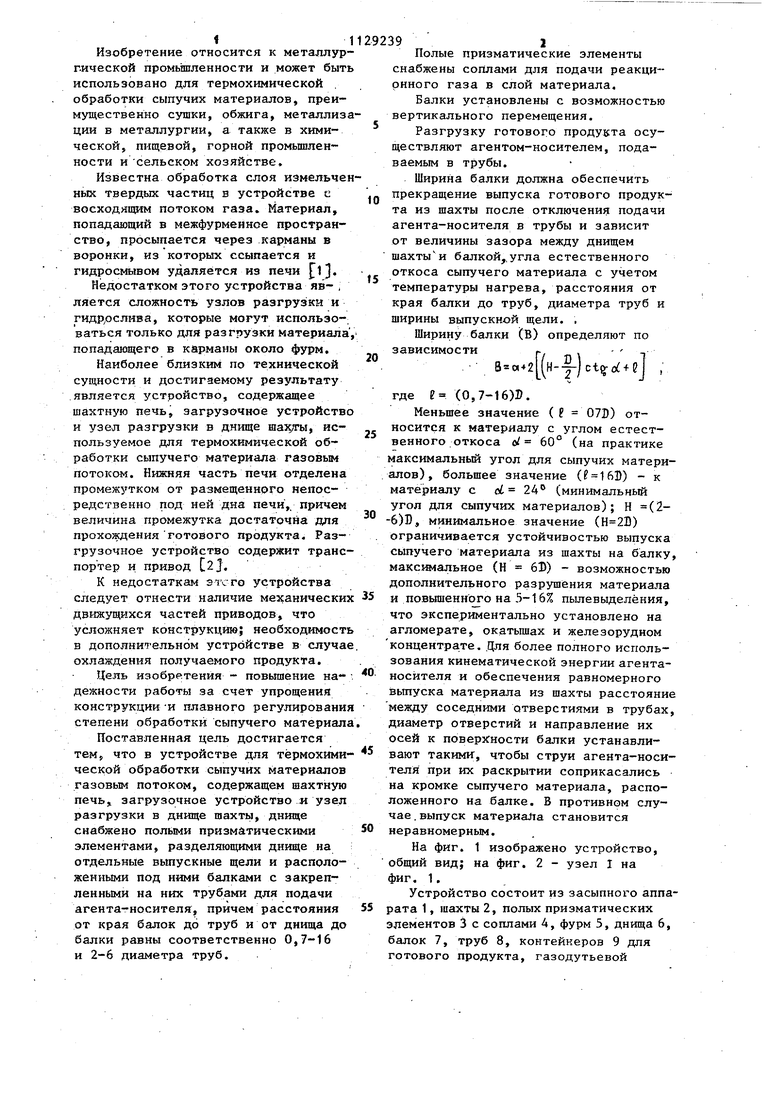

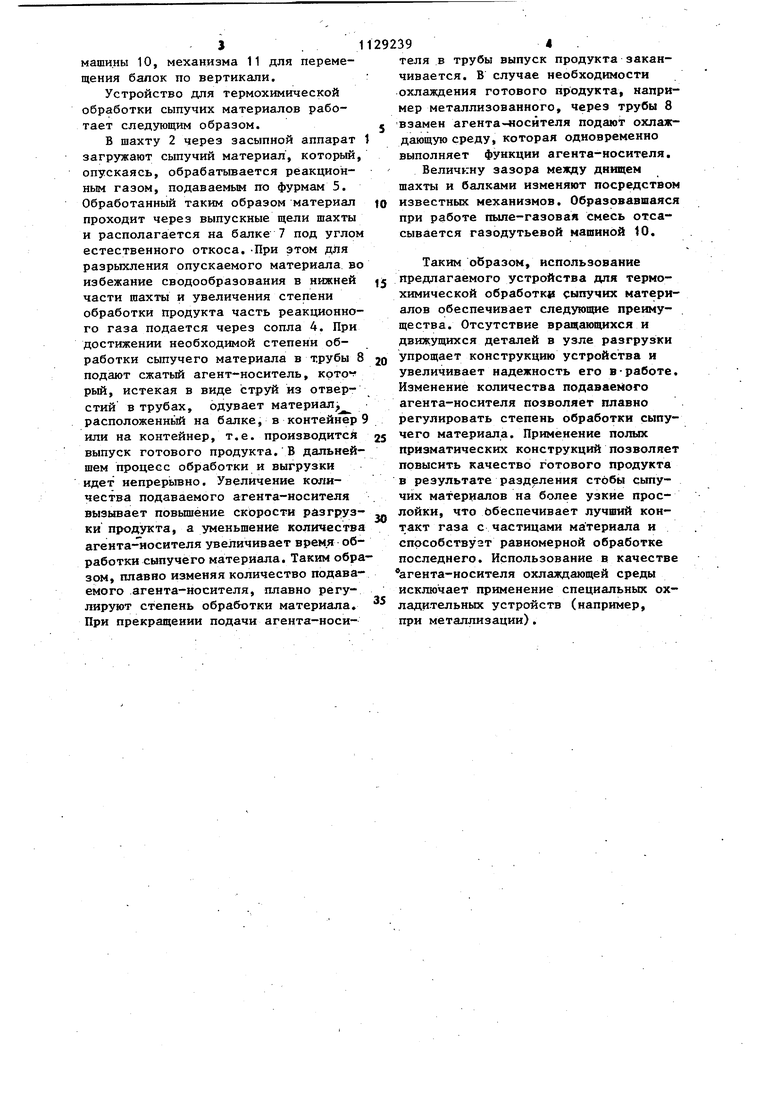

Изобретение относнтся к металлур гической промьшленности и может быт использовано для термохимической . обработки сыпучих материалов, преимущественно сушки, обжига, металлиз ции в металлургии, а также в химической , пищевой, горной промьшленности и сельском хозяйстве. Известна обработка слоя измельче ных твердых частиц в устройстве с восходяпцш потоком газа. Материал, попадающий в межфурменное пространство, просыпается через карманы в воронки, из которых ссыпается и гидросмывом удаляется из печи flj Недостатком этого устройства яв- , ляется сложность узлов разгрузки и гидррслива, которые могут использоваться только для разгрузки материала попадающего в карманы около фурм. Наиболее близким по технической сущности и достигаемому результату является устройство, содержащее шахтную печь, загрузочное устройств и узел разгрузки в днище , используемое для термохимической обработки сыпучего материала газовым потоком. Нижняя часть печи отделена промежутком от размещенного непосредственно под ней дна печи, причем величина промежутка достаточна для прохожденияготового продукта. Разгрузочное устройство содержит транс портер и привод 2j, К недостаткам этого устройства следует отнести наличие механически движущихся частей приводов, что усложняет конструкцию; необходимост в дополнительном устройстве в случа охлаждения получаемого продукта. Цель изобретения - повышение надежности работы за счет упрощения конструкции И плавного регулировани степени обработки сыпучего материал Поставленная цель достигается тем, что в устройстве для термохими ческой обработки сыпучих материалов газовым потоком, содержащем шахтную печь, загрузочное устройство я узел разгрузки в днище шахты, днище снабжено полыми призматическими элементами, разделяющими днище на отдельные выпускные щели и расположенными под ними балками с закрепленными на них трубами для подачи агента-носителя, причем расстояния от края балок до труб и от днища до балки равны соответственно 0,7-16 и 2-6 диаметра труб. 91 Полые призматические элементы снабжены соПлами для подачи реакционного газа в слой материала. Балки установлены с возможностью вертикального перемещения. Разгрузку готового продукта осуществляют агентом-носителем, подаваемым в трубы. Ширина балки должна обеспечить прекращение выпуска готового продукта из шахты после отключения подачи агента-носителя в трубы и зависит от величины зазора между днищем шахтыи балкой,,угла естественного откоса сыпучего материала с учетом температуры нагрева, расстояния от края балки до труб, диаметра труб и ширины выпускной щели, , Ширину балки (в) определяют по зависимости г(н-|-)сч.е . В а42| где е (0,7-16)D, Меньшее значение ( 07)) относится к материалу с углом естественного откоса 0 60° (на практике максимальный угол для сыпучих материапов), большее значение (Р 161)) - к материалу с oL 24 (минимальный угол для сыпучих материалов); Н (26)}, минимальное значение () ограничивается устойчивостью выпуска сыпучего материала из шахты на балку, максимальное (Н 6D) - возможностью дополнительного разрушения материала и повышенного на 5-16% пылевыделения, что экспериментально установлено на агломерате, окатьш1ах и железорудном концентра.те. Для более полного использования кинематической энергии агентаносителя и обеспечения равномерного выпуска материала из шахты расстояние между соседними отверстиями в трубах, диаметр отверстий и направление их осей к поверхности балки устанавливают такими, чтобы струи агента-носителя при их раскрытии соприкасались на кромке сыпучего материала, расположенного на балке, В противном случае .выпуск материала становится неравномерным. На фиг, 1 изображено устройство, общий вид; на фиг, 2 - узел I на фиг. 1, Устройство состоит из засыпного аппарата 1, шахты 2, полых призматических элементов 3 с соплами 4, фурм 5, днища 6, балок 7, труб 8, контейнеров 9 дпя готового продукта, газодутьевой

машины 10, механизма 11 для перемещения балок по вертикали.

Устройство для термохимической обработки сыпучих материалов работает следующим образом.

В шахту 2 через засыпной аппарат загружают сыпучий материал, который, опускаясь, обрабатывается реакционным газом, подаваемым яо фурмам 5. Обработанный таким образом материал проходит через выпускные щели шахты и располагается на балке 7 под углом естественного откоса. -При этом для разрыхления опускаемого материала во избежание сводообразования в нижней части шахты и увеличения степени обработки продукта часть реакционного газа подается через сопла 4. При достижении необходимой степени обработки сыпучего материала в трубы 8 подают сжатьй агент-носитель, крто рый, истекая в виде струй из отверстий в трубах, одувает материал) расположенньй на балке, в контейнер 9 или на контейнер, т.е. производите выпуск готового продукта. В дальнейшем процесс обработки и выгрузки идет непрерывно. Увеличение количества подаваемого агента-носителя вызывает повьшение скорости разгрузки продукта, а уменьшение количества агента-носителя увеличивает время обработки сыпучего материала. Таким образом, плавно изменяя количество подаваемого агента-носителя, плавно регулируют степень обрабх)тки материала При прекращении подачи агента-носителя в трубы выпуск продукта заканчивается. В случае необходимости охлаждения готового продукта, например металлизованного, через трубы 8 взамен агента-носителя подают охлаждающую среду, которая одновременно выполняет функции агента-носителя.

Величину зазора между днищем шахты и балками изменяют посредством известных механизмов. Образовавшаяся при работе пыле-газовая смесь отсасывается газодутьевой машиной 10.

Таким образом, использование предлагаемого устройства для термохимической обработки сыпучих материалов обеспечивает следующие преимущества. Отсутствие вращающихся и движущихся деталей в узле разгрузки упрощает конструкцию устройства и увеличивает надежность его в-работе. Изменение количества подаваемого агента-носителя позволяет плавно регулировать степень обработки сыпучего материала. Применение полых призматических конструкций позволяет повысить качество готового продукта в результате разделения стобы сыпучих материалов на более узкие прослойки, что Обеспечивает лучший контакт газа с частицами материала и спрсобствузт равномерной обработке последнего. Использование в качестве агента-носителя охлаждающей среды исключает применение специальных охладительных устройств (например, при металлизации).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| ШАХТА С ПОДВИЖНЫМ СЛОЕМ ИЗ СЫПУЧЕГО МАТЕРИАЛА | 1989 |

|

RU2012391C1 |

| Устройство для обработки сыпучего материала | 1981 |

|

SU996452A1 |

| ГОРЕЛКА ДЛЯ ШАХТНОЙ ОБЖИГОВОЙ ПЕЧИ | 1969 |

|

SU243478A1 |

| СПОСОБ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА В НЕЙ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2020 |

|

RU2773348C1 |

| ОХЛАЖДЕНИЕ СЫПУЧЕГО МАТЕРИАЛА | 2017 |

|

RU2762953C2 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА КАТОДА | 2012 |

|

RU2556660C2 |

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| ПРОМЫШЛЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, МЕТАЛЛУРГИЧЕСКАЯ ПЛАВИЛЬНАЯ ЕМКОСТЬ И СПОСОБЫ ИХ ЭКСПЛУАТАЦИИ | 1998 |

|

RU2220392C2 |

УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ . ГАЗОВЫМ ПОТОКОМ, содержащее шахтную печь, загрузочное устройство и узел разгрузки в днище 1пахты, о тличающееся тем, что, с целью повьшения надежности работы за счет упрощения конструкции и плавного регулирования степени об- . работки сьтучего материала, днище снабжено полыми призматическими элементами, разделяящими днище на отдельные выпускные щели и расположенными под ними балками с закрепленными на них трубами для подачи агента-носителя, причем расстояние от края балок до труб и от днища до балки равны, соответственно 0,7-16 и 2-6 диаметра труб. 2. Устройство по п. 1, о т л ич a ю щ е е с я тем, что, полые призматические элементы снабжены соплами для подачи реакционного газа в слой материала. .3. Устройство по п. 1, о т л и(Л чающееся тем, что балки установлены с возможностью вертикального перемещения.

| t | |||

| Печь для термической обработки сыпучих материалов | 1979 |

|

SU889713A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-15—Публикация

1982-04-26—Подача