(5) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэродинамический затвор-дозатор сыпучих материалов | 1978 |

|

SU765149A1 |

| Устройство для формирования структуры слоя | 1986 |

|

SU1447390A1 |

| Способ термохимической обработки сыпучего материала | 1982 |

|

SU1081400A1 |

| Устройство для окомкования сыпучего материала | 1981 |

|

SU974082A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| Вихревой аппарат для обработки сыпучего материала | 1978 |

|

SU769265A1 |

| Способ термохимической обработки сыпучего материала и устройство для его осуществления | 1980 |

|

SU909522A1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССОВ В КИПЯЩЕМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104768C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЛИ СТАЛИ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2361927C1 |

; . .1 ,

Изобретение относится к металлургической промышленности и может быТь использовано для термической и химической обработки сыпучих материалов, преимущественно для;сушки, обжига и металлизации, а также в химической , пищевой и других отраслях промышленности.

Известна обработка для твердых: измельченных частиц в восходящем поттоке газа. При этом слой расположен между внешней и внутренней стенками и опирается на перекрытие,наклонённое к выпускному от1зерстию. Выпуск материала осуществляется при вращении внешней внутренней стенок л перекрытия D . ..

Недостатками устройства являются наличие вр ащающихся деталей,что приводит к повышению энергозатрат и эксплуатационных расходов; неравномерное распределение газа по сечению слоя Vнедостаток Присущий противоточнаму режиму движения гада и

материала в трубах и каналах), а следовательно неравномерная степень обработки частиц материала газом. ; Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для обработки сыпучего материала, содержащее вертикальный реактор для обработки сыпучего материала, узлы для подачи теплоносителя, .загрузки

10 и выгрузки материала и газоочистительное устройство t2 1

Недостатками устройства являются сложность и недостаточная точность регулирования выгрузки продукта чеISрез сливной патрубок (в результате, проскоков частиц над последним); относительно высокий расход теплоно-. сителя; достаточно высокий пылевынос через сливной патрубок, сопровождаю

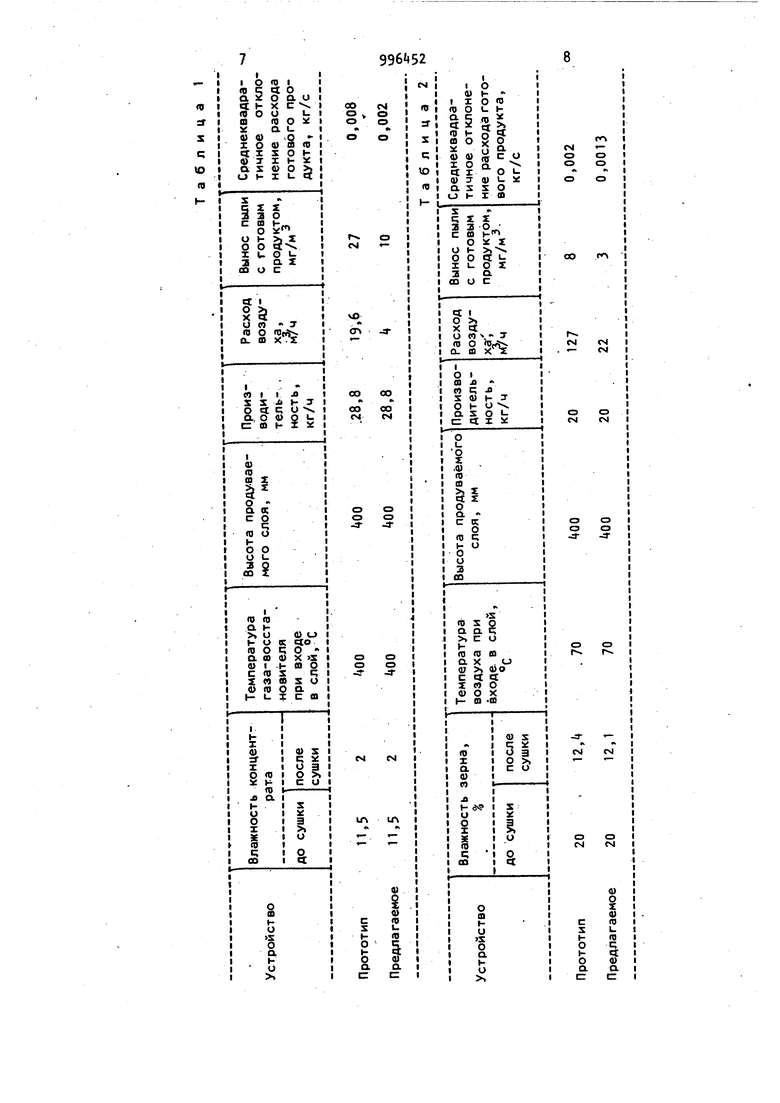

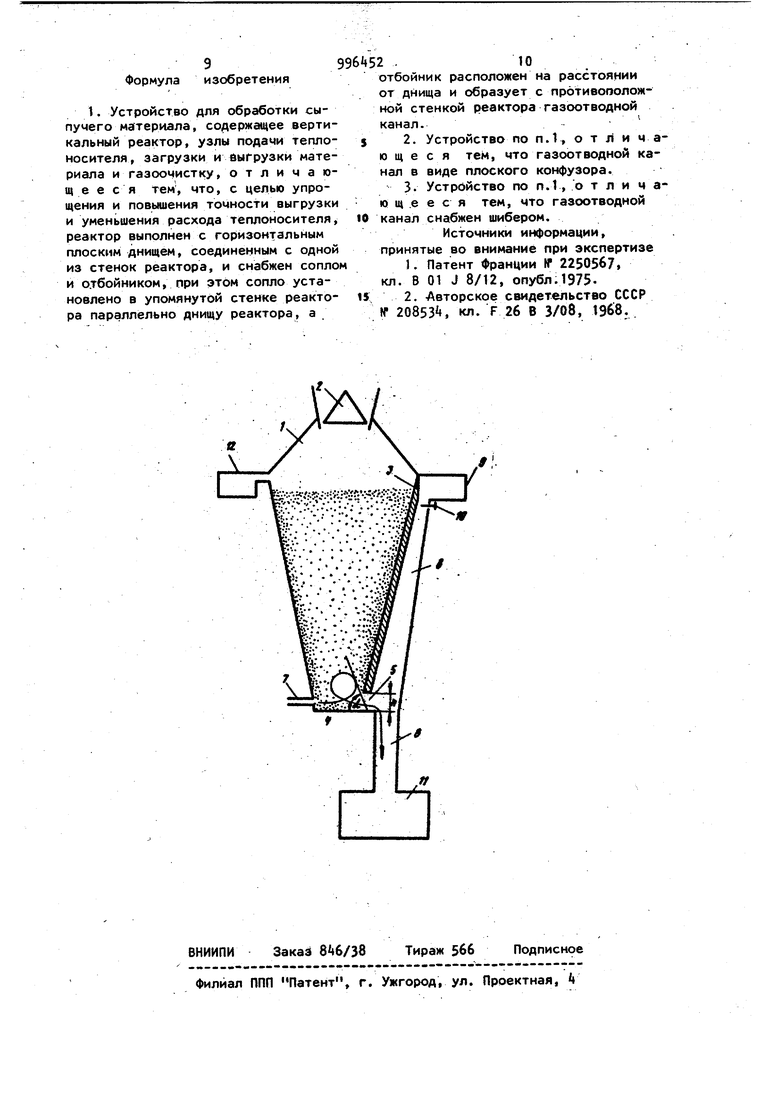

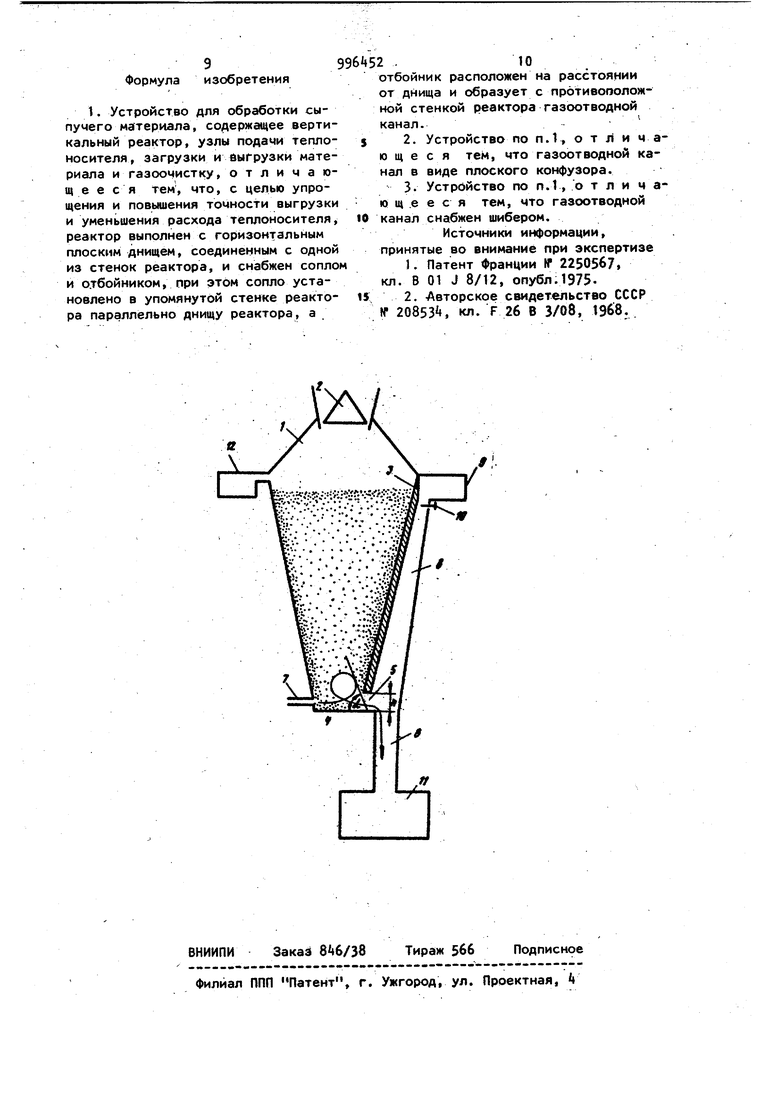

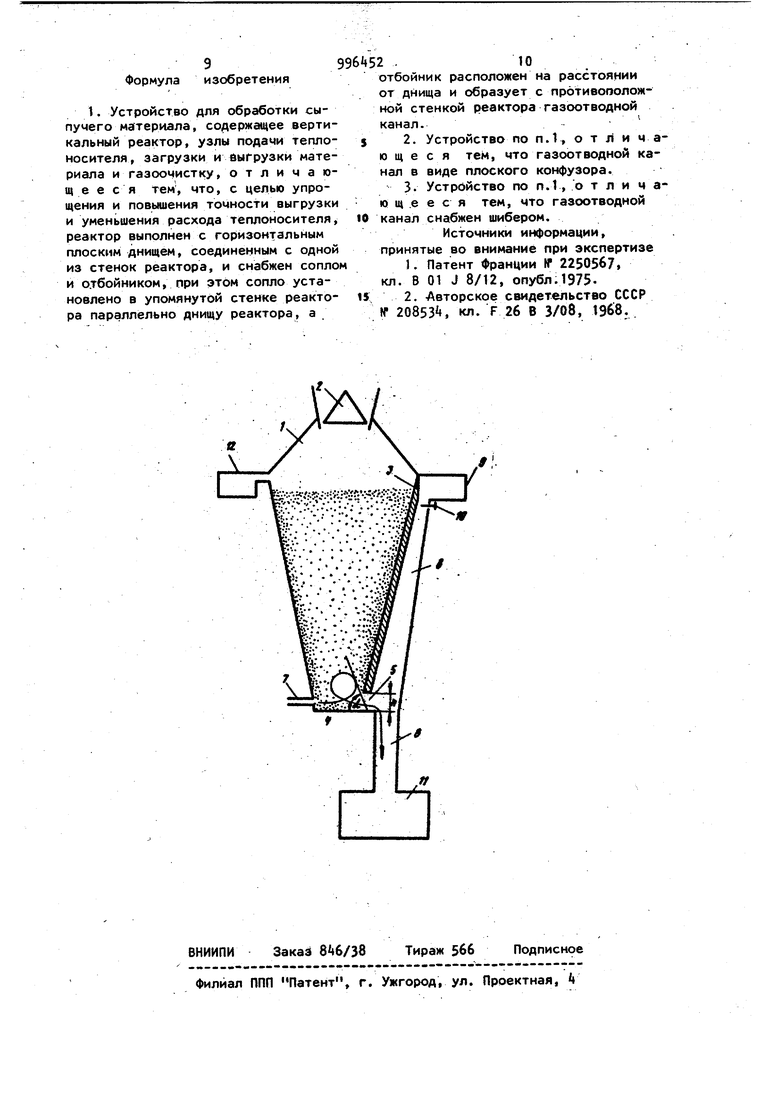

20 щий процесс выгрузки готового продукта, кроме того, при включении аппарата в технологическую схему, например, при дальнейшем пере.плаве железорудных материалов после соответствующей тер мохимической обработки недостаточная степень равномерности выгрузки продукта из аппарата отрицательно сказы вается на качестве выплавляемого металла. I Целью изобретения является упроще ние и повышение точности выгрузки и уменьшения расхода теплоносителя. Поставленная цель достигается тем, что 8 устройстве для обработки сыпучего материала, содержащем вертикальный реактор, узлы подачи тепло носителя, загрузки и выгрузки мате риала и газоочистительное устрой- ство, реактор выполнен с горизонталь плоским днищем, соединенным с одной из стенок реактора, и снабжен соплом и отбойником, при этом сопло установлено в упомянутой стенке параллельно днищу, а отбойник расположен на расстоянии от днища и образуе с противоположной стенкой реактора газоотводной канал. Газоотводной канал выполнен в виде плоского конфузора. Газоотводной канал снабжен шибером. На чертеже изображено предложенно устройство для термохимической обработки сыпучегоматериала, общий ви В аппарате 1, оборудованном засып ным устройством 2, установлен отбойник 3 таким образом, чтобы угол (oi) образуемый горизонтальной плоскостью днища t аппарата 1 с поверхностью откоса сыпучего материала был меньше угла, образованного плоскостью касательной к отбойнику 3 и краю днища 4 естественного откоса материала. Напротив отверстия 5 высотой {fi), об разованного нижней частью отбойника 3 и днищем k бункера, через которое материал попадает в выпускной канал 6, в боковой стенке аппарата установлено сопло 7. Газоотводной канал 8 выходит наружу аппарата 1 и соединен с очистным устройством 9. В .верхней части газоотводного канала непосредственно перед очистным устройством 9 установлен шибер 10. Ниже выпускного канала $ установлена емкость 11 для готового продукта либо другое известное транспортирующее устройство. Обработанный газ отводится из аппарата 1 через газоОТВОДНОЙ канал 12. Устройство для термохимической об работки сыпучих материалов работает следующим образом. В аппарат 1 через засыпное уст-. . ройство 2 загружают сыпучий материал. Отбойник 3 устанавливают в положение, исключающее самопроизвольный выпуск сыпучего материала в выпускной ка- нал 6. Через сопло 7 в аппарат 1 подается заданное количество газа, сот ответствующее необходимой степени обработки материала, которое определяется опытным путем. При этом соплом 7 образуется зона циркуляции, обеспечивающая подачу сыпучего материала через отверстие 5 к выпускному каналу 6 и далее в емкость для готового продукта 11, либо на транспортирующее устройство. Увеличение количества подаваемого газа вызывает повышение расхода материала и снижение степени обработки материала газом. Отключение подачи газа приводит к прекращению выпуска материала. Запыленный газ из зоны отверстия 5 и выпускного канала 6 поступает в газоотводной канал 8 и далее в очистное устройство 9- За счет ускорения пазового потока при движении в суживающейся части газоотводного канала 8 создается разрежение, способствуиицее эжекции, запыленного газа из нижней части вы- пускного канала 6. Использование сопла, установленного выше днища аппарата 1, позволяет при относительно небольшом количестве газа сформировать зону циркуляции, обрабатывать в ней теплоносителем частицы материала и надежно регулировать расход сыпучего материала в заданном количестве. Регулирование количества запыленного газа, поступающего 8 очистное устройство зависимости от состава исходного сырья, осуществляется шибером 10. Отработанный газ при помощи известных устройств отводится, из аппарата через газоотводной канал 12. В табл.1 и 2 приведены экспериментальные данные по сушке железорудного концентрата и зерна пшеницы в моделях устройстве-прототипе и предлагаемом устройстве одинаковой емкости . Значительное уменьшение снижения расхода теплоносителя (нагретого воздуха) в предлагаемом устройстве объясняется тем, что на образование зоны циркуляции, в которой осуществляется тепло-и массообменные процессы, необходимо гораздо меньше теплоносителя, чем на доведение плотного слоя до состояния вихря. По проведенным лабораторным данным при иден тичных условиях на формирование зон циркуляции в V плотном слое гшеницы необходимо в 2-3 раза меньше теплоносителя, чем на образование вихревого слоя из пшеницы. Аналогичные результаты получены при магнетизирующем обжиге Лисаковского гравитационного магнитного концентрата. Точность дозирования продукта обжига концентрата при работе на предлагаемом устройстве повышается в А-5 раз. 9 2 . Таким образом, использование предлагаемого устройства для термохимической обработки сыпучего материала по сравнению с известным устройством обеспечивает упрощение и повышение точности дозирования готового продукта; уменьшение расхода теплонсюителя; снижение пылевыноса. Указанные преимущества предлагаемого устройства для теркюхимической обработки сыпучего материала обеспечивает более высокие экологические и технико-экономические показатели процесса.

0

:S 5 С Ю (О

ем о о о о

i§ SS

о H x I

о

i ,i

u о

a X

с

о

ct « О X X 3

о « « J

(D О (0(A

0. a X .

л

о

s

ь т

а§5

s

с: «D н

а..с о ш и

So о U

2

гл

оо

г

см м

-01

о «м

с

о о о о

J- -т

0)S

с;

иэ

о5

си

и §

S

и

§

а S

-я- - см см

о см

о см

0)

m

k.

(Q

a

с Формула изобретения 1. Устройство для сыпучего материала, содержащее вертикальный реактор, узлы подачи теплоносителя, загрузки и йыгрузки материала и газоочистку, о т л и ч а ющ е е с я тем, что, с целью упрощения и повышения точности выгрузки и уменьшения расхода теплоносителя, реактор выполнен с горизонтальным плоским днищем, соединенным с одной из стенок реактора, и снабжен сопло и отбойником, при этом сопло установлено в упомянутой стенке реактора параллельно днищу реактора, а 2 отбойник расположен на расстоянии от дНища и образует с противоположной стенкой реактора газоотводной канал. 2.Устройство по П.1, о т л и чающее я тем, что газоотводной канал в виде плоского конфузора. 3.Устройство по П.1, о т л и ч аю щ .е е с я тем, что газоотводной канал снабжен шибером. Источники информации, принятые во внимание при экспертизе 1.Патент Франции К 2250567 кл. В 01 J 8/12, опубл;1975. 2.Авторское свидетельство СССР № 20853. кп. F 26 В 3/08, 1968..

Авторы

Даты

1983-02-15—Публикация

1981-07-30—Подача