(5) СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термохимической обработки сыпучего материала | 1982 |

|

SU1081400A1 |

| Устройство для термохимической обработки сыпучих материалов газовым потоком | 1982 |

|

SU1129239A1 |

| Устройство для обработки сыпучего материала | 1981 |

|

SU996452A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-НИКЕЛЕВЫХ СПЛАВОВ И НИКЕЛЯ ИЗ ОКИСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285048C2 |

| Циклонная печь | 1980 |

|

SU916938A1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| РЕАКТОРНОЕ УСТРОЙСТВО ПОДВИЖНО-СЛОЙНОГО ТИПА (ВАРИАНТЫ) И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1990 |

|

RU2095132C1 |

| Печь для переработки многокомпонентных шихт | 1984 |

|

SU1234714A1 |

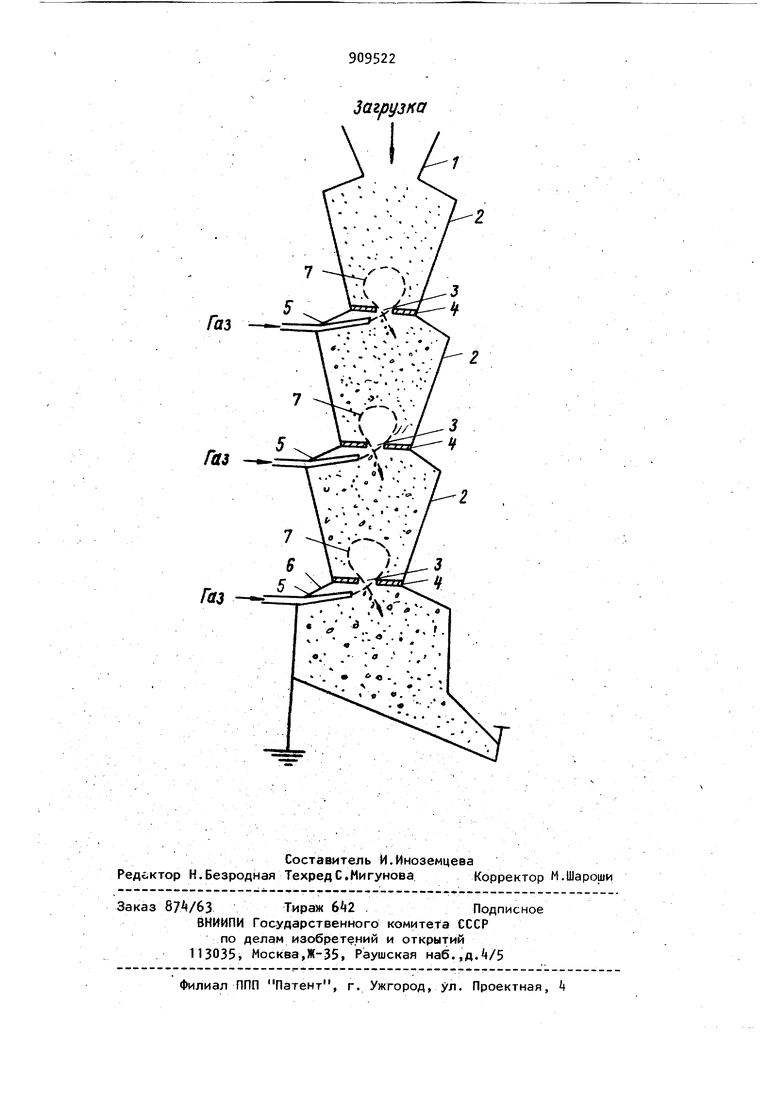

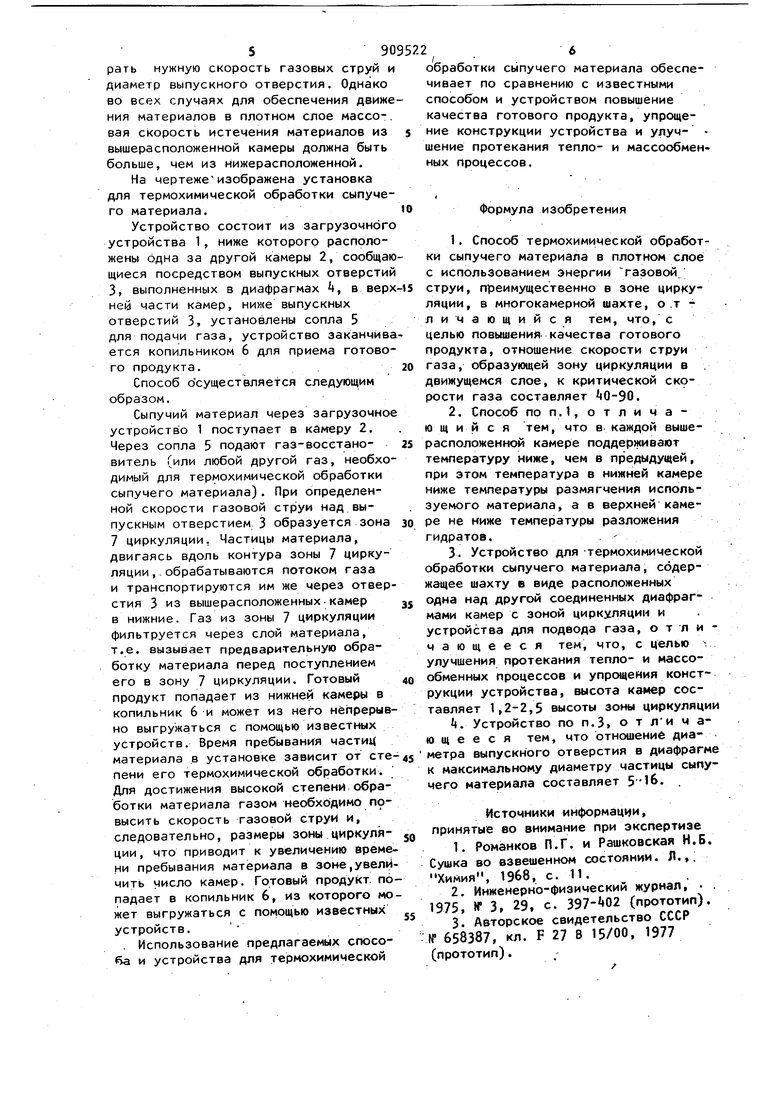

Изобретение относится к химической, металлургической и пищевой отрас лям промышленности и может использоваться для термической и химической обработки сыпучих материалов, преимущественно для сушки, обжига и металлизации . Известен способ термической обработки сыпучих материалов во взвешенно состоянии 1 3. . Недостатком известного способа является определенная хаотичность движения частиц, что отрицательно сказывается на качестве готового продукта, и необходимость в дополнительных ме ханических устройствах для разгрузки готового продукта. Наиболее близким по технической сущности к предлагаемому является спо соб обработки сыпучего материала в зоне циркуляции в плотном неподвижном слое, где зона циркуляции образуется под действием газовой струи 21. К недостаткам его можно отнести ухудшение тепло-и массообменных процессов, периодичность процесса и др. Наиболее близким по технической сущности к предлагаемому является устройство для нагрева зернистого материала в шахте, содержащей вертикально расположенные камеры, соединенные диафрагмами. Дымовые газы проходят снизу вверх последовательно через все вертикальные конические камеры. Скорость газов меняется, возрастая в Диафрагмах и уменьшаясь в камерах. С помощью вертикального газопровода и соединительных газоходов обеспечивается нагрев «ихты до заданной температуры в результате регулирования времени пребывания частиц в каждой вертикальной конической камере ГЗЗ. Недостатки данного устройства заключаются в использовании устройства только для нагрева материала, сложности регулирования скорости дымовых газов и температуры материала в ка3909мерах, усложнении конструкции устройства за счет монтажа подводящих и отводящих газопроводов,газоотводного, обводного и соединительных газоходов . Цель изобретения - повышение качества готового продукта, улучшение протекания тепло- и массообменных процессов и упрощение конструкции устройства. Указанная цель достигается тем, что по способу термохимической обработки сыпучего материала в плотном слое с использованием энергии газовой струи, преимущественно в зоне циркуля-15 НИИ, в многокамерной шахте, отношение I скорости струи газа, образующей зону циркуляции в движущемся слое, к критической скорости газа составляет . . Причем в каждой вышерасположенной камере поддерживают температуру ниже, чем. в предыдущей, при этом температура в нижней камере ниже температуры размягчения используемого материала, а в верхней камере не ниже температуры разложения гидратов. Кроме того, в устройстве для термохимической обработки сыпучего материала, содержащем шахту в виде рас-30

положенных друг над другом соединенных диафрагмами камер с зоной циркуляции и устройства для по двода газа, высота камер составляет 1,2-2,5 высоты зоны циркуляции, а отношение диaмefpa выпускного отверстия в диафрагме к максимальному диаметру частицы сыпучего материала составляет .

Принципиальное отличие предлагае мого способа от известного заключается в том, что обрабатываемый и транспортируемый газами мatepиaл из зоны циркуляции непрерывно поступает чере отверстие в диафрагме в нижерасположенную камеру. При этом отношение YC

0-90, где V - скорость струи

V,

КР

газа, образующего зону циркуляции, VK.P - критическая скорость газа, т.е. скорость газа в выпускном отверстии диафрагмы, при достижении которой наступает зависание слоя. Критическая скорость газа определяется по известным зависимостям.

Первая цифра,, т.е. 0, относится к скорости газовой струи, достаточной Для образования зоны циркуляции.

материала, в последующих камерах температуру подводимого газа снижают с расчетом получения температуры в верхней камере, достаточной для испарения влаги. Для обеспечения устойчивого выпуска материала через выпускные отверстия в диафрагмах отношение диаметра отверстия к максимальному размеру частицы должно быть в пределах от 5 до 16. При меньшем значении движение матер ала неустойчивое и

возможны зависания материала над выпускными отверстиями, при большем, как показали 3KcnepHMeHtbi, возможно истечение материала через выпускные отверстия, минуя зоны циркуляции. В каждой камере регулирование массовой скорости истечения материала через выпускное отверстие в диафрагме

осуществляют изменением скорости газовой струи. При повышении скорости струи увеличивается объем зоны циркуляции и массовая скорость истечения материала, которая повышается также

с ростом диаметра выпускного отверстия. Таким образом, задаваясь необходимой степенью обработки сыпучего материала, можно соответственно подобвторая - .к скорости струи, при достижении которой резко возрастает массовая скорость истечения сыпучего материала через выпускное отверстие предлагаемого устройства, а следовательно, время его пребывания в камере становится недостаточным для проведения эффективной обработки слоя газовым потоком. Высота камер, в которых производят термохимическую обработку сыпучего материала, составляет 1,2-2,5 высоты зоны циркуляции. При снижении первой цифры возможен пробой струей газа слоя, распрложенного над зоной циркуляции, а. во-вторых, из-за незначительной толщины слоя не полностью используется тепловая и химическая энергия газа. Как показывают эксперименты, значительное увеличение высоты камер, а следовательно, высоты с/1оя (больше высоты зоны циркуляции в 2,5 раза нецелесообразно е связи с уменьшением теплового и химического потенциала газового потока. В целях исклю- . чения слипания сыпучего материала, повышения качества готового продукта и снижения расхода газа температуру в нижней камере поддерживают ниже температуры размягчения используемого рать нужную скорость газовых струй и диаметр выпускного отверстия. Однако во всех случаях для обеспечения движения материалов в плотном слое массо-. вая скорость истечения материалов из вышерасположенной камеры должна быть больше, чем из нижерасположенной. На чертежеизображена установка для термохимической обработки сыпучего материала. Устройство состоит из загрузочного устройства 1, ниже которого расположены одна за другой камеры 2, сообщающиеся посредством выпускных отверстий 3, выполненных в диафрагмах , в верхнеи части камер, ниже выпускных отверстий 3, установлены сопла 5 для подачи газа, устройство заканчив ется копильНИКОМ 6 для приема готово го продукта.. Способ dcyщecтвляetcя следующим образом. Сыпучий материал через загрузочно устройство 1 поступает в камеру 2. Через сопла 5 подают газ-восстановитель (или любой другой газ, необхо димый для термохимической обработки сыпучего материала) . При определенной скорости газовой струи над.выпускным отверстием 3 образуется зона 7 циркуляции, Частицы материала, двигаясь вдоль контура зоны 7 циркуляции ,, обрабатываются потоком газа и транспортируются им же через отвер стия 3 из вышерасположенных-камер в нижние. Газ из зоны 7 циркуляции фильтруется через слой материала, т.е. вызывает предварительную обработку материала перед поступлением его в зону 7 циркуляции. Готовый продукт попадает из нижней камеры в копильник 6 и может из него непрерыв но выгружаться с помощью известных устройств. Время пребывания частиц материала в установке зависит от сте пени его термохимической обработки. Для достижения высокой степени обработки материала газом необходимо повысить скорость газовой струи и, следовательно, размеры зоны циркуляции, что приводит к увеличению време ни пребывания материала в зоне,увели чить число камер. Готовый продукт по падает в копильник 6, из которого мо жет выгружаться с помощью известных устройств. . Использование предлагаемых способа и устройства для термохимической обработки сыпучего материала обеспечивает по сравнению с известными способом и устройством повышение качества готового продукта, упрощение конструкции устройства и улуч- шение протекания тепло- и массообменных процессов. Формула изобретения 1. Способ термохимической обработки сыпучего материала в плотном слое с использованием энергии газовой струи, преимущественно в зоне циркуляции, в многокамерной шахте, о .т л и чающийся тем, что, с целью повышений качества готового продукта, отношение скорости струи газа, образующей зону циркуляции в движущемся слое, к критической скорости газа составляет 0-90. 2.Способ поп.1,отличаю щ ИИ с я тем, что в каждой вышерасположенной камере поддерживают температуру ниже, чем в предыдущей, при этом температура в нижней камере ниже температуры размягчения используемого материала, а в верхней камере не ниже температуры разложения гидратов. 3.Устройство для термохимической обработки сыпучего материала, содержащее шахту в виде расположенных одна над другой соединенных диафрагмами камер с зоной циркуляции и устройства для подвода газа, отличающееся тем, что, с целью -. улучшения протекания тепло- и массообменных процессов и упрощения конструкции устройства, высота камер составляет 1,2-2,5 высоты зоны циркуляции 4. Устройство по п.З, о т ли ч аю щ е е с я тем, что отношение диа«етра выпускного отверстия в диафрагме К максимальному диаметру частицы сыпучего материала составляет . . Источники информации, принятые во внимание при экспертизе 1.Романков П.Г. и Рашковская Н.Б. Сушка во взвешенном состоянии. Я.,, Химия, 1968, с. 11, 2.Инженерно-физический журнал, 1975, N 3, 29, с. 397- 02 (прототип). 3.Авторское свидетельство СССР № 658387, кл. F 27 В 15/00, 1977 (прототип).

Газ

Газ -,

Газ

Авторы

Даты

1982-02-28—Публикация

1980-05-05—Подача