Изобретение относится к переработке пластмасс при изготовлении литьем под давлением высокопрочных изделий, может быть использовано в автомобилестроении, машиностроении, а также в ряде других отраслей народного хозяйства.

В основном авт.св. N 1043018 описан способ изготовления изделий из термопластов литьем под давлением, включающий заполнение расплавом полимера оформляющих полостей при одновременном их охлаждении, выдержку под давлением и охлаждение, по которому после заполнения оформляющих полостей расплав полимера продавливают при температуре на 20-25оС выше температуры плавления или текучести при давлении 900-3000 кгс/см2 через оформляющие полости, охлаждаемые до температуры в интервале от -20оС до температуры начала плавления или текучести термопласта до достижения твердого агрегатного состояния полимера по объему изделия, причем при продавливании под давлением 900-1400 кгс/см2 оформляющие полости охлаждают от минус 20оС до плюс 60оС и осуществляют принудительное поступательное перемещение одного из подвижных элементов оформляющих поверхностей в направлении течения материала, а для полых тел вращения одной из подвижных оформляющих поверхностей относительно другой.

Кроме того, продавливание полимера в способе осуществляют путем сближения поверхностей оформляющих полостей, заполняемых в объеме, в 1,5-3 раза превышающем объем изделия, и выдавливания избытка материала.

Для обеспечения продавливания расплава через оформляющую полость используют полости, расположенные последовательно или концентрически относительно первой, где накапливают избыток полимерного материала и получают неупрочненные изделия. Поэтому по основному авт.св. N 1043018 одновременно изготавливают высокопрочные и неупрочненные изделия, что связано с большим расходом полимера.

Целью изобретения является экономия материала при изготовлении высокопрочных изделий из термопластов.

Для достижения поставленной цели предлагается заполнение и продавливание материала через оформляющие полости осуществлять двумя материальными цилиндрами, а избыток материала накапливать в зоне дозирования одного из материальных цилиндров.

Кроме того, для получения изделий, требующих расходов материала, превышающего максимальный объем впрыска одного материального цилиндра, заполнение оформляющих полостей материалом осуществляют последовательно первым и вторым материальными цилиндрами, а продавливание материала через оформляющие полости производят попеременно первым и вторым материальными цилиндрами.

Заполнение оформляющих полостей материалом осуществляют одновременно двумя материальными цилиндрами.

Благодаря накоплению избытка материала в зоне дозирования второго материального цилиндра и использованию избытка материала для попеременного продавливания через оформляющие полости достигается экономия полимера при его переработке.

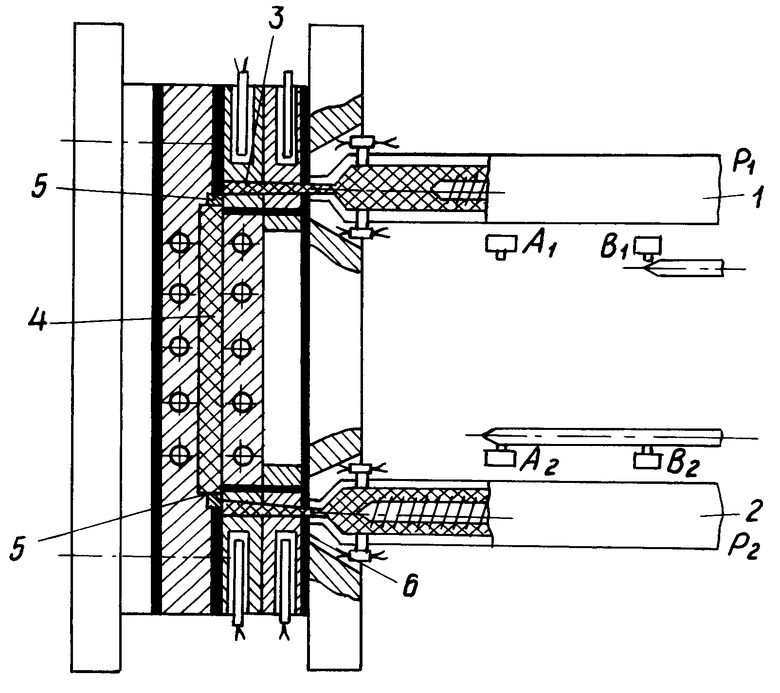

На чертеже изображена литьевая форма с двумя материальными цилиндрами.

П р и м е р 1. Получение модельного изделия стандартного образца "лопатка" малая, тип У по ГОСТ 11262-65 толщиной 3 мм, материал полиэтилен высокой плотности (ПЭВП) марки 20308-005 по ГОСТ 16 3338-77.

В материальных цилиндрах 1 и 2 подготавливают соответственно максимальную и 0,3 максимальной дозы расплава ПЭВП. Расплав полимера при 125оС и давлении 900 кгс/см2 нагнетают материальным цилиндром 1 через литниковую систему 3 в оформляющую полость 4, стенки которой охлаждены до -15оС, до ее полного заполнения, контролируемого датчиком 5 температуры, и затем продавливают через полость 4, литниковую систему 6 и накапливают в зоне дозирования другого материального цилиндра 2, в котором установлено противодавление, равное 720 кгс/см2. Благодаря противодавлению в цилиндре 2 в полости 4 формы обеспечивается течение материала при высоком уровне гидростатического давления. Окончание процесса продавливания определяется переходом расплава полимера, находящегося в полости 4, в твердое агрегатное состояние и контролируется по остановке шнека материальных цилиндров 1 или 2. Избыток расплава, накопленный в зоне дозирования цилиндра 2, используют в следующем цикле литья.

Прочность изделия на растяжение составляет 720 кгс/см2, что превышает исходную прочность ПЭВП 235 кгс/см2 в 3 раза.

П р и м е р 2. При изготовлении упрочненного изделия объемом, составляющим 1,2-1,3 максимального объема одного материального цилиндра, в цилиндрах 1 и 2 подготавливают максимальные дозы расплава. Набор дозы и ход перемещения шнека цилиндров 1 и 2 при нагнетании и продавливалии расплава в полость 4 контролируется конечными выключателями А1 и В1 и А2 и В2 соответственно для материальных цилиндров 1 и 2. Расплав ПЭВП при 135оС и давлении 3000 кгс/см2 нагнетают материальным цилиндром 1 в оформляющую полость 4, стенки которой нагреты до +125оС, и заполняют часть указанной полости 4. Конечный выключатель А1 дает команду на впрыск шнеку цилиндра 2, после чего осуществляют нагнетание полимера в полость 4, продавливание и накапливание массы в зоне дозирования цилиндра 1, в котором устанавливают противодавление, равное 2700 кгс/см2. После остановки шнека конечный выключатель А2 дает команду на впрыск и расплав продавливают в обратном направлении и накапливают в зоне дозирования цилиндра 2. Попеременное продавливание массы осуществляют до достижения твердого агрегатного состояния материала по объему изделия в полости 4. Прочность полученного изделия на растяжение 1760 кгс/см2.

П р и м е р 3. Упрочненное изделие из ПЭВП объемом, равным 0,7-0,9 суммарного объема впрыска материальных цилиндров 1 и 2, получают следующим образом. В цилиндрах 1 и 2 подготавливают максимальные дозы расплава. Затем полимер при 135оС и давлении 1400 кгс/см2 нагнетают одновременно двумя цилиндрами 1 и 2 в оформляющую полость 4, стенки которой охлаждены до -20оС с помощью термостата-холодильника. После заполнения расплавом полости 4 продавливание материала и накопление его в цилиндре 2 проводят при противодавлении, равном 1300 кгс/см2. Продавливание расплава в обратном направлении осуществляется материальным цилиндром 2 при противодавлении в цилиндре 1, равном 1300 кгс/см2.

Прочность полученного изделия на растяжение составляет 1500 кгс/см2.

Использование предлагаемого способа позволит обеспечить экономию дефицитного полимерного материала при производстве упрочненных литьевых изделий, формование высокопрочных изделий из термопластов объемами, превышающими объем одного из материальных цилиндров в 1,2-1,9 раза, расширение областей применения термопластов в технике и замену дорогостоящих полимеров на дешевые и крупнотоннажные.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из термопластов литьем под давлением | 1979 |

|

SU1043018A1 |

| Литьевая форма | 1980 |

|

SU982278A1 |

| Способ изготовления изделий из термопластов литьем под давлением | 1981 |

|

SU1043953A1 |

| Способ изготовления упрочненных изделий из термопластов | 1980 |

|

SU1023727A1 |

| Способ получения изделий из термопластичных композиций | 1988 |

|

SU1699793A1 |

| Способ изготовления пластмассовых изделий | 1980 |

|

SU895697A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1989 |

|

RU2072304C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015903C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСОУСТОЙЧИВОСТИ ЛИТЬЕВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2025773C1 |

| Способ изготовления изделий из термопластов литьем под давлением | 1979 |

|

SU1043018A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-09-20—Публикация

1980-02-27—Подача