Изобретение относится к переработке термопластичных материалов в изделия и может быть использовано при получении профильных длинномерных изделий, усиленных армирующими волокнами, как из кондиционных термопластичных материалов, так и из их отходов.

Цель изобререния - повышение прочности изделий за счет ориентации и концентрации наполнителя в сердцевине отливки.

Пример 1. Получают цилиндрическое изделие из полиэтилена высокой плотности (ПЭВП), наполненного рубленым стекловолокном.

95 мас.% гранулята ПЭВП смешивают со стекловолокном, длина волокон которого 10-15 мм. Смесь загружают в материальный цилиндр адиабатического червячного пресса; температура по зонам обогрева: 1160 С, И 170° С, III 180°C. Расплав, смешанный с волокнами, нагнетают в цилиндрическую

форму радиусом 25 мм и длиной 2000 мм (отношение длины к диаметру 40) под давлением, возрастающим от 0 до 50 кгс/см2 по мере заполнения формы. Скорость заполнения формы 50 мм/мин. Изделие выдерживают под давлением 50 кгс/см2 в течение 10с и затем охлаждают в воде. В полученном изделии стекловолокно ориентировано вдоль геометрической оси и расположено в цилиндрическом объеме радиусом 2,5 мм, коаксиальном оси изделия.

Предел прочности изделия 20 МПа. При указанных параметрах пористость изделия минимальна.

Пример 2. Получают призматическое изделие по примеру 1, но 85 мас.% гранулята ПЭВП смешивают с 15% полиамидного волокна, длина волокон которого 5-8 мм. Смесь загружают в материальный цилиндр адиабатического червячного пресса. Расплав, смешанный с волокнами, нагнетают в

ч

форму квадратного сечения со стороной 40 мм и длиной 2000 мм при давлениях, возрастающих от 0 до 30 кгс/см2 по мере заполнения формы. Скорость заполнения формы 500 мм/мин. Изделие охлаждают в воде без выдержки под давлением. Полиамидное волокно ориентировано вдоль геометрической оси изделия и расположено в цилиндрическом объеме радиусом 15-20 мм, коаксиальном оси изделия.

Предел прочности сформированного изделия 18 МПа. Объем пор в изделии при указанных параметрах заполнения максимален и достигает 20% объема изделия.

Пример 3. Получают изделие по примеру 1, но 90 мас.% гранулята ПЭ8Л смешивают со стекловолокном. Смесь загружают в материальный цилиндр адиабатического червячного пресса при температурном режиме, указанном в примере 1. Расплав, смешанный с волокном, нагнетают в цилиндрическую форму радиусом 25 мм и длиной 2000 мм при давлениях, возрастающих от 0 до 30 кгс/см по мере заполнения, формы. Скорость заполнения формы 200 мм/мин. Изделие выдерживают в форме под давлением 30 кгс/см в течение 3 с и затем охлаждают в воде. Стекловолокно ориентировано вдоль геометрический оси изделия и расположено в цилиндрическом объеме, куоаксиальном оси изделия с прочностью на растяжение 22 МПа.

Объем пор в изделии при указанных параметрах составляет 10% объема изделия.

Пример 4. Изделие получают по примеру 1, ко вместо стекловолокна вводят 10% тонкозернистого порошка (размер частиц 100-200 мкм) - продукта пылеуноса при обжиге шамота. Получают цилиндрическое изделие с сердцевиной, наполненной порошком.

Изделие имеет прочность на растяжение 18 МПа.

Пример 5. Изделие получают по примеру 2, но вместо полиамидного волокна вводят 15% древесных опилок (размер 1-5 мм). Сердцевина радиусом 10-12 мм наполнена опилками. Прочность изделия на растяжение 14 МПа.

Пример 6. Изделие получают по примеру 2, но в качестве наполнителя вместо полиамидного волокна используют продукт, образующийся при измельче нии

изношенных автомобильных покрышек, представляющий собой смесь резиновой крошки и кордного волокна. Получают изделие, наполненное резиновой крошкой и частицами кордного волокна, с прочностью на растяжение 14 МПа.

Пример 7. Для сравнения получают изделие по известному способу. 95 мас.% гранулята ПЭВП смешивают со стекловолокном. Смесь загружают в материальный цилиндр литьевой машины (температурный режим переработки по примеру 1) перемешивают и подают в цилиндрическую форму радиусом 25 мм, длиной 200 мм (отношение

длины к диаметру 4). Давление литья постоянно и составляет 1000 кгс/см2, скорость впрыска 2000 мм/мин. После выдержки под давлением 1000 кгс/см2 изделие охлаждают и извлекают из формы. Стекловолокно расположено неупорядоченно в объеме изделия, предел прочности сформованного изделия при растяжении 12,5 МПа.

Пример 8. Для сравнения получают изделия по примеру 7, но вместо стекловолокна вводят 10% тонкозернистого порошка, размер частиц которого 100-200 мкм, являющегося продуктом пылеуноса при обжиге шамота. Получают цилиндрические изделия с хаотически расположенным в

объеме изделия мелкодисперсным порошком. Предел прочности сформованного изделия при растяжении 10 МПа.

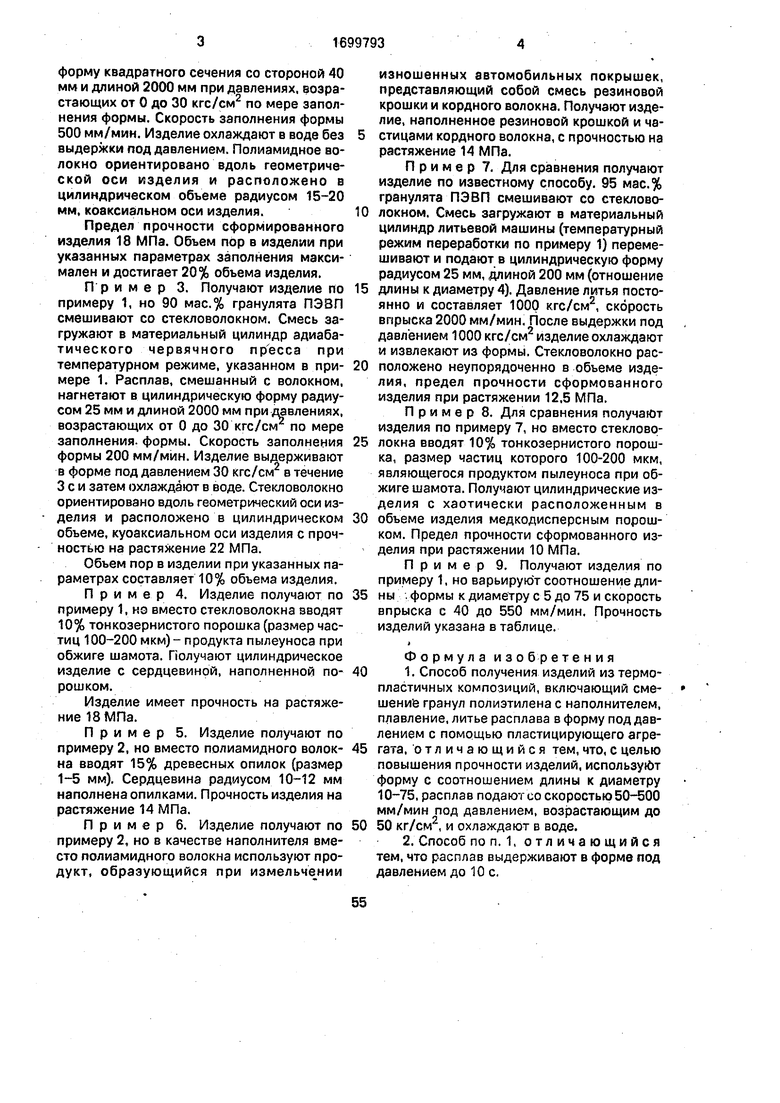

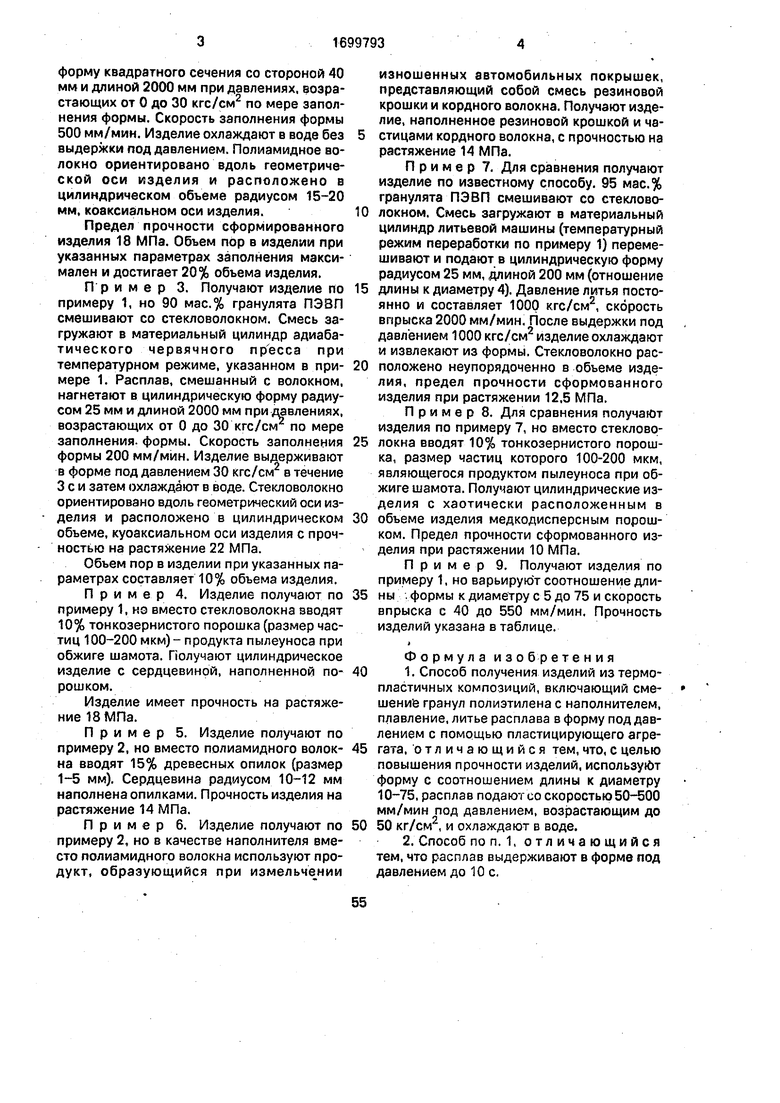

Пример 9. Получают изделия по примеру 1. но варьируют соотношение длины . формы к диаметру с 5 до 75 и скорость впрыска с 40 до 550 мм/мин. Прочность изделий указана в таблице. Формула изобретения

1. Способ получения изделий из термопластичных композиций, включающий сме- шениё гранул полиэтилена с наполнителем, плавление, литье расплава в форму под давлением с помощью пластицирующего агрегата, отличающийся тем, что, с целью повышения прочности изделий, используют форму с соотношением длины к диаметру 10-75, расплав подают со скоростью 50-500 мм/мин под давлением, возрастающим до

50 кг/см2, и охлаждают в воде.

2. Способ по п. 1, отличающийся тем, что расплав выдерживают в форме под давлением до 10 с.

Прочность изделий, МПз

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 1980 |

|

SU1081924A2 |

| Способ получения формованных изделий из полилауринлактама | 1982 |

|

SU1111687A3 |

| Способ получения изделий из полимерной композиции | 1981 |

|

SU1014844A1 |

| ПРИМЕНЕНИЕ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ МАССЫ В КАЧЕСТВЕ ВКЛАДКИ ДЛЯ ТРУБОПРОВОДА | 2007 |

|

RU2443725C2 |

| Формовочная композиция | 1975 |

|

SU580845A3 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОЛИАМИДНАЯ СМОЛА | 2009 |

|

RU2525311C2 |

| Бумагоподобный кислотостойкий сепарационный материал и способ его получения | 2021 |

|

RU2774312C1 |

| Способ получения листового армированного полимерного композита | 1988 |

|

SU1609713A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОНАПОЛНЕННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ И СТЕКЛОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2618255C1 |

Изобретение относится к технологии переработки термопластов литьем под давлением и может быть использовано в производстве длинномерных изделий. Цель изобретения - повышение прочности изделий. Способ включает смешение полиэтилена с наполнителем, плавление и подачу расплава под давлением 0-50 кг/см2 со скоростью 50-500 мм/мин в форму с соотношением длины к диаметру 10-75, выдержку под давлением 0-10 с и охлаждение в воде. 1 з. п. ф-лы, 1 табл.

| Гуль В.Е., Акутин М.С | |||

| Основы переработки пластмасс | |||

| М.: Химия, 1985, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Патент ГДР № 225943 | |||

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-12-23—Публикация

1988-04-27—Подача