ffc

сл

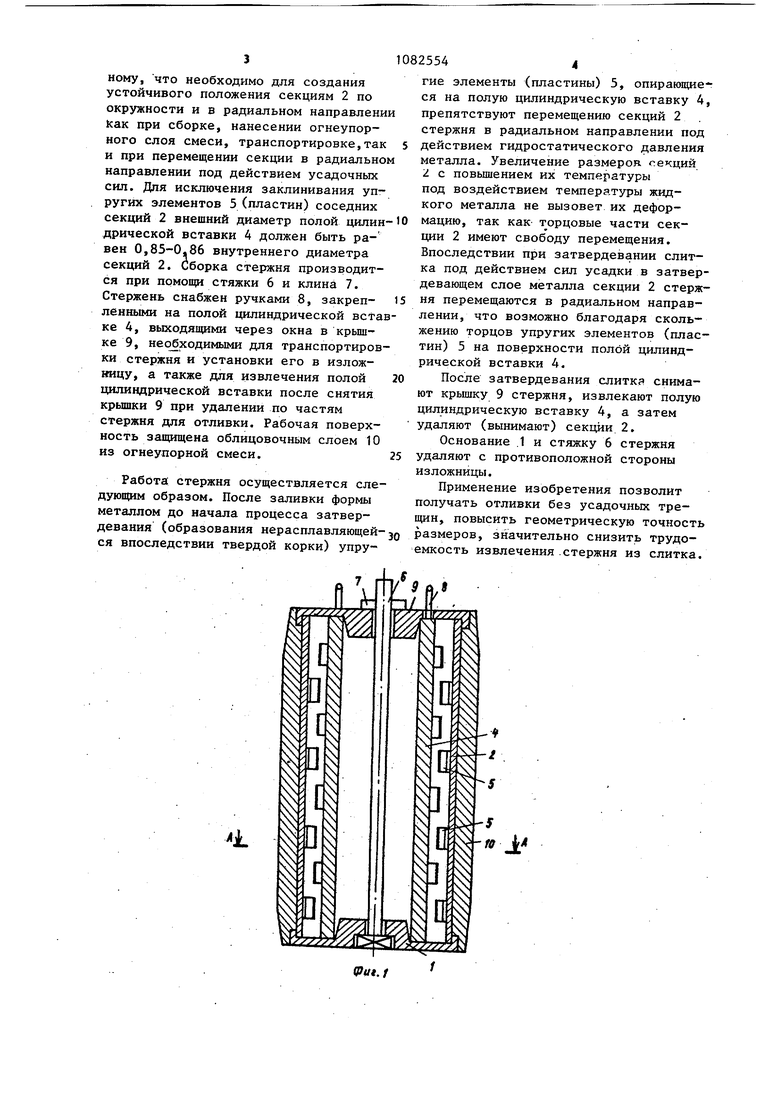

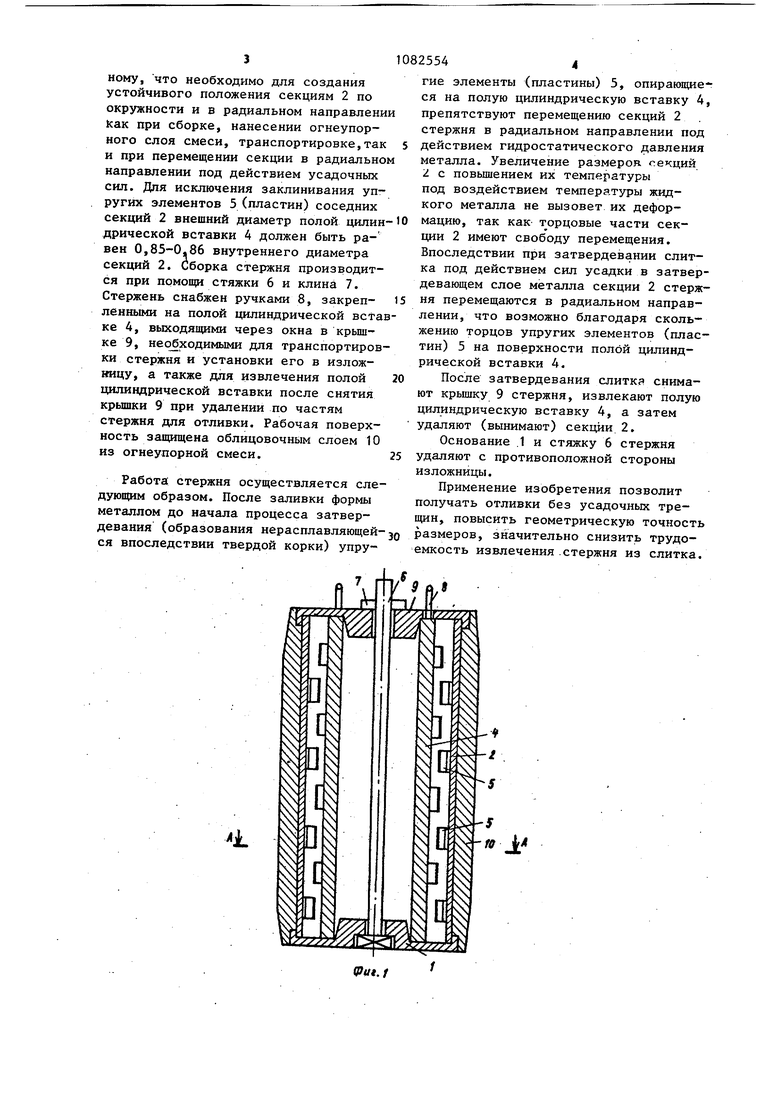

4 Изобретение ОТНОСИТСЯ к литейному производству, в частности к литью в металлические формы. Известен металлический стержень для литейнЬк форм,- включающий отдельные секции, соединенные уголками и диафратмами из металлического листа, расположенными в зазоре между частями стержня со стороны его рабочей поверх ности lj , Такой стержень позволяет .получить отливки только из сплавов с низкой температурой плавления. В случае заливки сплавов с высокой температурой (сталь и др.) может произойти размыв тонкой диафрагмы жидким металлом, что приведет к прорыву заливаемого металла. Под давлением жидкого металла может произойти деформация тонкой металлической диафрагмы, а следовательно, и деформация затвердевшей корочки, что приведет к затрудненной усадке, нарушению конфигурации отливки и возникновению литейных напряжений. Наиболее близким к предлагаемому по технической сущности является литейный стержень, используемый преимущественно для получения пустотелых толстостенных отливок, состоящий из основания, секций, соединеннык уголками, кромки которых укреплены на внутренней поверхности сопрягаемых частей секций по всей их длине. Поверхность стержня, соприкасающаяся с жидким металлом, защищена слоем огнеупорной смеси. Для предотвращения попадания огнеупорной смеси в уголки последние закрыты защитными пластинами, которые одновременно служат опорой огнеупорной смеси во время заливки формы металлом. Защитные пластины перекрывают зазоры секциями 2 При изготовлении пустотелых крупных отливок стержень после заливки металла в форму продол кнтельное время находится под воздействием температуры и давления зкидкого металла,что вызовет деформацию секций и приведет к разрушению огнеупорного слоя стержня еще до начала процесса затвердевания и в конечном счете к браку слитка Кроме того, применение стержня, состоящего из отдельных секций, соед ненных по всей высоте уголками,приве дет к необратимой его деформации под действием сил усадки и затруднит извлечение стержня из слитка. Цель изобретения - повышение качества отливок и надежности в работе стержня. Указанная цель достигается тем, что стержень для получения полых отливок, включающий основание, секции, расположенные с зазором одна относительно другой и установленные на основании с возможностью перемещения в радиальном направлении, защитные пластины, перекрывающие зазоры между секциями, упругие элементы и облицовочный слой из огнеупорной смеси, снабжен полой цилиндрической вставкой, расположенной внутри секций, а упругие элементы выполнены в виде пластин, жестко закрепленных одним торцом на внутренней поверхности секций с зазором одна относительно другой по длине секции и. с возможностью взаимодействия другим торцом с поверхностью полой цилиндрической вставки по касательной к ней, причем каждая;последующая пластина по длине секции закреплена в противоположном направлении по отношению к предыдущей. На фиг.1 изображён стержень,разрез, на фиг.2 - разрез А-А на фиг.1. I . . Стержень состоит из основания 1, секций 2, расположенных с зазором одна относительно другой и установленных на основании 1 с возможностью перемещения в радиальном направлении. Зазор между секциями 2 при сборке стержня устанавливается специальными шаблонами. На секциях 2 закреплены защитные пластины 3, перекрывающие зазоры. Полая цилиндрическая вставка 4 служит опорой для секций 2 через упругие элементы 5, например пластины, расположенные вдоль длины секций 2 с зазором одна относительно другой. Упругие элементы (пластины) 5, деформируясь под действием усадочных сил, создают условия для перемещения секции 2 в радиальном направлении, что обеспечивается укреплением упругих элементов (пластин) 5 одним торцом на внутренней поверхности секции 2, а второй торец опирается на поверхность полой цилиндрической вставки 4 по касательной к ней с возможностью перемещения по ней при деформации. Каждый последующий по длине секции 2 упругий элемент (пластина) 5 закреплена на внутренней поверхности секции 2 под углом в противоположном направлении по отношению к радиальному, что необходимо для создания устойчивого положения секциям 2 по окружности и в радиальном направлени Как при сборке, нанесении огнеупорного слоя смеси, транспортировке,так и при перемещении секции в радиально направлении под действием усадочных сил. Для исключения заклинивания упругих элементов 5(пластин) соседних секций 2 внешний диаметр полой цилин дрической вставки 4 должен быть равен 0,85-0,86 внутреннего диаметра секций 2. Сборка стержня производится при помощи стяжки 6 и клина 7. Стержень снабжен ручками 8, закрепленными на полой цилиндрической вста ке 4, выходящими через окна в крышке 9, необходимыми для транспортиров ки стержня и установки его в изложницу, а также для извлечения полой цилиндрической вставки после снятия крьш1ки 9 при удалении по частям стержня для отливки. Рабочая поверхность защищена облицовочным слоем 10 из огнеупорной смеси. Работа стержня осуществляется сле дующим образом. После заливки формы металлом до начала процесса затвердавания (образования нерасплавляющей ся впоследствии твердой корки) упру5544гие элементы (пластины) 5, опирающиеся на полую цилиндрическую вставку 4, препятствуют перемещению секций 2 стержня в радиальном направлении под действием гидростатического давления металла. Увеличение размерок секций 2 с повышением их температуры под воздействием температуры жидкого металла не вызовет их деформацию, так как торцовые части секции 2 имеют свободу перемещения. Впоследствии при затвердевании слитка под действием сил усадки в затвердевающем слое металла секции 2 стержня перемещаются в радиальном направлении, что возможно благодаря скольжению торцов упругих элементов (пластин) 5 на поверхности полой цилиндрической вставки 4. После затвердевания слитка снимают крьшгку 9 стержня, извлекают полую цилиндрическую вставку 4, а затем удаляют (вынимают) секции 2. Основание .1 и стяжку б стержня удаляют с противоположной стороны изложницы. Применение изобретения позволит получать отливки без усадочных трещин, повысить геометрическую точность размеров, значительно снизить трудоемкость извлечения.стержня из слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень для пустотелых отливок | 1975 |

|

SU727322A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2003 |

|

RU2239519C1 |

| Стержень для получения полых слитков | 1986 |

|

SU1470429A1 |

| Стержень для получения полых отливок | 1989 |

|

SU1731418A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1987 |

|

RU1563045C |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ И ОТЛИВОК | 2001 |

|

RU2185926C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2211110C1 |

| Стержень для получения полых цилиндрических отливок | 1986 |

|

SU1353569A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК, включающий основание, секции, расположенные с зазором одна относительно другой.и установленные на основании с возможностью перемещения в радиальном направлении, защитные пластины, перекрывающие зазоры между секциями, упругие элементы и облицовочный слой из огнеупорной смеси, отличающийся тем, что, с целью повышения качества отливок и надежности в работе, стержень снабжен полой цилиндрической вставкой, расположенной внутри секций, а упругие элементы выполнены в виде пластин, жестко закрепленных одним торцом на внутренней поверхности . секций с зазором одна относительно .другой по длине секции и с возможностью взаимодействия другим торцом с поверхностью полой цилиндрической о а вставки по касательной к ней, при(Л чем каждая последующая пластина по длине секции закреплена в противоположном направлении по отношению к предьщущей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлический стержень для литейных форм | 1964 |

|

SU554939A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стержень для пустотелых отливок | 1975 |

|

SU727322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1983-04-01—Подача