Изобретение относится к литейному производству, в частности к изготовлению полых слитков и отливок в металлических формах.

Известен стержень для получения полого слитка, содержащий цельную полую обечайку и сердечник, размещенный в ней с кольцевым зазором, сообщенным с источником охлаждающего агента (акц. заявка Японии N 50-28898, кл. В 22 D 25/00, 1975 г.).

Применение данного стержня для получения полых слитков приводит к образованию в них усадочных трещин и искажению геометрии отверстия из-за выпучивания внутрь обечайки от нагрева и действия металлостатического давления жидкого металла. Обечайка и сердечник (при заклинивании его обечайкой) из слитка не могут быть извлечены. Использование пустотелой обечайки с увеличенной толщиной стенки для обеспечения прочности по отношению к металлостатическому давлению приводит к поражению полого слитка усадочными трещинами из-за затрудненной усадки корочки затвердевающего вокруг стержня металла и из слитка обечайка не извлекается.

Известен также стержень для получения полого слитка, содержащий полый корпус, выполненный на рабочей поверхности многогранным с гранями, вогнутыми внутрь, основание и центральный элемент-холодильник. Отношение периметра рабочей поверхности полого корпуса в поперечном сечении к длине окружности, описанной вокруг его граней, равно 1,02-1,03, а стрела прогиба грани равна 1-3 мм при отношении ширины грани к стреле прогиба равном 8-10 (авт. св. СССР N 1766596, кл. В 22 D 7/04, БИ N 37, 1992 г.).

Применение данного стержня для получения полых слитков без усадочных трещин требует точного выполнения сложной рабочей поверхности стержня, что трудно выполнимо при нанесении на его поверхность защитного огнеупорного покрытия, и может быть уменьшена стрела прогиба, что приведет к появлению усадочных трещин. Гарантированное увеличение стрелы прогиба против требуемой величины приводит к искажению геометрии отверстия в полом слитке - получение многоугольника с вогнутыми гранями.

Наиболее близким к изобретению по технической сущности и достигаемому результату является стержень для получения полого слитка, содержащий полый корпус, основание, центральный элемент-холодильник, продольные деформируемые элементы, установленные на рабочей поверхности корпуса и имеющие в поперечном сечении форму дуги, концы которой расположены в продольных пазах, имеющих в поперечном сечении форму ласточкиного хвоста (патент РФ N 2060096, кл. В 22 D 7/04, 15/00, БИ N14, 1996 г.).

Применение данного стержня для получения полых слитков без усадочных трещин требует изготовления сложной рабочей поверхности полого корпуса стержня (наличие продольных пазов, имеющих в поперечном сечении форму ласточкиного хвоста). Возможна деформация элементов, установленных в пазах под действием температуры и металлостатического давления жидкого металла до начала протекания усадочных деформаций в затвердевающем вокруг стержня металле (отсутствует подложка у деформируемых элементов), что приведет к поражению полого слитка усадочными трещинами. Извлечение деформируемых элементов из пазов полого корпуса стержня для многократного его использования представляет определенные трудности и возможно искажение при этом геометрии пазов.

Задачей изобретения является упрощение конструкции полого корпуса стержня, повышение надежности работы стержня, исключающей возможность поражения полого слитка (отливки) усадочными трещинами, многократность применения полого корпуса стержня.

Техническим результатом изобретения является возможность использования цельных толстостенных металлических стержней для формирования в отливках и слитках полостей требуемой геометрической формы в поперечном сечении, исключающее поражение полостей в отливках и слитках усадочными трещинами.

Технический результат достигается тем, что в стержне для получения полых отливок и слитков, содержащем полый корпус, основание, центральный элемент-холодильник, деформируемые элементы и огнеупорное покрытие, деформируемые элементы, выполнены двухслойными, у которых слой, контактирующий с жидким металлом, выполнен в форме тонкостенной обечайки, а второй слой, расположенный между обечайкой и рабочей поверхностью стержня, выполнен из легкоплавкого материала, при этом, деформируемые элементы в поперечном сечении имеют форму сегмента, основание которого соответствует конфигурации рабочей поверхности стержня, а суммарный внешний периметр деформируемых элементов, контактирующих с жидким металлом, превышает суммарный периметр основания деформируемых элементов на величину линейной усадки заливаемого сплава по периметру рабочей поверхности стержня в его поперечном сечении.

Выполнение деформируемых элементов двухслойными позволяет обеспечить свободное протекание усадочных деформаций в затвердевшем вокруг стержня слое металла.

Слой деформируемых элементов, расположенный между тонкостенной обечайкой и рабочей поверхностью стержня, выполнен из легкоплавкого материала по отношению к заливаемому сплаву и является подложкой (опорой) тонкостенной обечайки для предотвращения ее деформации под действием металлостатического давления жидкого металла до формирования вокруг стержня слоя затвердевшего металла.

Деформируемые элементы, расположенные на рабочей поверхности стержня и выступающие в полость формы, увеличивают периметр затвердевающего вокруг стержня слоя металла в поперечном сечении по сравнению с периметром сечения рабочей поверхности полого корпуса стержня. Это увеличение периметра компенсирует величину усадочных деформаций в затвердевшем вокруг стержня слое металла за счет деформации тонкостенной внешней обечайки деформируемого элемента после расплавления и вытекания через донную часть легкоплавкого слоя двухслойного деформируемого элемента. Тонкостенная обечайка деформируемого элемента под действием усадочных деформаций в затвердевшем вокруг стержня слое металла прижимается к рабочей поверхности стержня, принимая ее форму.

Усадочные деформации в затвердевшем вокруг стержня слое металла направлены на выравнивание периметра затвердевшего вокруг стержня слоя металла до формы периметра рабочей поверхности стержня в поперечном сечении. Это позволяет применять цельный толстостенный полый корпус стержня, рабочая поверхность которого соответствует требуемой геометрии и размерам полости в отливках или слитках, для получения полых отливок и слитков с полостью требуемой геометрической формы, точных размеров и без усадочных трещин.

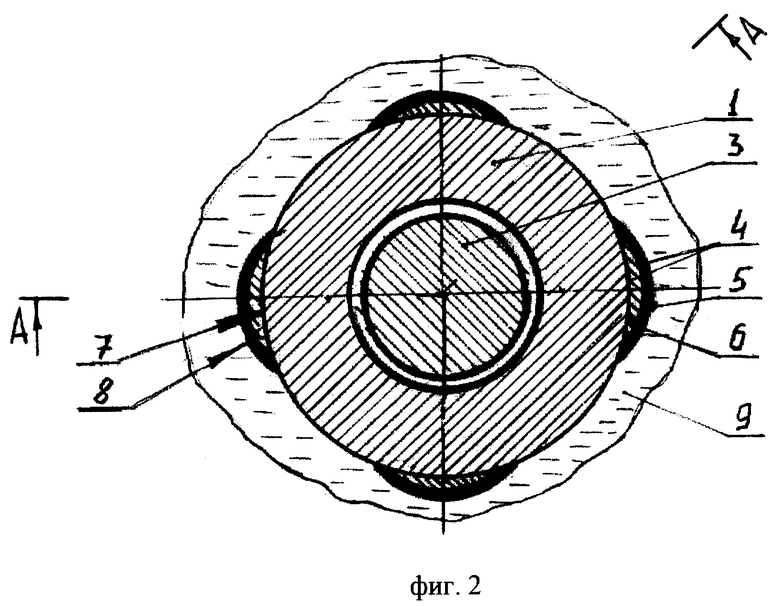

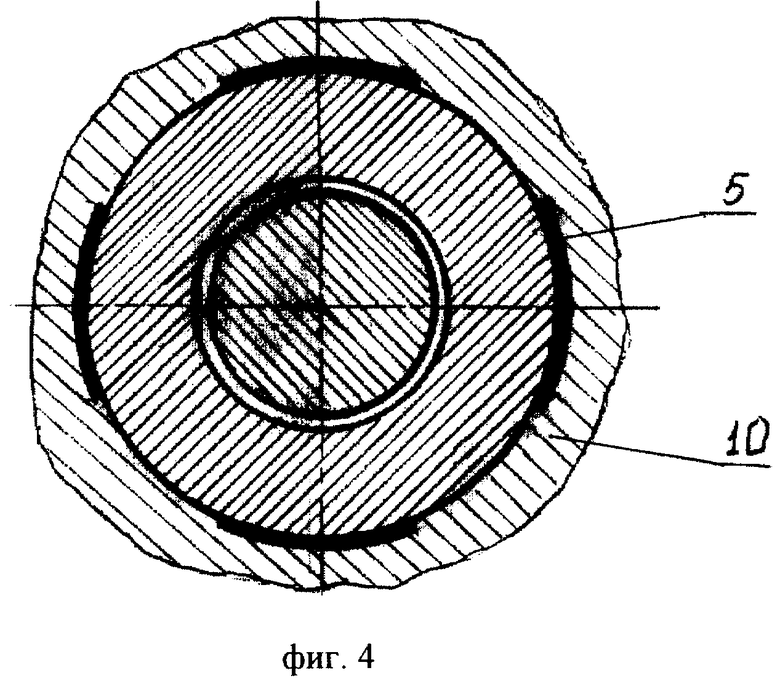

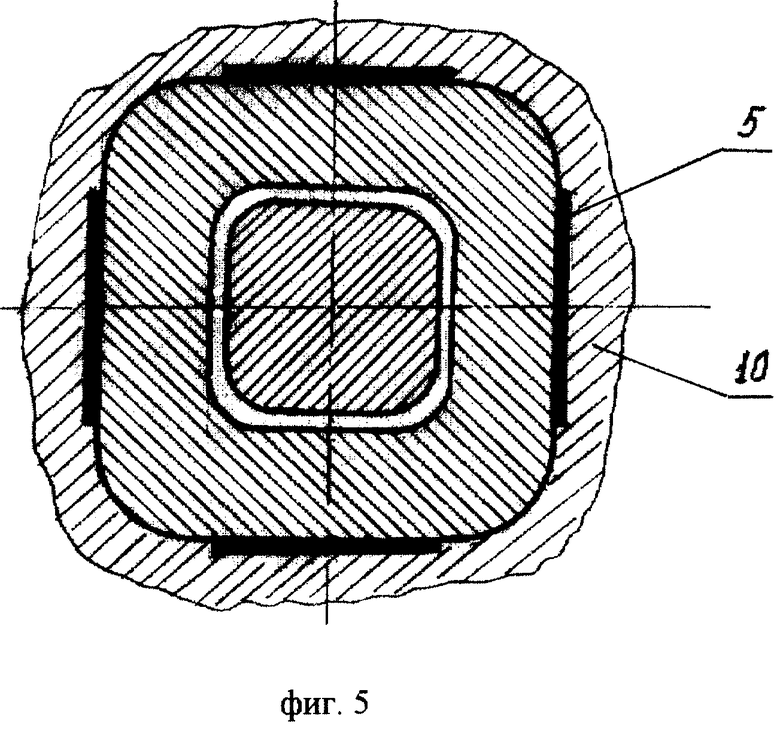

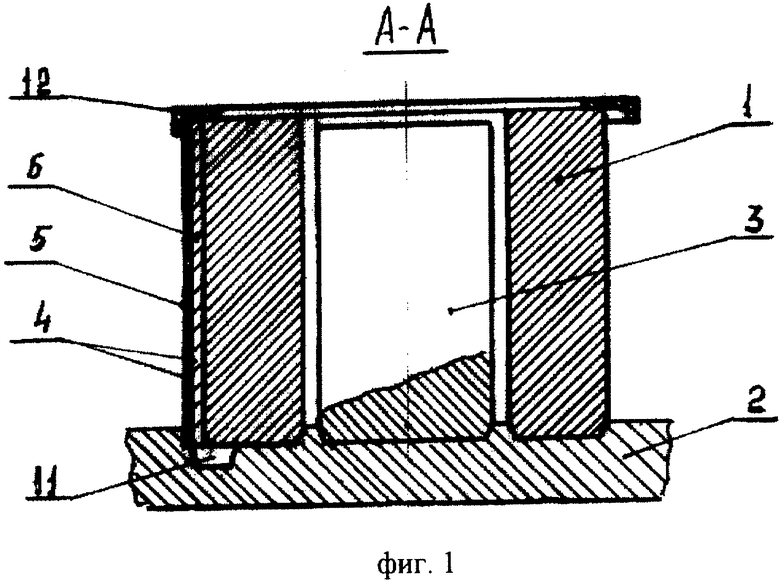

На фиг. 1 изображен стержень для получения полых отливок и слитков в исходном положении, продольный разрез; на фиг.2 изображен стержень для получения полых слитков в исходном положении, поперечный разрез; на фиг.3 - то же для полых отливок; на фиг. 4 изображен стержень для получения полых слитков после окончания процесса кристаллизации, поперечное сечение; на фиг. 5 - то же для полых отливок.

Стержень состоит из полого корпуса 1, основания 2, центрального элемента-холодильника 3, деформируемых двухслойных элементов 4 (фиг.1, 2, 3), у которых слой 5, контактирующий с жидким металлом, выполнен в форме тонкостенной обечайки, а второй слой 6, расположенный между обечайкой и рабочей поверхностью стержня, выполнен из легкоплавкого материала, например алюминиевого или медного при литье стали. При этом деформируемые элементы в поперечном сечении имеют форму сегмента, основание которого 7 соответствует рабочей поверхности стержня, а суммарный периметр 8 деформируемых элементов в поперечном сечении, контактирующих с жидким металлом 9 (фиг.2 и 3), превышает суммарный периметр основания 7 деформируемых элементов, прилегающих к рабочей поверхности стержня (фиг.2 и 3) на величину линейной усадки заливаемого сплава по периметру рабочей поверхности стержня в его поперечном сечении, что необходимо для обеспечения свободного протекания усадочных деформаций в затвердевшем вокруг стержня слое металла 10 (фиг.4 и 5) за счет деформации (прижатия к рабочей поверхности) слоя 5 (тонкостенной обечайки) деформируемого элемента. Слой 6 деформируемого двухслойного элемента служит подложкой слою 5 для исключения возможности его деформации под действием металлостатического давления залитого в форму металла до образования на поверхности стержня затвердевшего слоя металла.

Выполнение слоя 6 деформируемого элемента из легкоплавкого материала по отношению к заливаемому, например из алюминиевого или медного сплава при литье стали, необходимо для того, чтобы в процессе формирования вокруг стержня слоя затвердевшего металла слой 6 расплавился под действием тепла, выделившегося при затвердевании и вытек в кольцевую полость 11 в основании 2 стержня (фиг. 1), при этом создается условия для деформации (перемещения к рабочей поверхности стержня) слоя 5 деформируемого элемента и принятия им формы рабочей поверхности стержня (фиг.4 и 5), что способствует свободному протеканию усадочных деформаций в затвердевшем вокруг стержня слое металла 10 за счет уменьшения периметра рабочей поверхности стержня с деформируемыми элементами путем прижатия слоя 6 деформируемых элементов к рабочей поверхности стержня (фиг.4 и 5).

Положение деформируемых элементов в исходном положении фиксируется в основании 2 стержня и кольцом 12 в его верхней части (фиг.1), при этом не требуется искажения рабочей поверхности стержня для их установки, что способствует исключению возможности образования усадочных трещин в полых отливках и слитках.

Стержень работает следующим образом.

При заливке формы расплавом легкоплавкий слой 6 деформируемых элементов препятствует деформации внешнего слоя 5 под действием металлостатического давления заливаемого металла. Слой 6 является подложкой (опорой) слоя 5 от его деформации под действием металлостатического давления металла. В дальнейшем при затвердевании слитка (отливки) на поверхности стержня образуется слой твердого металла 10 (фиг 4 и 5). Под действием выделившего при его затвердевании тепла легкоплавкий слой 6 деформируемого элемента 4 расплавляется и вытекает в полость 11 в основании 2 стержня (фиг.1), при этом создаются условия для перемещения (прижатия) к рабочей поверхности стержня слоя 5 деформируемого элемента, что и происходит под действием усадочных деформаций в затвердевшем вокруг стержня слое металла 10 (фиг.4 и 5), обеспечивая полное свободное протекание усадочных деформаций в затвердевшем вокруг стержня слое металла за счет уменьшения периметра рабочей поверхности стержня с деформируемыми элементами (фиг.2 и 3) путем прижатия последних (слоя 6) к рабочей поверхности стержня (фиг.4 и 5). В слитке (отливке) формируется полость требуемой конфигурации без усадочных трещин. После окончания процесса затвердевания производится извлечение стержня из слитка (отливки) путем подрыва формы со слитком (отливкой).

Применение данного стержня для получения полых слитков и отливок позволяет получать в них полости требуемой геометрической формы и исключает возможность поражения слитков и отливок усадочными трещинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2211110C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2003 |

|

RU2239519C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2001 |

|

RU2193944C2 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1987 |

|

RU1563045C |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1996 |

|

RU2095187C1 |

| Стержень для получения полых слитков | 1986 |

|

SU1470429A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1997 |

|

RU2108196C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2221671C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1997 |

|

RU2108197C1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении полых слитков и отливок. Стержень содержит полый корпус, центральный элемент-холодильник и деформируемые элементы. Деформируемые элементы в поперечном сечении имеют форму сегмента, основание которого соответствует конфигурации рабочей поверхности стержня и выполнены двухслойными. Слой, контактирующий с жидким металлом, выполнен в форме тонкостенной обечайки, а слой, расположенный между обечайкой и рабочей поверхностью стержня, выполнен из легкоплавкого материала. После расплавления и вытекания через донную часть легкоплавкого слоя, деформируемого элемента его тонкостенная обечайка под действием усадочных деформаций в затвердевшем слое металла прижимается к рабочей поверхности стержня, принимая ее форму. Это позволяет получать полые отливки и слитки с полостью требуемой геометрической формы, точных размеров и без усадочных трещин. 5 ил.

Стержень для получения полых слитков и отливок, содержащий полый корпус, основание, центральный элемент-холодильник, деформируемые элементы и огнеупорное покрытие, отличающийся тем, что деформируемые элементы выполнены двухслойными, у которых слой, контактирующий с жидким металлом, выполнен в форме тонкостенной обечайки, а второй слой, расположенный между обечайкой и рабочей поверхностью стержня, выполнен из легкоплавкого материала, при этом деформируемые элементы в поперечном сечении имеют форму сегмента, основание которого соответствует конфигурации рабочей поверхности стержня, а суммарный внешний периметр деформируемых элементов, контактирующих с жидким металлом, превышает суммарный периметр основания деформируемых элементов на величину линейной усадки заливаемого сплава по периметру рабочей поверхности стержня в его поперечном сечении.

| RU 2060096 С1, 20.05.1996 | |||

| ЦВЕЛЬНЕВ Б.В | |||

| и др | |||

| Металлические податливые стержни и формы | |||

| Литейное производство, №2, 1983, с.35 | |||

| Устройство для получения полых слитков | 1986 |

|

SU1359062A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

Авторы

Даты

2002-07-27—Публикация

2001-02-28—Подача