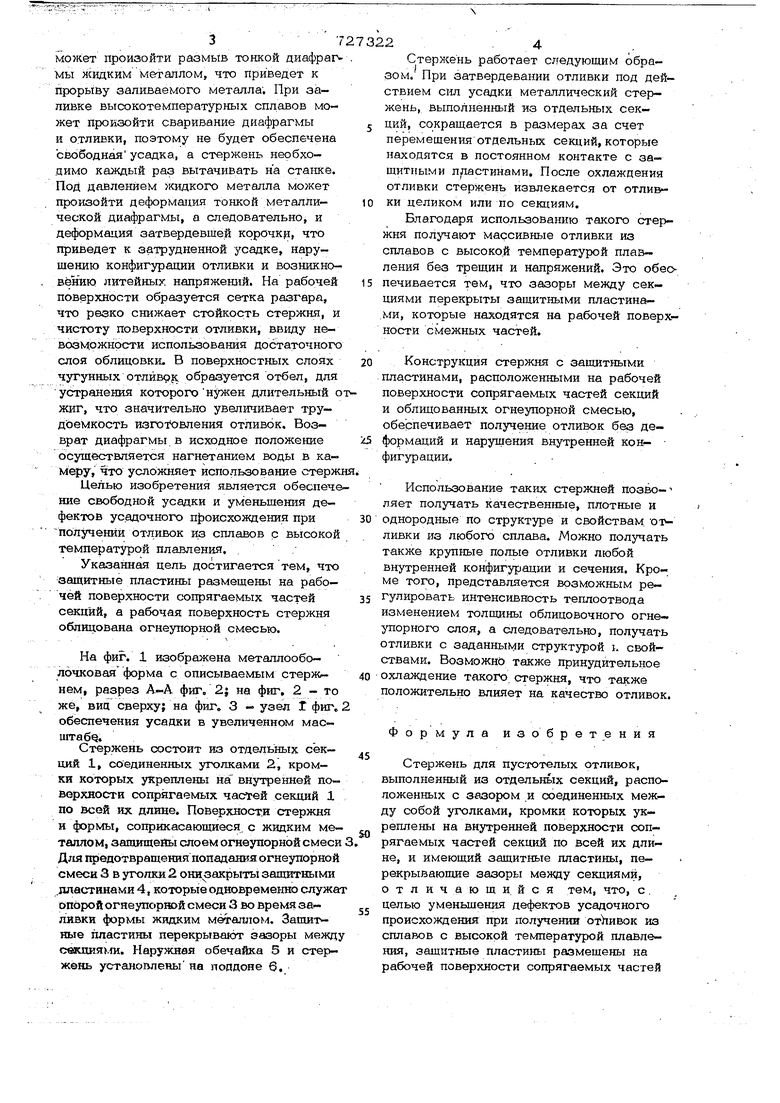

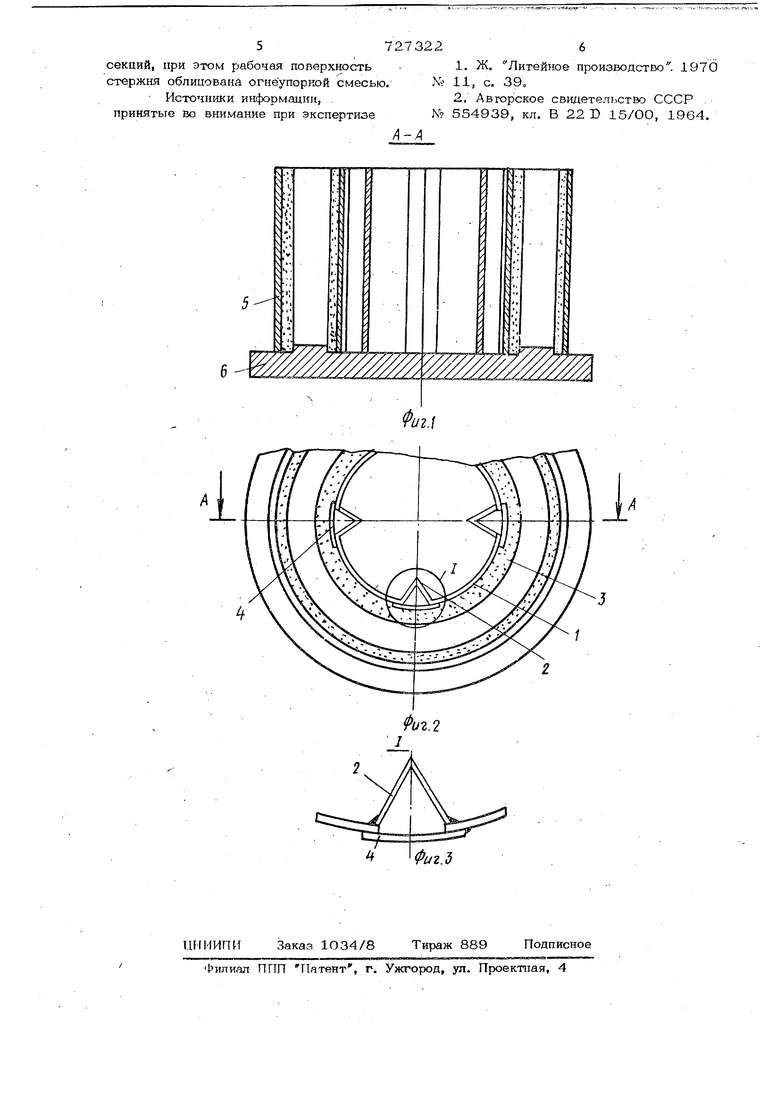

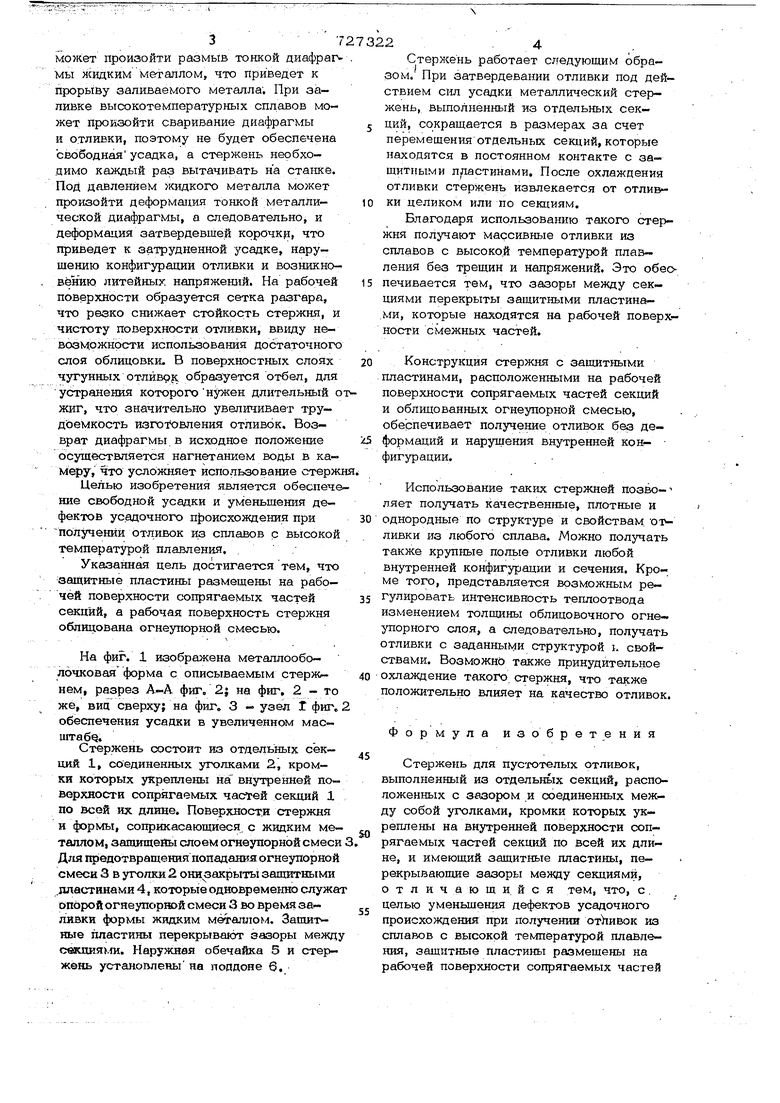

Изобретение относится к литейному производству, в частности к устройству металлических стержней, преимуществен но для получения пустотелых толстс стенных отливок. Известен податливый металлический стержень для кокильных отливок типа втулок из бронз, латуней, антифрикцио ных цинковых и алюминиевых . Стержень выполнен пустотелым, разбор. ным, состоящим из центральной и двух боковшх частей, во внугренней полости стержня снизу и сверху установлены риз резные пружиннью кольца. Центральная часть в сечении имеет форму равносторо ней трапеции с больщим основанием, направленным к центру стержня. Верхний конец стержня по наружному диаметру охватывается обоймой. Номинальные диаметры углубления поддона, внутренней цилиндрической поверхности обоймы и наружной поверхности разборнотх) ме- таллическогх) стержня одинаковы и сопря гаются по ходовой посадке 3-го класса точности. Наружный диаметр пружинных разрезных Kojten в сжатомсостоянии равен диаметру внутренней полости стержня. При усадке отливки на наружную поверхность действуют сжимающие усилия, стремящиеся переместить разборные части стержня к центру. Перемещение обусловлено конструкцией центральной части , а также уменьшением пружйьных колец в диаметре П. Известен также металлический стержень для литейных форм, используемый для заливки подшипников баббитом. Известный стержень состоит из отдельных секций, соединеншлх уголками и диафрагмами из металлического листа, расположенными в зазоре между частями со стороны его рабочей поверхнос- ти 2. Однако такой стержень позволяет получать отливки из сплавов только с низкой температурой плавления. В случае заливки сплавов с высокой температурой плавления (чугун, сталь и др.) может произойти размыв тонкой диафраг МЫ жидким металлом, что приведет к прорыву заливаемого металла. При заливке высокотемпературных сплавов может произойти сваривание диафрагмы и отливки, поэтому не будет обеспечена свободная усадка, а стержень необходимо каждый раз вытачивать на станке. Под давлением жидкого металла может произойти деформация тонкой металлической диафрагмы, а следовательно, и деформация затвердевшей корочкр, что приведет к затрудненной усадке, нарушению конфигурации отливки и возникновеникэ литейных напряжений. На рабочей поверхности образуется сетка разгара, что резко снижает стойкость стержня, и чистоту поверхности отливки, ввиду невозможности использования достаточного слоя облицовки, в поверхностных слоях чугунных отлйврк. образуется отбел, для устранения которого нужен длительный о жиг, что значительно увеличивает тру- дЬемкость изготовления отливок. Возврат диафрагмы, в исходное положение осуществляется нагнетанием воды в камеру, что усложняет использование стерж Целью изобретения является обеспече ние свободной усадки и уменьшения дефектов усадочного происхождения при получении отливок из сплавов с высокой температурой плавления. Укеизанная цель достигается тем, что защитные пластины размещены на рабочей поверхности сопрягаемых частей секций, а рабочая поверхность стержня облицована огнеупорной смесью. На фиг. 1 изображена металлооболочковая форма с описываемым стержнем, разрез А-А фиг, 2; на фиг. 2 - то же, виц сверху; на фиг. 3 - узел I фиг. обеспечения усадки в увеличенном масштаба. Стержень состоит из отдельных секций 1, соединенных уголками 2, кромки которых укреплены на внутренней поверхности сопрягаемых частей секций 1 по всей их длине. Поверхности стержня и формы, соприкасающиеся, с жидким металлом, защищены слоем огнеупорной смеси Для предотвращения попадания огнеупорной смеси 3 в уголки 2 онизакрыты защитными .дластинами 4, которые одновремегато служа опорой огнеупорной смеси 3 во время; заливки формы жидким металлоь/. Защитные пластины перекрывают зазоры межд секциями. Наружная обечайка 5 и стержень установлены на поддоне 6, Стержень работает следующим образом. При затвердевании отливки под действием С1Ш усадки металлический стержень, выполненный из отдельных секций, сокращается в размерах за счет перемещения отдельных секций, которые находятся в постоянном контакте с защитными п/1астинами. После охлаждения отливки стержень извлекается от отливки целиком или по секциям. Благодаря использованию такого стержня получают массивные отливки из сплавов с высокой температурой плавления без трещин и напряжений. Это обеспечивается тем, что зазоры между секциями перекрыты защитными пластинами, которые находятся на рабочей поверхности смежных частей. Конструкция стержня с защитными пластинами, расположенными на рабочей поверхности сопрягаемых частей секций и облицованных огнеупорной смесью, обеспечивает получение отливок без деформаций и нарушения внутренней кон- фигурации. Использование таких стержней позво-дяет получать качественные, плотные и однородные по структуре и свойствам -отливки из любого сплава. Можно получать также крупные полые отливки любой внутренней конфигурации и сечения. Кроме того, представляется возможным регулировать интенсивность теплоотвода изменением толщины облицовочного огнеупорного слоя, а следовательно, получать отливки с заданными структурой к свойствами. Возможно также принудительное охлаждение такого стержня, что также положительно влияет на качество отливок. Формула изобретения Стержень для пустотелых отливок, выполненный из отдельньтх секций, расположенных с зазором .и соединенных между собой уголками, кромки которых укреплены на внутренней поверхности сопрягаемых частей секций по всей их длине, и имеющий защитные пластины, перекрывающие зазоры между секциями, отл ичающийся тем, что, с . целью уменьщения дефектов усадочного происхождения при получении отбивок из сплавов с высокой температурой плавления, защитные пластины размещены на рабочей поверхности сопрягаемых частей

57273226

секций, при этом рабочая поверхность1. Ж. Литейное производство. 1970

стержня облицована огнеупорной смесью.№ 11, с. 39,

Источники информации,2. Авторское свидетельство СССР .

принятые во внимание при экспертизе№ 554939, кл. В 22 D 15/ОО, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень для получения полых отливок | 1983 |

|

SU1082554A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Металлический выплавляемый стержень | 1973 |

|

SU450637A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2003 |

|

RU2239519C1 |

| Стержень для получения полых отливок | 1989 |

|

SU1731418A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Литейный стержень | 1980 |

|

SU900962A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ И ОТЛИВОК | 2001 |

|

RU2185926C1 |

Авторы

Даты

1980-04-15—Публикация

1975-04-10—Подача