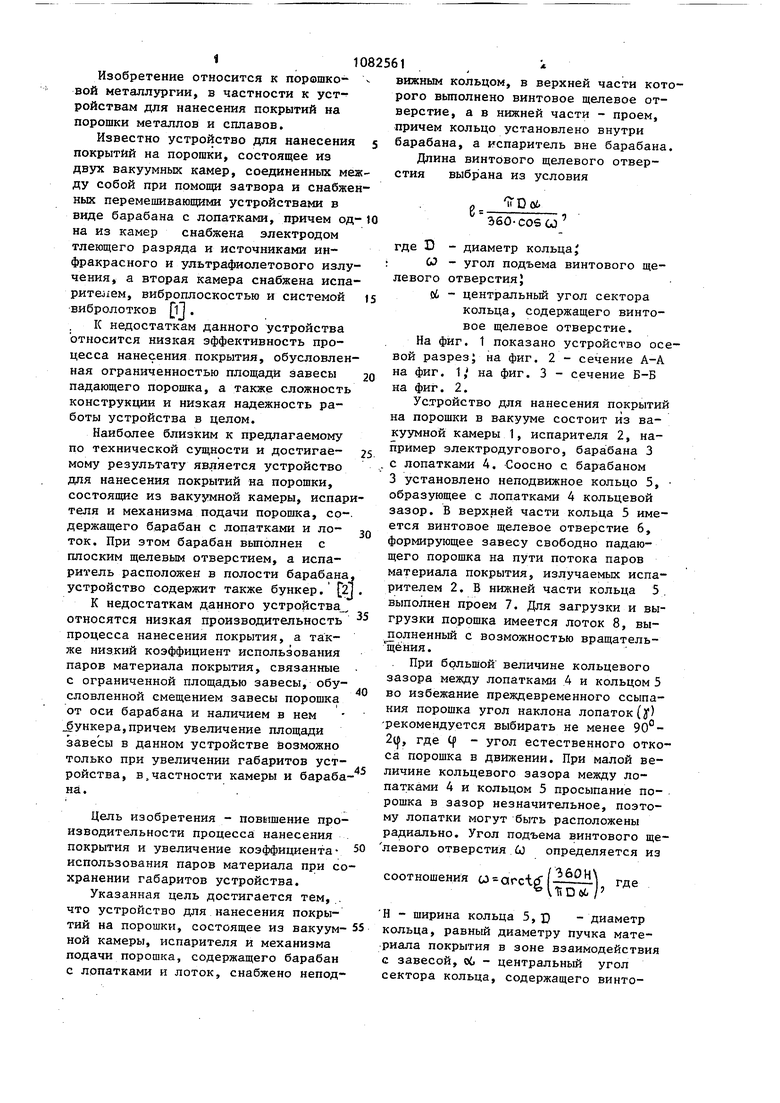

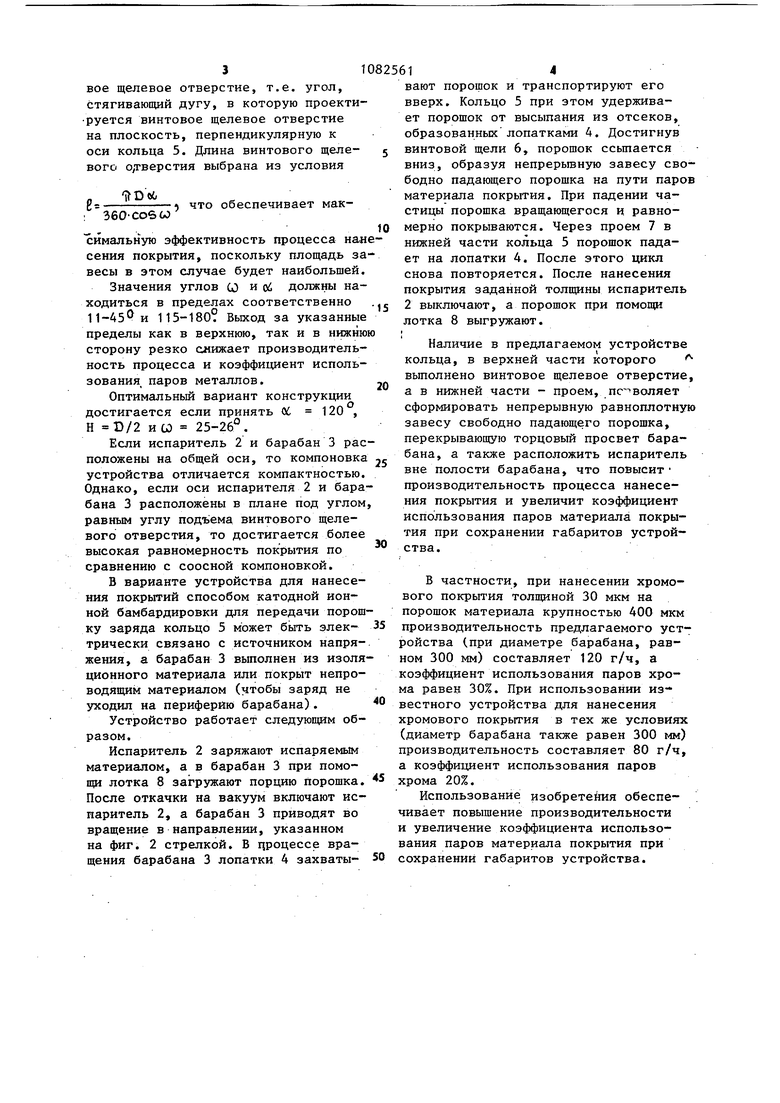

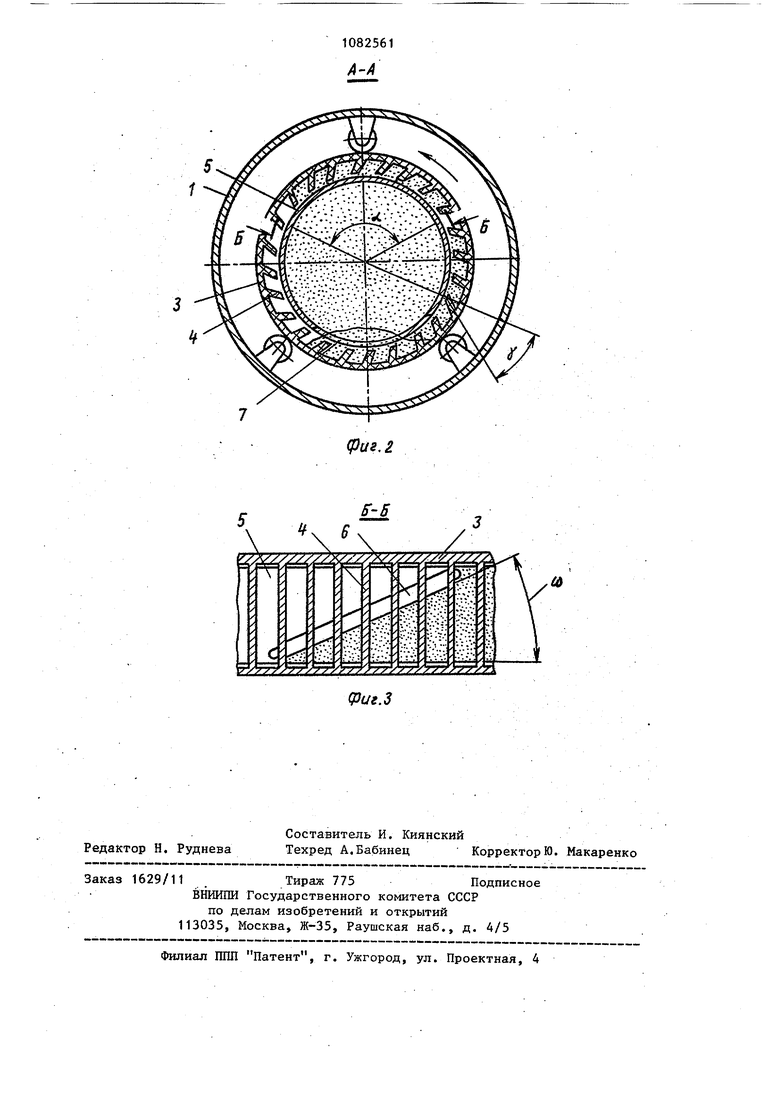

Изобретение относится к порошкевой металлзфгии, в частности к устройствам для нанесения покрытий на порошки металлов и сплавов. Известно устройство для нанесения покрытий на порошки, состоящее из двзгх вакуумных камер, соединенных ме ду собой при помощи затвора и снабже ных перемешивающими устройствами в виде барабана с лопатками, причем од на из камер снабжена электродом тлеющего разряда и источниками инфракрасного и ультрафиолетового излу чения, а вторая камера снабжена испа ритео ем, виброплоскостью и системой вибролотков ll. К недостаткам данного устройства относится низкая эффективность процесса нанес.ения покрытия, обусловлен ная ограниченностью площади завесы падающего порошка, а также сложность конструкции и низкая надежность работы устройства в целом. Наиболее близким к предлагаемому по технической сущности и достигае- мому результату является устройство для нанесения покрытий на порошки, состоящие из вакуумной камеры, испар теля и механизма подачи порошка, содержащего барабан с лопатками и лоток. При этом барабан вьшолнен с плоским щелевым отверстием, а испаритель расположен в полости барабана устройство содержит также бункер, izj К недостаткам данного устройства относятся низкая производительность процесса нанесения покрытия, а также низкий коэффициент использования паров материала покрытия, связанные с ограниченной площадью завесы, обусловленной смещением завесы порошка от оси барабана и наличием в нем бункера,причем увеличение площади завесы в данном устройстве возможно только при увеличении габаритов устройства, в.частности камеры и бараба на.. Цель изобретения - повышение производительности процесса нанесения покрытия и увеличение коэффициентаиспользования паров материала при со хранении габаритов устройства. Указанная цель достигается тем, , что устройство для нанесения покрытий на порошки, состоящее из вакуумной камеры, испарителя и механизма подачи порошка, содержащего барабан с лопатками и лоток, снабжено неподвижным кольцом, в верхней части которого вьтолнено винтовое щелевое отверстие, а в нижней части - проем, причем кольцо установлено внутри барабана, а испаритель вне барабана. Длина винтового щелевого отверстия выбрана из условия Эбо-cosco где D - диаметр кольца Q - угол подъема винтового щелевого отверстия} Oi - центральный угол сектора кольца, содержащего винтовое щелевое отверстие. На фиг. 1 показано устройство осевой разрез; на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - сечение Б-Б на фиг. 2. Устройство для нанесения покрытий на порошки в вакууме состоит из ваКУЗТ4НОЙ камеры 1, испарителя 2, например электродугового, барабана 3 с лопатками 4. Соосно с барабаном 3 установлено неподвижное кольцо 5, образующее с лопатками 4 кольцевой зазор. В верхней части кольца 5 имеется винтовое щелевое отверстие 6, формирующее завесу свободно падающего порошка на пути потока паров материала покрытия, излучаемых испарителем 2. В нижней части кольца 5 . выполнен проем 7. Для загрузки и выгрузки порошка имеется лоток 8, выполненный с возможностью вращательщёния. При большой величине кольцевого зазора между лопатками 4 и кольцом 5 во избежание преждевременного ссыпания порошка угол наклона лопаток(у) рекомендуется выбирать не менее 90°2tj), где Ср - угол естественного откоса порошка в движении. При малой величине кольцевого зазора между лопатками 4 и кольцом 5 просыпание порошка в зазор незначительное, поэтому лопатки могут быть расположены радиально. Угол подъема винтового щелевого отверстия определяется из соотношения cJ I--- i где ItiDut/ Н - ширина кольца 5,D - диаметр кольца, равный диаметру пучка материала покрытия в зоне взаимодействия с завесой, об - центральный угол сектора кольца, содержащего винтовое щелевое отверстие, т.е. угол, стягивающий дугу, в которую проектируется винтовое щелевое отверстие на плоскость, перпендикулярную к оси кольца 5. Длина винтового щелевого ОуТверстия выбрана из условия что обеспечивает мак. 360-C06W , . симальную эффективность процесса нан сения покрытия, поскольку площадь за весы в этом случае будет наибольшей. Значения углов СО и oi должны находиться в пределах соответственно 11-45 и 115-180 Выход за указанные пределы как в верхнюю, так и в нижню сторону резко сяижает производительность процесса и коэффициент использования, паров металлов. Оптимальный вариант конструкции достигается если принять 06 120 , Н D/2 ИСО 25-26°. Если испаритель 2 и барабан 3 рас положены на общей оси, то компоновка устройства отличается компактностью. Однако, если оси испарителя 2 и бара бана 3 расположены в плане под углом равным углу подъема винтового щелевого отверстия, то достигается более высокая равномерность покрытия по сравнению с соосной компоновкой. В варианте устройства для нанесения покрытий способом катодной ионной бамбардировки для передачи порош ку заряда кольцо 5 может быть элек- трически связано с источником напряжения, а барабан 3 выполнен из изоля ционного материала или покрыт непроводящим материалом (чтобы заряд не уходил на периферию барабана). Устройство работает следующим образом. Испаритель 2 заряжают испаряемым материалом, а в барабан 3 при помощи лотка 8 загружают порцию порошка. После откачки на вакуум включают испаритель 2, а барабан 3 приводят во вращение в направлении, указанном на фиг. 2 стрелкой. В цроцессе вращения барабана 3 лопатки А захватывают порощок и транспортируют его вверх. Кольцо 5 при этом удерживает порошок от высыпания из отсеков, образованных лопатками 4. Достигнув винтовой щели 6, порошок ссьтается вниз, образуя непрерьшную завесу свободно падающего порошка на пути паров материала покрытия. При падении частицы порошка вращающегося и. равномерно покрываются. Через проем 7 в нижней части кольца 5 порошок падает на лопатки 4. После этого цикл снова повторяется. После нанесения покрытия заданной толщины испаритель 2 выключают, а порошок при помощи лотка В выгружают. Наличие в предлагаемом устройстве кольца, в верхней части которого выполнено винтовое щелевое отверстие, а в нижней части - проем, пс воляет сформировать непрерывную равноплотную завесу свободно падающего порошка, перекрывающую торцовый просвет барабана, а также расположить испаритель вне полости барабана, что повыситпроизводительность процесса нанесения покрытия и увеличит коэффициент использования паров материала, покрытия при сохранении габаритов устройства. В частности, при нанесении хромового покрытия толщиной 30 мкм на порошок материала крупностью 400 мкм производительность предлагаемого устойства (при диаметре барабана, равом 300 мм) составляет 120 г/ч, а оэффициент использования паров хроа равен 30%. При использовании изестного устройства для нанесения ромового покрытия в тех же условиях диаметр барабана также равен 300 Г4м) роизводительность составляет 80 г/ч, коэффициент использования паров рома 20%. Использование изобретейия обеспеивает повышение производительности увеличение коэффициента использоания паров материала покрытия при охранений габаритов устройства.

1082561

АА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий на порошки | 1973 |

|

SU462656A1 |

| Устройство для нанесения покрытий на порошки | 1983 |

|

SU1097449A2 |

| Установка для металлизации порошков в вакууме | 1977 |

|

SU680812A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКОВЫЕ МАТЕРИАЛЫ | 2021 |

|

RU2767099C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛМАЗНЫЕ ПОРОШКИ | 2014 |

|

RU2586170C1 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| Устройство для нанесения покрытий на порошок | 1981 |

|

SU966117A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ВАКУУМНЫХ ПОКРЫТИЙ НА РУЛОННЫЕ МАТЕРИАЛЫ | 2000 |

|

RU2208658C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2007 |

|

RU2344902C1 |

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ, состоящее из вакуумной камеры, испарителя и механизма подачи порошка, содержащего .барабан с лопатками и лоток, отличающееся, тем, что, с целью повьшения производительности процесса нанесения покрытия и увели;чения коэффициента использования паров материала покрытия при сохранении габаритов устройства, оно снабжено неподвижным кольцом, в верхней части которого выполнено винтовое щелевое отверстие, а в .нижней части проем, причем кольцо установлено внутри барабана, а испаритель вне бара;бана. 2. Устройство по п. 1, о т л ичающееся тем, что длина вйн.; тового щелевого отверстия В выбрана из условия uDot, ) j ЗбО-cosco где D СО - диаметр кольцаJ - угол подъема винтового щелевого отверстия, (Л об - центральньй угол сектора, кольца, содержащего винтовое щелевое отверстие.

f-5

(риг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для металлизации порошков в вакууме | 1977 |

|

SU680812A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для нанесения покрытий на порошки | 1973 |

|

SU462656A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1981-12-25—Подача