I

Изобретение относится к способам Г изготовления неплавящихся электродов для плазменной обработки, предназна ченных для работы, преимущественно, в среде углекислого газа.

Известен способ изготовления неплавящегося электрода для плазменной свар ки в среде углекислого газа, заключающийся в том, что в держатель из меди помещают предварительно залуженную припоем активную вставку из металла группы 4А таблицы Менделеева (циркония) и путем совместного нагрева образуют металлургическую связь между держателем и активной вставкой 1J,

Известен способ для плазменной обработки, при котором между дополнительным электродом-анодом и активной вставкой электрода, соединенной с держателем, возбуждают дугу в газовой среде 2.

Однако, изготовленные такими-способами неплавящиеся электроды имеют неприемлемый для промьпиленной эксплуатации ресурс работы (суммарное время

горения электрической дуги при сварке) в среде углекислого газа высокой скфости. эрозии активной вставки.

Так использование наиболее -эффективной вставки из гафния позволяет производить плазменную сварку в среде углекислого газа при токах электрической дуги до 4ОО А, так как при токах электрической дуги свБПпе 40О А скорость эрозии активны вставки резко увеличивается. Причина столь быстрого sbiropav ния неплавящегося электрода в среде углекислого газа связана с тем, что при JDaботе неплавящегося электрода по мере эрозии активней вставки и погружения столба электрическ( дуги в образовавщийся кратер тепловой поток растет и происходит К1атас1рофическое разрушение э; ктрода. Это практически исключает его использование для плазменной сварки низкоуглеродистых и низколегированных сталей толщин ей свыше 6 мм, для тсото рых токи сварки должны превышать 4ОО А. Цепь изобретения - повьпиенне ресурса работы электрода с активной вставкой из гафния путем увеличения ее термической стойкости образованием на поверхнооти активной вставки слоя из оксикарбида гафния и слоя графита на последнем. Для достижения этой цели в качестве упомянутой среды используют углекислый газ, а значение тока дуги вначале устакввливаютне превышающим 0,2 значения рабочего тока, для данного электрода, затем производят увеличение тока до величины рабочего тока со скоростью не более 40 А/с. Образование слоя оксикарбида гафния на поверхности активной вставки и по- , следующее образование слоя графита на слое оксикарбида гафния обеспечивает снижение теплового потока, падающего наг неплавящийся электрод, и повышение термической устойчивости и эмиссионньсс свойств предлагаемого неплавящегося электрода Во время нахождения держателя из меди с соединенной с ним активной вставкой из гафния в среде углекиолого газа при наличии электродной Дуги междуактивной вставкой и дополнитель.ным электродом-анодом эта активная вставка вступает в химическое взаимодействие с активными компонентами плазмообразующего газа - углеродом и кислородом. При этом, на всей поверхности активной вставки образуется слой из оксикарбида гафния.

Экспериментально установлено, что обеспечивающий положительный эффект слой графита на слое из оксикарбида гафния может быть псэлучен только при обработке неплавящегося электрода Горящей в среде углекислого газа электрической дугой, для которой обрабатьшаемьй неплавящийёя электрод является катодом, т. е. электродом подключенным к отрицательному полюсу источника тока элект- ; рической дуги. Об этом свидетельствуют эксперименты, при которых обрабатываемый электрической дугой неплавящийся

электрод подключался к положительному полюсу источника тока электрической дуГи, т, е. являлся анодом. Во всех без исключения этих экспериментах никакого

графитного слоя на рабочей поверхности активной вставки не образовьталрсь и неплавяшийся электрод быстро разрушался., ,

Установлено также, что при обработке неплавяшегося электрода-катода электрической дугой, горящей в углекислом газе, образование слоя из оксикарбица гафния на

определенную скорость увеличения тока электрической дуги.

Время образования слоя из оксикарбида гафния при возбуждении электрической ду-; ги составляет величину порядкаТ0,05-0,5 с. Нижний предел обусловлен временем химического взаимодействия материала активной вставки с компонентами плазмообразующей среды: углеводом и кислородом. Верхний предел является достаточным для полного покрытия рабочей поверхности активной вставки слоем оксикарбида гафния.

Для покрытия всей поверхности активной вставки слоем из оксикарбида гафния . достаточно поддерживать ток электрической дуги, составляющий всего 0,23 от полного рабочего тока J неплавящегося электрода..

Если для первоначального образования слоя из оксикарбида гафния достатоио в начальный момент горюния электрической дуги поддерживать ток на уровне до 0,2 D от полного рабочего тока Л , то для последующего образования графитового покрытия на .рабочей поверхности слоя из оксикарбида гафния, необходимо плавно увеличивать ток электрической дуги со 5 скоростью не более 40 А/с.

Если начало плавного увеличения тока 3 электрической дуги начинается со значенрй, превосходящих 0,2 Л , и со скорабочей поверхности активной вставки происходит практически мгновенно после возбуждения электрической дуги. Если условия образования слоя из оксикарбида гафния (ток электрической дуги и время горения электрической дуги) могут варьироваться в широких пределах, то, как показали эксперименты, условия образования слоя графита на слое из оксикарбида гафния являются строго определенными, Это вытекает из необходимости подДёрживать совершенно определенную пературу и радиальньй градиент температур на рабочей поверхности стгбя из оксикарбида гафния, при которой происходит образование графитного покрытия. Сопоставляя результаты экспериментов и теплофизические свойства слоя из оксикарбида гафния, гафния и медного держателя, было установлено, что для вььполнения описанные выше условий получения графитового покрытия совершенно необходимо помимо определенной схемы включения обрабатьшаемого неплавящегося электрода в электрическую цепь источ- ника тока электрической дуги соблюдать

ростами, превышающими 40 А/с, то происходит перегрев рабочей поверхности слоя из оксикарбида гафння, резкое нарушение радиального распределения температуры, что исключает образование графи .тового покрытия

При этом, -если полное время tf горения составляет f IT D| , то слой из графита покрывает слой из оксикарбида гафния частично, но не менее 0,25 ча ти поверхности слоя из оксикарбида гафния. Если f 7/ J/40 -4-1 то слой из графита полностью покрывает слой из оксикарбида гафния.

Таким образом предлагаемьй способ изготовления неплавящегося элейтроДа для сварки в среде углекислого газа или в смесях на основе углекислого газа позволяет во время одного цикла горения элекрической дуги наносить на активную вставку слой из оксикарбида гафния и на него наноситьслой графита.

Образование слоя графита на поверхности из оксикарбида гафния происходит в результате взаимодействия оксикарби-Да гафния с моноокисью углерода, образующейся п{зи термической диссоциации углекислого газа в прикатодной части столба электрической дуги.. .

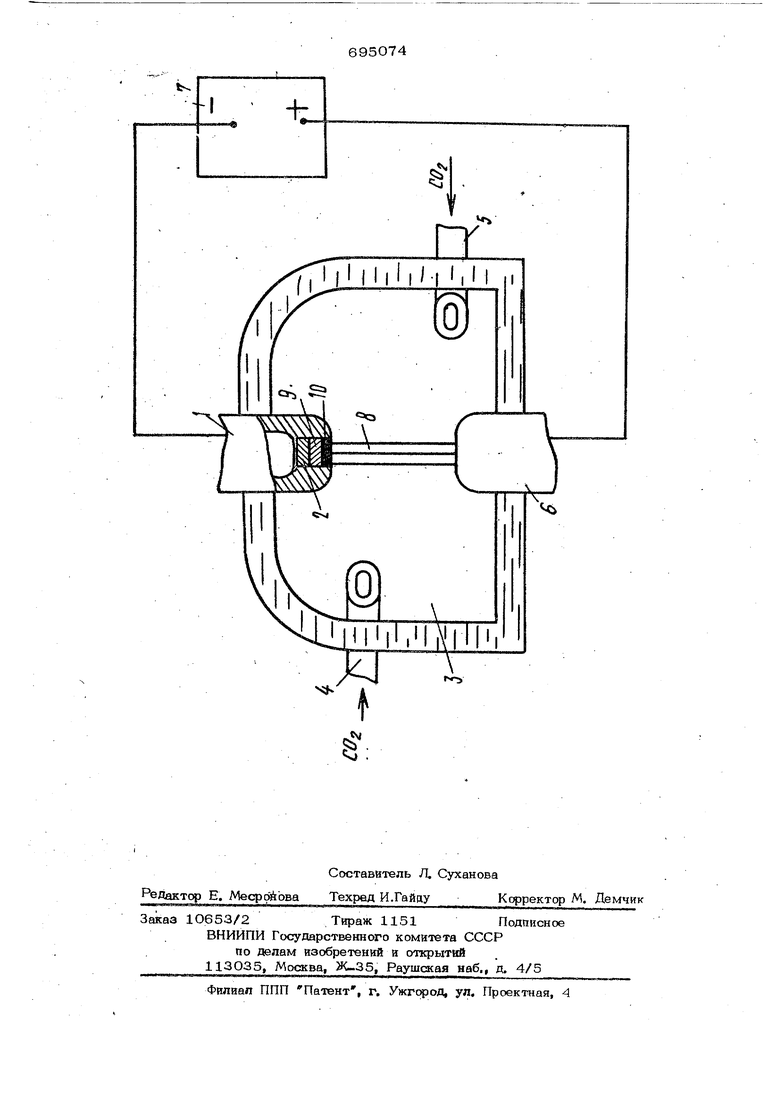

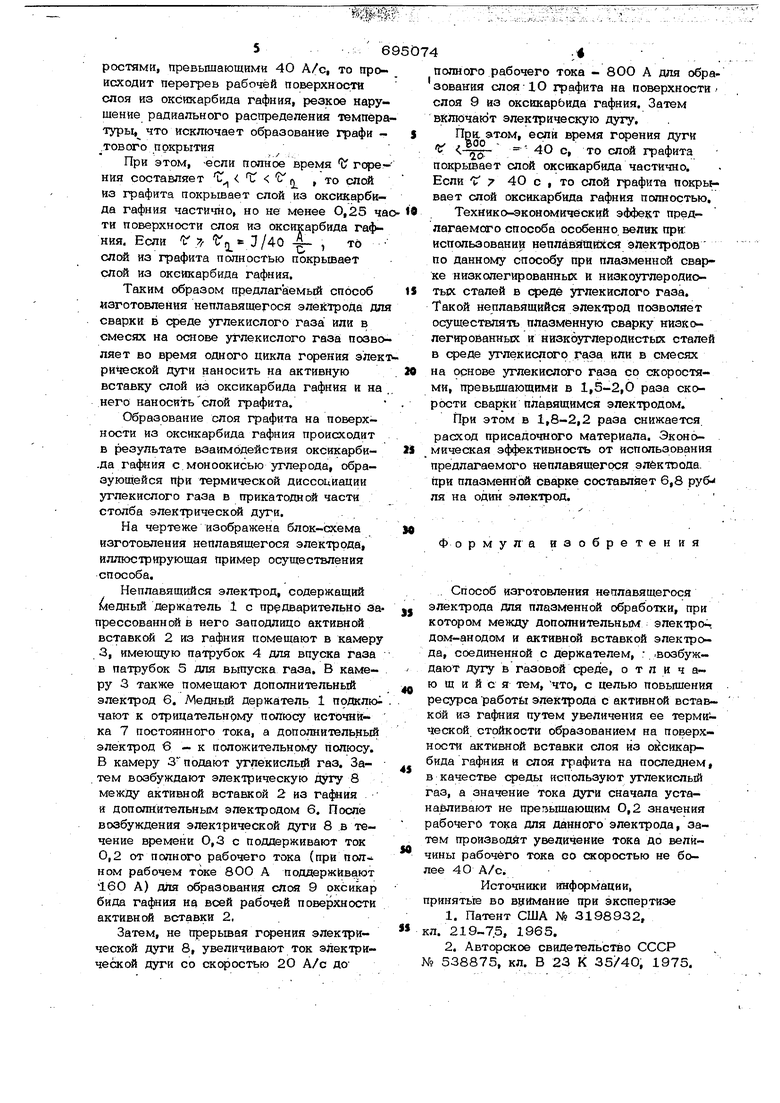

На чертеже изображена блок-схема

изготовления неплавящегося электрода, иллюстрирующая пример осуществления способа.

Неплавящийся электрод, содержащий едный держатель 1 с предварительно запрессованной в него заподлицо активной вставкой 2 из гафния помещают в камеру 3, имеющую патрубок 4 для впуска газа в патрубок 5 для выпуска газа, В камеру 3 также помещают дополнительный электрод 6, Медный держатель 1 поДключают к отрицательнрму поЛюсу источнй- ка 7 постоянного тока, а дополнительный электрод 6 - к положительному полюсу, В камеру 3 подают углекислый газ. Затем возбуждают электрическую дугу 8 между активной вставкой 2 из гафяяя и дополнительным электродом 6. После возбуждения элекаринеской дуги 8 в течение времени О,3 с поддерживают ток 0,2 от полного рабочего тока (при полном рабочем токе 800 А поддерживают 160 А) для образования слоя 9 оксикар бида гафния на всей рабочей поверхности активной вставки 2, .

Затем, не прерьтая гфения электрической дуги 8, увеличивают ток электрической дуги со скоростью 20 А/с до

полного рабочего тока - 80О А для образования слоя 10 графита на поверхности слоя 9 из оксшсарЬида гафния. Затем включают электрическую дугу,

ПРИ этом, если время гфения дугк 1 , 4О о, то слой графита покрьшает слой оксикарбида частично. Если 1:: 7 4О с , то слой графита noKpbtвает слой оксикарбида гафния полностью,

Технико-экономический эффект предлагаемсго способа особенно велик при; использовании неплавйШИхся электродов по данному способу при плазменной сварке низколегированных и низкоуглеродистых сталей в среде углекислого газа. Такой не плавящийся электрод позволяет осуществлять плазменную сварку низколегированных и низкйуглеродистых сталей в среде углекислого газа или в смесях на основе углекислого газа со скоростями, превышающими в 1,5-2,0 раза скорости сварки плавящимся электродом.

При этом в 1,8-2,2 раза снижается расход присадочного материала. Экономическая эффективность от использования предлагаемого неплавящегося элёктоода. при плазменной сварке составляет 6,8 руб ля на один электрод.

Формула изобретени

. Способ изготовления неплавящегося электрода для плазменной обработки, при котором между дополнительным электро-, дом-анодом и активной вставкой электрода, соединенной с держателем, : .возбуждают дугу в газовой среДе, отличающийся тем, что, с целью повьппения ресурса работы электрода с активной вставкбй из гафния путем увеличения ее термической стойкости образованием на поверхности активной вставки слоя из оксикарбида гафния и слоя графита на после ием, в качестве среды используют углекислый газ, а значение тока дуги сначала устанавливают не пресыщающим 0,2 значения рабочего тока для данного электрода, затем производят увеличение тока до величины рабочего тока со асфостью не более 40 А/с,

Источники информации, принятые во взимание при экспертизе

1.Патент США № 3198932, кл, 219-75, 1965,

2,Авторское свидетельство СССР № 538875, кл, В 23 К 35/40, 1975, , t

| название | год | авторы | номер документа |

|---|---|---|---|

| Неплавящийся электрод для плаз-МЕННОй ОбРАбОТКи | 1978 |

|

SU841870A1 |

| Неплавящийся электрод для плазменнойОбРАбОТКи | 1975 |

|

SU841850A1 |

| Неплавящийся электрод | 1976 |

|

SU656781A1 |

| Способ электродуговой обработки металлов в углеродсодержащем газе постоянно возобновляющимся электродом | 1984 |

|

SU1145560A1 |

| Электрод для дуговых процессов в активных газовых средах | 1982 |

|

SU1082595A1 |

| Электрод для дуговой и плазменной обработки | 1975 |

|

SU639201A1 |

| Способ обработки неплавящегося электрода | 1980 |

|

SU969479A2 |

| БЫСТРОИЗНАШИВАЮЩАЯСЯ ДЕТАЛЬ ДЛЯ ДУГОВОЙ ГОРЕЛКИ, ПЛАЗМЕННОЙ ГОРЕЛКИ ИЛИ ПЛАЗМЕННОЙ РЕЗАТЕЛЬНОЙ ГОРЕЛКИ, А ТАКЖЕ ДУГОВАЯ ГОРЕЛКА, ПЛАЗМЕННАЯ ГОРЕЛКА ИЛИ ПЛАЗМЕННАЯ РЕЗАТЕЛЬНАЯ ГОРЕЛКА С УКАЗАННОЙ ДЕТАЛЬЮ И СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ДУГОВОЙ ГОРЕЛКИ, ПЛАЗМЕННОЙ ГОРЕЛКИ ИЛИ ПЛАЗМЕННОЙ РЕЗАТЕЛЬНОЙ ГОРЕЛКИ | 2020 |

|

RU2811984C1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитного газа | 1976 |

|

SU698735A1 |

| Электрод для плазменной обработки | 1987 |

|

SU1574414A1 |

Авторы

Даты

1981-12-07—Публикация

1978-05-15—Подача