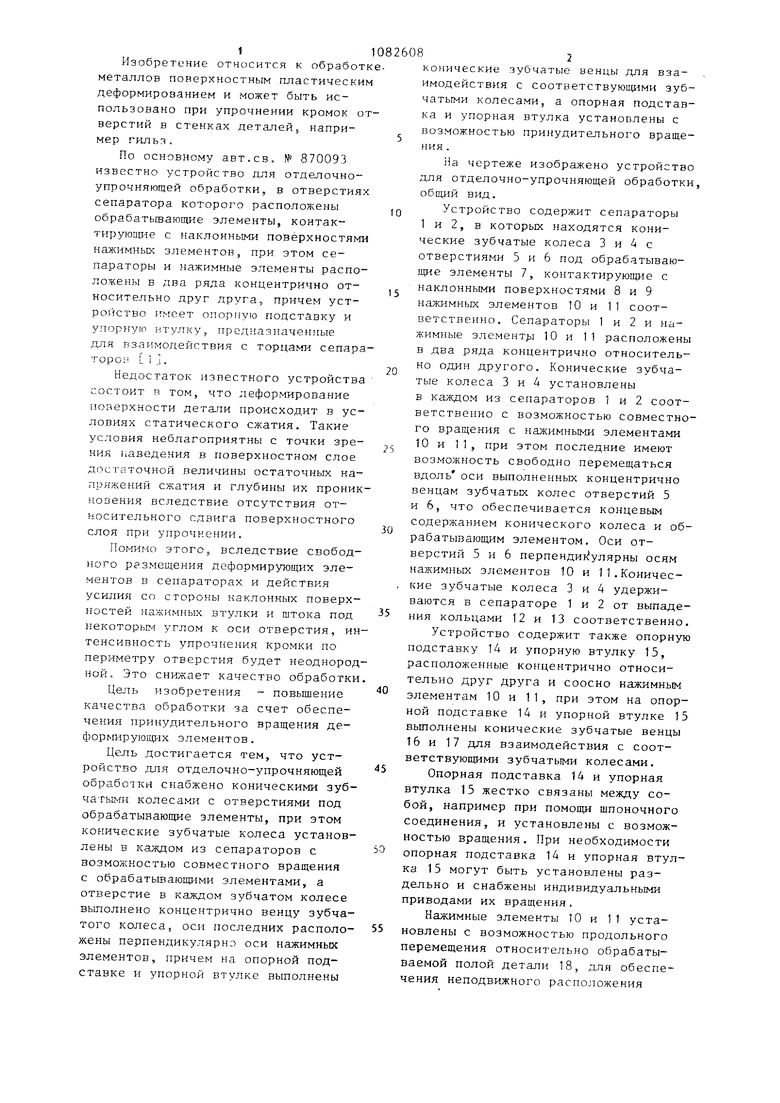

Изобретение относится к обработ металлов поверхностным пластически деформированием и может быть использовано при упрочнении кромок о верстий в стенках деталей, например гильз. По основному авт.св. № 870093 известно устройство для отделочноупрочняющей обработки, в отверстиях сепаратора которого расположены обрабатьшающие элементы, контактируюп5ие с наклонньгми поверхностями нажимных элементов, при этом сепараторы и яажимные элементы расположены в два ряда кондентрично относительно друг друга, причем устpoficTBo iiNfceT опорную подставку и упорную гггулку. прсдназ шченные для Г5заимодействия с торцами сепара торов i .. Недостаток известного устройства состоит в том, что деформирование гюнерхности детали происходит в условиях статического сжатия. Такие условия неблагоприятны с точки зрения 11аведения в поверхностном слое достаточной величины остаточных напряжений сжатия и глубины их проник новения вследствие отсутствия относительного сдвига поверхностного слоя при упрочнении. Помимо этого, вследствие свободного размещения деформирующих элементов в сепараторах и действия усилия со стороны наклонных поверхностей чажимнь х втулки и штока под некоторым углом к оси отверстия, ин тенсивность упрочнения кромки по периметру отверстия будет неоднород ной. Это снижает качество обработки Цель изобретения - повьшение качества обработки за счет обеспечения принудительного вращения деформируюгцих элементов. Цель достигается тем, что устройство для отделочно-упрочняющей обработки снабжено коническими зубчаты ш колесами с отверстиями под обрабатывающие элементы, при этом конические зубчатые колеса установлены в каждом из сепараторов с возможностью совместного вращения с обрабатывающими элементами, а отверстие в каждом зубчатом колесе выполнено концентрично венцу зубчатого колеса, оси последних расположены перпендикулярно оси нажимных элементов, причем на опорной подставке и упорной вту.гке выполнены ко1шческие зубчатые венды /у1я взаимодействия с соответствующими зубчатыми колесами, а опорная подставка и упорная втулка установлены с зозможностью принудительного вращения . На чертеже изображено устройство для отделочно-упрочняющей обработки, обпщй вид. Устройство содержит сепараторы 1 и 2, в которых находятся конические зубчатые колеса 3 и 4 с отверстиями 5 и 6 под обрабатывающие элементы 7, контактирующие с наклоннь ми поверх(юстями 8 и 9 нажимных элементов 10 и 11 соответственно. Сепараторы 1 и 2 и нажимные элeмeнт)I 10 и 11 расположены в два ряда кондентрично относительно один другого. Конические зубчатые колеса 3 и 4 установлены в каждом из сепараторов 1 и 2 соответственно с возможностью совместного вращения с нажимными элементами 10 и 11, при этом последние имеют возможность свободно перемещаться вдоль оси выполненных концентрично венцам зубчатых колес отверстий 5 и 6, что обеспечивается концевьс содержанием конического колеса и обрабатывающим элементом. Оси отверстий 5 и 6 перпендир улярны осям нажимных элементов Ю и 11.Конические зубчатьге колеса 3 и 4 удерживаются в сепараторе 1 и 2 от выпадения кольцами 12 и 13 соответственно. Устройство содержит также опорную подставку 14 и упорную втулку 15, расположенные ко сцентрично относительно друг друга и соосно нажимным элементам 10 и 11, при этом на опорной подставке 14 и упорной втулке 15 выполнены конические зубчатые венцы 16 и 17 для взаимодействия с соответствующими зубчатыми колесами. Опорная подставка 14 и упорная втулка 15 жестко связаны между собой, например при помощи шпоночного соединения, и установлены с возможностью вращения. При необходимости опорная подставка 14 и упорная втулка 15 могут быть установлены раздельно и снабжены индивидуальными приводами их вращения. Нажимные элементы 10 и 11 установлены с возможностью продольного перемещения относительно обрабатываемой полой детали 18, для обеспечения неподвижного расположения которой предусмотрен упорный подшипник 19, размещенный на упорной втулке 15, Количество обрабатьшающюс элементов 7 и конических зубчатых колес 3 и 4 в каждом сепараторе 2 равно количеству радиальных отверстий в поперечном сечении обрабатываемой детали 18. Параметры конических зубчатых колес 3,4 и зубчатых венцов 16, 17 выбираются такими, чтобы окружные скорости обрабатывающих элемен ов 7 были ра ны. Устройство работает следующим образом. Обрабатываемая деталь 18 совместно с сепараторами 1 и 2 неподвижно закрепляются в люнетах, нажимные элементы 10 и 11 в суппорте а опорная подставка 14 и упорная втулка 15 - в шпинделе, например токарного станка. После включения привода вращения опорной подставк 14 и упорной втулке 15 сообщается продольная подача нажимным элемен там 10 и 11, и их наклонные повер ности 8 и 9 перемещают вращающиеся совместно с коническими зубчат ми колёсами 3 и 4 обрабатывающие элементы 7 в радиальном направлении навстречу друг другу, вследствие чего обеспечивается постепенное выглаживание кромок отверстий детали 18 до заданных размеров. Последние определяются величиной продольного перемещения нажимных элементов 10 и 11 и параметрами наклонных поверхностей 8 и 9. Применение предлагаемого устройства по сравнению с прототипом позволяет интенсифицировать процесс поверхностного деформирования за счет вращения обрабатывающих элементов относительно неподвижного отверстия детали. При этом снижается шероховатость поверхности, увеличивается значение остаточных макронапряжений сжатия за счет интенсификации сдвига поверхностного слоя относительно глубинных слоев, растет глубина пластической деформации и улучшается ее равномерность по периметру кромки отверстия. Улучшение качественных показателей обработки позволит существенно повысить прочность деталей при знакопеременных нагрузках за счет более активной нейтрализации концентратора напряжений в виде кромки отверстий деталей машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СКВОЗНЫХ ОТВЕРСТИЙ | 2014 |

|

RU2589959C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС ПРИ ШЕВИНГОВАНИИ | 2005 |

|

RU2294820C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| Устройство для отделочно-упрочняющей обработки | 1979 |

|

SU870093A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ по авт.св. № 870093, отличающееся тем, что, с целью повышения качества обработки за счет обеспечения принудительного вращения деформируюшд х элементов, оно снабжено коническими зубчатыми колесами с отверстиями под обрабатывающие элементы, при этом конические зубчатые колеса установлены в каждом из сепараторов с возможностью совместного вращения с обрабатываюпщми элементами, а отверстие в каждом зубчатом колесе вьшолнено концентрично венцу зубчатого колеса, оси последних расположены перпендикулярно оси нажимных элементов, причем на опорной подставке и упорной втулке вьтолнены конические зубчатые венцы для взаимодействия О с соответствующими зубчатьми колесами, а опорная подставка и упорная втулка установлены с возможностью принудительного вращения. 00 Ю 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отделочно-упрочняющей обработки | 1979 |

|

SU870093A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-24—Подача