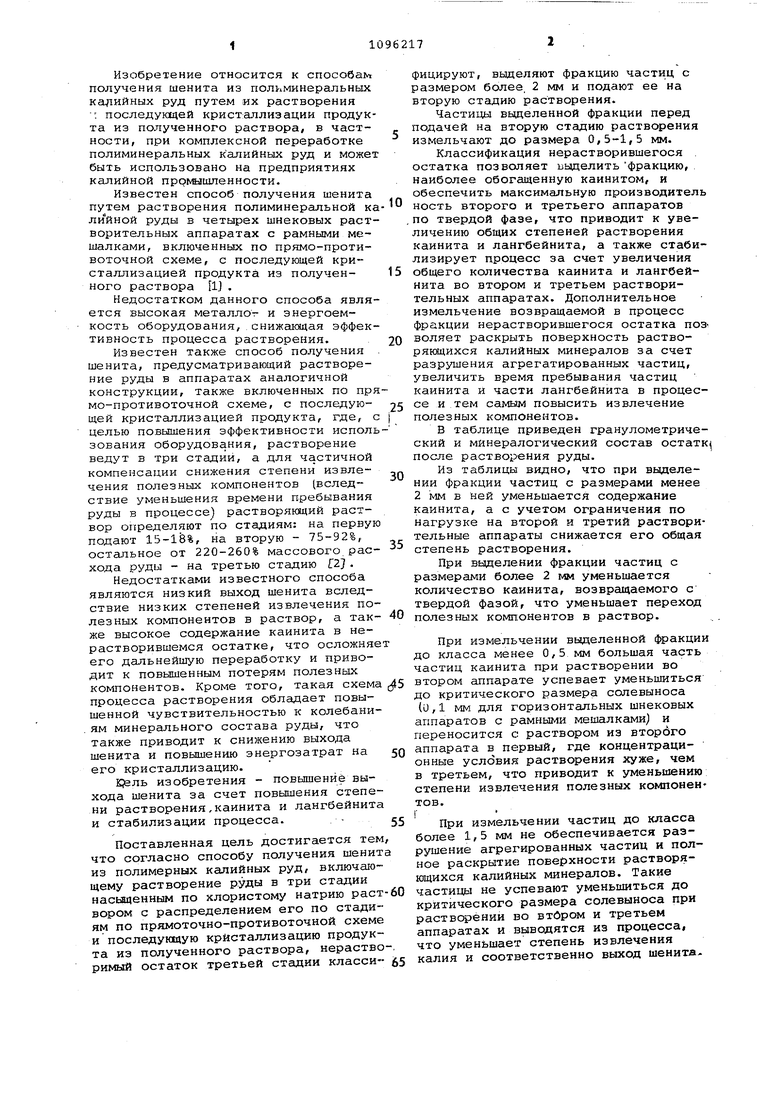

s Изобретение относится к способам получения шенита из польминеральных кодийных руд путем их растворения ; последукщей кристаллизации продук та из полученного раствора, в частности, при комплексной переработке полиминеральных калийных руд и може быть использовано на предприятиях калийной промышленности. Известен способ получения шенита растворения полиминеральной к ли°йной руды в четырех шнековых раст ворительных аппаратах с рамными мешалками, включенных по прямо-противоточной схеме, с последующей кристаллизацией продукта из полученного раствора Ш . Недостатком данного способа явля ется высокая металло- и энергоемкость оборудования,.снижаквдая эффек тивность процесса растворения. . Известен также способ получения шенита, предусматривающий растворение руды в аппаратах аналогичной конструкции, также включенных по ор мо-противоточной схеме, с последующей кристаллизацией продукта, где, с целью повышения эффективности исполь зования оборудования, растворение ведут в три стадии, а для частичной компенсации снижения степени извлечения полезных компонентов (вследствие уменьшения времени пребывания руды в процессе) растворяющий раствор определяют по стадиям: на первую подают 15-18%, на вторую - 75-92%, остальное от 220-260% массового расхода руды - на третью стадию Г27 . Недостатками известного способа являются низкий выход шенита вследствие низких степеней извлечения полезных компонентов в раствор, а также высокое содержание каинита в нерастворившемся остатке, что осложняе его дальнейшую переработку и приводит к повышенным потерям полезных компонентов. Кроме того, такая схема процесса растворения обладает повышенной чувствительностью к колебани.ям минерального состава руды, что также приводит к снижению выхода шенита и повышению энергозатрат на его кристаллизацию. к;ель изобретения - повышение выхода шенита за счет повышения степени растворения,каинита и лангбейнита и стабилизации процесса. Поставленная цель достигается тем что согласно способу получения шенит из полимерных калийных руд, включающему растворение руды в три стадии насьвценным по хлористому натрию раст вором с распределением его по стадиям по прямоточно-противоточной схеме и последующую кристаллизацию продукта из полученного раствора, нераство римый остаток третьей стадии классифицируют, выделяют фракцию частиц с размером более, 2 мм и подают ее на вторую стадию растворения. Частицы вь)(целенной фракции перед подачей на вторую стадию растворения измельчают до размера 0,5-1,5 мм. Классификация нерастворившегося остатка позволяет выделить фракцию, наиболее обогащенную каинитом, и обеспечить максимальную производитель ность второго и третьего аппаратов по твердой фазе, что приводит к увеличению общих степеней растворения каинита и лангбейнита, а также стабилизирует процесс за счет увеличения общего количества каинита и лангбейнита во втором и третьем растворительных аппаратах. Дополнительное измельчение возвращаемой в процесс фракции нерастворившегося остатка поз воляет раскрыть поверхность растворякщихся калийных минералов за счет разрушения агрегатированных частиц, увеличить время пребывания частиц каинита и части лангбейнита в процессе и тем самым повысить извлечение полезных компонентов. В таблице приведен гранулометрический и Минералогический состав остатку после растворения руды. Из таблицы видно, что при выделении фракции частиц с размерами менее 2 мм в Ней уменьшается содержание каинита, а с учетом ограничения по нагрузке на второй и третий растворительные аппараты снижается его общая степень растворения. При вьаделении фракции частиц с размерами более 2 мм уменьшается количество каинита, возвращаемого с твердой фазой, что уменьшает переход полезных компонентов в раствор. При измельчении выделенной З акции до класса менее 0,5 мм большая часть частиц каинита при растворении во втором аппарате успевает уменьшиться до критического размера солевыноса {и,1 мм для горизонтальных шнековых аппаратов с рамными мешалками) и переносится с раствором из второго аппарата в первый, где концентрационные условия растворения хуже, чем в третьем, что приводит к уменьшению степени извлечения полезных компонентов. При измельчении частиц до класса более 1,5 мм не обеспечивается разрушение агрегированных частиц и полное раскрытие; поверхности растворяющихся калийных минералов. Такие частицы не успевают уменьшиться до критического размера солевыноса при растворении во втбром и третьем аппаратах и выводятся из процесса, что уменьшает степень извлечения калия и соответственно выход шенитаПример. 100 кг полиминеральной калийной руды, содержащей,% К 8,42; ly- 4,98; , 07;А/аСе 33,49; СГ 4,14; 304 26,97, нормаль ные окислы 16,25 и НдО 4,68 (соответствует содержанию, %: лангбейнит 16,31; каинит. 19,42; сильвин .. 2,89), растворяют в три стадии при температурном режиме способа-прототипа (первая стадия - 70-75°С, вторая стадия - 75-80 С, третья стадия - 80-85 cj в 272,4 кг раство ряющего раствора следующего состава,%: ,77; 3, 24; А/а Си il, 82; ,83; S6 5,48, HjO 66,86. При этом на первую стадию подают в количестве 15% от массового расхода руды, на вторую стадию 80%, а остальное количество - на третью стадию. Кроме того, на третью стади вводят 75,25 кг солевого шлама, отделенного от суспензии насыщенного раствора и содержащего 6% лангбейнита, 3-5% каинита и около 1% сильвина. Из нерастворившейся части руд выделяют 24,28 кг остатка, частицы которого крупнее 2 мм, и подают на вторую стадию, в этой части остатка находится 82,6% каинита и 56% лангбейнита, содержащихся в нераствсфив шемся остатке руды, которые подвергаются повторному растворению на второй и Третьей стадиях. С учетом потока выделенной фракции остатка время растворения по стадиям выдерживают следующим: на первой и второ стадиях - 7,7 мин, а на третьей стадии - 11,9 мин, что по объемному расходу соответствует режиму раство рения руды согласно способу-прото типу на протяжении 29 мин. В конце растворения из суспензии насыщенного раствора грубым отстаиванием выделяют 75,25 кг солевого шлама, содержащего 45,15 кг этого раств( в виде пропитывающей твердое жидкости, а после тонкого осветления получают 273,74 кг насыщенног раствора и 52,39 кг суспензий непро кытого ила с содержанием твердого до 50%, в которой 5,8% каинита, 0,4% лангбейнита, 1,1% сильвина. После трехстаг.ийной промывки этой суспензии получают промводу, поступаквдую на приготовление растворяющегося раствора. С третьей стадии выводят 70, 55 кг нерастворившегося остатка, разделяют его по крупности 2 мм; более крупный продукт подают на вторую стадию для повторного рас ворения, а оставшиеся 46,27 кг оста ка, содержащие, %: К 4,32, Mg2 4,95; 0,24; NaCI 50,64; СГО, 5щ 25,16; нормальные окислы 13,63 Н.О 0,80 (что соответствует содерж ниям, %: каинит 1,ЬЗ; лангбейнит 20,82), выводят из процесса раство ния. Таким образом, в результате растворения достигнуты следующие степени растворения минералов: 84,3% каинита, 37,5% лангбейнита и 97,6% сильвина, при общем извлечении калия из руды в насыщенный раствор, равном 60,2% против 55,5% по способу-прототипу. Получаемый насыщенный раствор одинаков по составу с насыщенным раствором, получаемым по способу-прототипу, %: К 5,09; Мо 3,70; NaCl 11,67, Сг 9,2и;50ц 8,40 и HjO 61,94. Насыщенный раствор поступает на кристаллизацию, где охлаждается с 60 до при этом получается продукт (.шенит) состава, вес.%: 18,28; ,84; Na О , 68 ; С1 5 , 97 ; 50 I 36,96,-Hj,O 30,37, в количестве 29,08 кг 421,97 кг - по прототипу) и 244,66 кг маточного раствора (184,91 кг - по прототипу . Пример 2. 100 кг полиминеральной руды такого же состава растворяют в аналогичном режиме в 305 кг растворяющего раствора, приведенного в примере 1 состава- Из нерастворившегося остатка руды вьщеляют 19,34 кг частиц крупнее 3 мм, измельчают их до 1 мм и подают на вторую стадию. В этой части остатка находится 77,2% каинита и 46,4% лангбейн.:та, содержащихся в неразделенном остатке руды. Время растворения по стадиям выдерживают следующим: на первой стадии - 7,, 7 мин, на второй стадии 7,9 мин, а на третьей - 12,3 мин, что по объемному расходу соответствует режиму растворения в примере 1. После отделения 75,25 кг солевого шлама, возвращаемого на третью стадию, получают в результате тонкого осветления 308,93 кг насыщенного раствора и 52,39 кг суспен.зии непромытого ила, из которой путем противоточной промывки получают крепкую промводу, идущую на приготовление растворяющего раствора. С третьей стадии выводят 63,02 кг нераствори шегося остатка руды, разделяют его по крупности 3 мм; более крупный продукт измельчают и подают на вторую стадию, а оставшиеся 43,68 кг остатка следующего состава, %: К- 3,53; Мс, 4,60; Са . 0,25; fyaCl53,64; 0,14; SO 22,9G; нормальные окислы 14,49 и 0,39 Дчто соответствует содержаниям. О: 0,98% каинита и 17,3% лангбейнитф выводят из процесса раствЬрения. В результате растворения достигнуты степени растворения, равные для каинита 89% и для лангбейнита 47,8% при общем извлечении калия из руды в насыщенный раствор, равном 66%. Полученный насыщенный раствор одинаков по составу с насыщенным раствором, полученным в примере 1.

Насыщенный раствор поступает на кристаллизацию, где охлаждается с 60 до, 20° С. При этом получается продукт одинакового состава с продуктом примера 1 и получаемого по прототипу в количестве 32,81 кг и 276,12 кг маточного раствора.

Предложенный способ позволяет повысить извлечение калия и других

пленок компонентов руды, например ионов магния и сульфата, что приводит к увеличению выхода маточного раствора, часть которого поступает на дальнейшую переработку и получение других полезных продуктов.

Кроме того, данный способ позволяет стабилизировать процесс .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения калийных и магниевых солей | 1982 |

|

SU1082763A1 |

| Способ растворения полиминеральных калийных руд | 1977 |

|

SU688433A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ извлечения калийных и магниевых солей | 1985 |

|

SU1346580A1 |

| Способ растворения полиминеральных калийных руд | 1978 |

|

SU691400A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| Способ получения калиймагниевого шенита | 1980 |

|

SU941288A1 |

| Способ получения бесхлорных калийных удобрений | 1977 |

|

SU857089A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ ИЗ КАЛИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1967 |

|

SU189876A1 |

| Способ получения калийных удобрений | 1977 |

|

SU667535A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА из полимерных калийных руд, включаю-. щий растворение руды в три стадии насыщенным по хлористому натрию раствором с распределением его по стадиям по прямоточно-противоточной схеме и последующую кристаллизацию продукта из полученного раствора, отличающийся тем, что, с целью повышения выхода шенита за счет повышения степейи растворения каинита и лангбейнита и стабилизации процесса, нерастворимый остаток третьей стадии классифицируют, выделяют фракцию частиц с размером более 2 мм и подают ее на вторую стадию растворения. 2. Способ по п. 1, отличающийся тем, что частицы вьщелен- д ной фракции перед подачей на вторую Ф стадию растворения измельчают до (Л размера 0,5-1,5 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ растворения полиминеральнойКАлийНОй Руды | 1979 |

|

SU829566A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-07—Публикация

1982-08-20—Подача